e-works執行主編孫亞婷

一、MES應用現狀分析

1.MES出現熱潮的背景

①現在絕大部分企業應用到ERP,但是應用各有各的好壞,應用不好的寄希望于MES來完成它未盡的事業;②行業法規的追溯要求,比如一些追溯等等合規的要求;③一些零散行業比較突出,需要制定一個比較詳細的車間作業計劃;④對于流程行業來說有一個五級模型,這個五級模型也奠定了MES在行業的定位;⑤是精細化的管理需求。

在這個背景之下,e-works研究發現,企業都知道MES很重要,都要去用,但是怎么用,還不是很明晰,大家對于MES的理解也不是很透徹。同時,因為MES是一個生產層面的信息系統,由于行業不同,生產模式的不同,需求有非常大的差異。因此,e-works Research積聚業內專家資源,在深入了解企業需求、洞察主流供應商技術發展趨勢的基礎上,站在中立、客觀、全面的角度,于去年8月發布了《制造執行系統(MES)選型與實施指南》,指南分網絡版、光盤版、紙質版,其中紙質版和光盤版發行了4000份,網上的電子版下載超過1萬人次。回收有效調查問卷1984份,其中問卷填寫人所在企業已經實施或者部分事實MES的有682份,合計有376家企業,未實施的有1302份,合計起來有823家企業。

2. MES的實施情況

首先,已經應用MES的主要集中在汽車、電子和機械裝備這三個行業。通過調查問卷得出:已應用的企業從功能模塊看主要集中在數據采集、過程管理、追溯和質量管理,MES應用效果則集中體現在對物料的追蹤和追溯、生產過程的可視化、生產控制的閉環管理以及產品質量的提升。

其次,對于未應用的企業來說(這個結果也是從問卷里面得來的),他們所關注的重點也是在生產過程的控制、物料的及時反饋、產品追蹤和質量控制。同時,沒有應用MES的企業,未來他們主要是擬通過購買成品的軟件或者是購買軟件以后進行二次開發,而他們的投資金額預期在50萬以上的比較多,其次是50萬-100萬之間。

最后,我們通過調查發現,企業在應用MES的時候存在一些共性的問題:

·需求不清:由于對MES的理解有限,導致對于MES的需求難以準確把握,或需求含糊。

·希望過高:MES是萬靈藥,能解決之前其他系統實施時遺留的難題,如信息及時反饋、質量管理、高級計劃排程等,但理想與現實存在較大差距。

·邊界不清:MES在功能上與其他信息系統在功能上有一些重疊,如何界定不同系統之間的邊界?MES又該如何與下、上層系統之間集成?

·重點含糊:MES有11個標準模塊,哪些模塊是關鍵,實施先后如何?

·個性淹沒:生產模式的個性決定了,MES需求出呈現很強的行業特點。如何在不失先進性的同時有效把握自身的個性化需求?

·選型難定:面對眾多不同的MES解決方案,企業如何撥開迷霧,進行科學選型?

·準備不足:MES是需要大量的基礎數據來支撐的,而且很多數據是需要從前期的信息系統中獲得,由于準備不足,隨著MES實施的深入,相關問題集中爆發。

·評估缺失:缺乏合理的、科學的MES應用評估體系,價值難以凸顯,持續深化應用乏力。

二、MES選型與實施

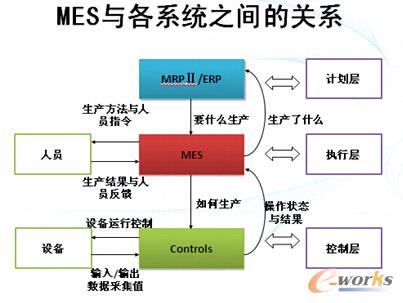

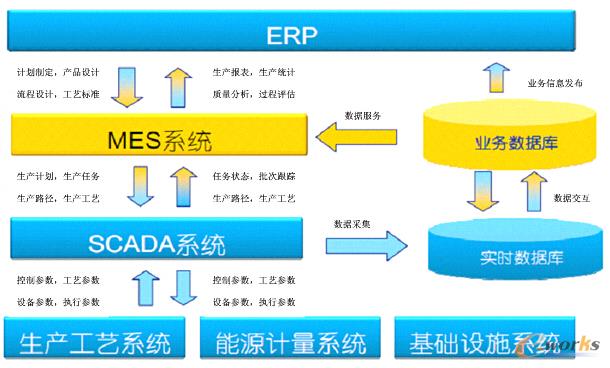

1.MES與各個系統之間的關系

圖1解釋了MES與各系統之間的關系,上層是計劃層,中間是執行層、底層是控制層。ERP向MES傳遞的是生產什么,MES傳遞給ERP的是生產了什么,接著MES會向控制層傳遞我該怎么生產,控制層會回傳生產狀態。同時MES會通過控制層告訴設備如何運行,設備通過數據采集反饋結果到MES。

圖1 MES和各個系統之間的關系

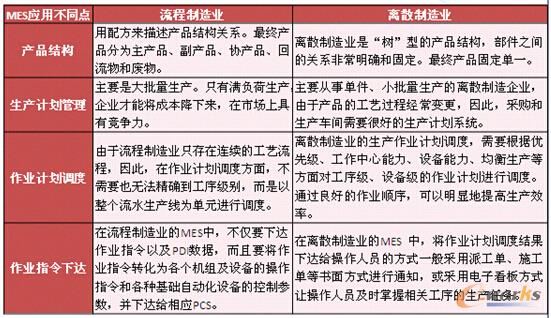

接著,我們看一下流程和離散制造業MES的應用對比。

表1 流程與離散制造業MES的應用對比

2.不同行業MES個性化需求差異

下面我們根據剛才的調查結果,在應用比較集中的幾個行業中,來看一下MES個性化的需求體現在什么地方。

首先看一下電子行業,電子行業比較強調對一環保指令的支持,比如WEEE、RoHS和EUP等等,同時強調上料防錯、控制制程,生產追溯;食品飲料行業要求生產過程能滿足相關法律法規,稱量管理、嚴格實現生產過程的正反向追溯等等;鋼鐵行業強調能源管理,還要對設備狀態和安全會進行檢測和維護;石化行業對油品的加工移動過程要進行嚴格的監控和管理,還涉及到生產環境的監控、設備的監控等等;汽車行業對于混流生產排程、實時生產進度掌控、實時配送要求比較高;機械行業就體現在生產的靈活度,需要在緊急情況能夠緊急的調度。

3.MES需求分析常見誤區

總的來說,可以看到在已應用MES的企業當中,我們發現MES應用最難的是兩點,就是對于MES的認識不足,以及難以把握MES的需求。這兩點其實是共通的,對MES認識不足,需求自然是把握不準的,因此我們會舉一個范例,看MES的需求應該如何來寫或者如何來梳理。

首先看一下,MES的需求分析,通常會碰到哪六大誤區。

第一,需求比較寬泛,缺乏針對性。就拿追溯管理來說,可能有些企業就就用一句話來表述,“我這個系統需要追溯管理的功能”,這個表述是相當寬泛的,沒有人知道你的要求是什么,稍微好一點的會說我需要對生產過程進行追溯、對原材料進行追溯、產出比進行追溯,這是稍微好一點的。

第二,用IT的語言描述需求,管理層肯定是無法理解的,因此也不好進行決策。

第三,只注重功能的羅列,缺乏對平臺的關注。一個功能,到底是通過配置來實現還是通過平臺的開發或者是直接寫代碼來實現,在功能的實現以及效率上,會有很大的區別。

第四,就是好高騖遠,可能有一些高級功能希望一下子實現,胡子眉毛一把抓,到時候什么都抓不住。

第五,與現有系統的集成方案考慮不周,現在很多用MES的企業是有一些信息化基礎的,例如已經用了ERP或者供應鏈系統,MES怎么樣跟這些系統集成起來,需要詳細的方案。

第六,需求分析變成了各個MES供應商的特色功能羅列。現在網絡上比較方便,經常有一些會議和論壇,大家做需求分析的時候,可能只是看供應商有哪些功能就羅列上去,淹沒了自己的特色。

因此,我們總結出制造企業應用MES的前提有:

·理解MES的功能和特點。

·明確MES的實施目標。

·梳理自身實施MES的詳細需求。

·明確MES與底層自動化和ERP等系統的集成方案和分界點。

·明確MES的實施步驟和實施范疇。

·得到企業高層領導的支持,確保有足夠的經費投入。

·建立由信息化部門、生產管理和車間骨干人員組織的實施團隊。

對實施和二次開發的長期性做好心理準備。

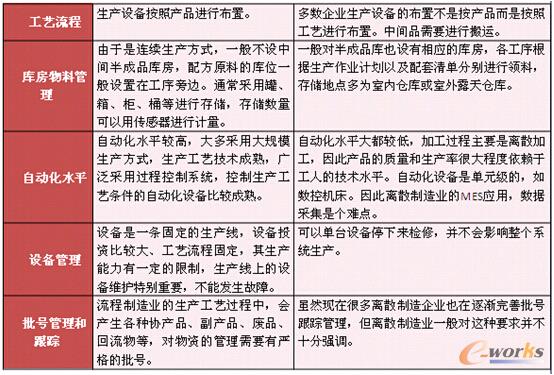

4.MES需求分析范例

這是某公司的一個MES整體框圖,它規劃的MES實施不只一期,像中間黃色虛線部分是準備第二期再來完成的。

圖2 MES需求分析范例

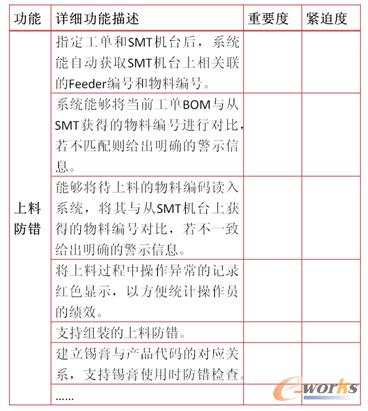

圖3以“上料防錯”為例,列舉了MES需求應該如何寫。

圖3 某企業MES上料防錯詳細功能描述

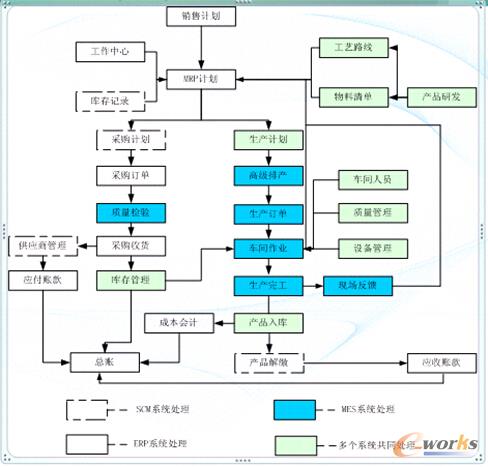

圖4是MES和其他系統的關系,這也是一個企業真實的圖,藍色的部分是MES系統需要處理的,虛線的部分是供應鏈系統需要處理的,實線的部分是ERP系統處理的,還有一個綠色的部分是多個系統共同處理的。這樣做的好處是系統邊界劃分得比較清楚,而且這個劃分的原則就是每個系統就做擅長的事情。同時,這樣做以后,也能給業務部門,一個明確的答復,有時候業務部門提的需求并不知道是在MES系統里面實現還是在ERP系統里面實現,界限劃分清楚之后也便于給業務部門一個答復。

圖4 MES和其他系統的關系

下圖是一個比較典型的選型的流程,作為選型來說總結兩點,先技術后商務。先和廠商把技術部分談好再進入商務談判的部分。

圖5 選型流程圖

5.MES實施的要點

第一,做好詳細的需求分析。第二,做好需求變更管理。第三,要按照軟件工程的要求嚴格做好二次開發的管控;第四,做好上線前的策劃,在上線之前我們需要對MES的需求做一個確認,看看基礎數據是否準備妥當,系統的接口是否已經測試,;最后一個項目的驗收,所謂項目驗收并不是指MES一上線就驗收,它的驗收應該是在系統運行一到兩個月以后再進行,驗收的過程應該是每一個相關的部門對于他這個部門的功能依次進行審核,審核之后由部門領導簽字,審核的結果有三種,功能實現、功能沒實現,通過變通的手段實現。對于未實現的或者是變通實現的功能,需要做好詳細的記錄。同時大家也都知道,系統上線并不是結束,需要不斷改進。

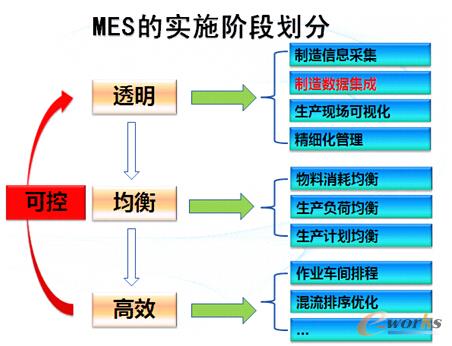

圖6是MES實施階段劃分。首先MES需要在數據集成的技術上實現可視化,以及在可視化的基礎上實現精細化的管理,這些才能實現透明化的管控。然后,在透明化的基礎上實現均衡化,在均衡化的前提下實現高效。

圖6 MES實施階段劃分

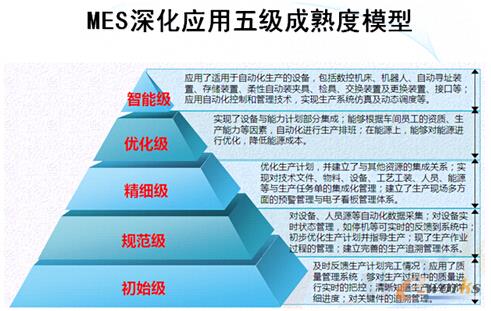

圖7是e-works總結的MES深化應用五級成熟度模型,分為初始級、規范級、精細級、優化級、智能級五級。

圖7 MES深化應用五級成熟度模型

三、MES典型應用案例

1.東風汽車股份有限公司MES應用案例

東風汽車目前采用以下幾個功能:

·數據采集:目前采用條碼,未來打算用汽車芯片,不僅解決生產中的問題還能解決銷售和售后服務中的系列問題。

·過程監控:依靠AVI 系統,對車體進行跟蹤,并將信息傳送給輸送鏈系統和相關過程設備,相關設備根據條碼進行工藝選擇、防錯。

·同步物流:根據實際生產進度,拉動物料需求,車間配料準時化,實現生產準時化。

·產品追溯:可追溯到批次信息、操作工人及一級供應商信息。

·信息系統與業務管理集成:依托MES實施,實現DFA-BOM、DFA-SCF及SAP各系統集成,數據共享,打通設計、采購、生產與質量間的“部門墻”。

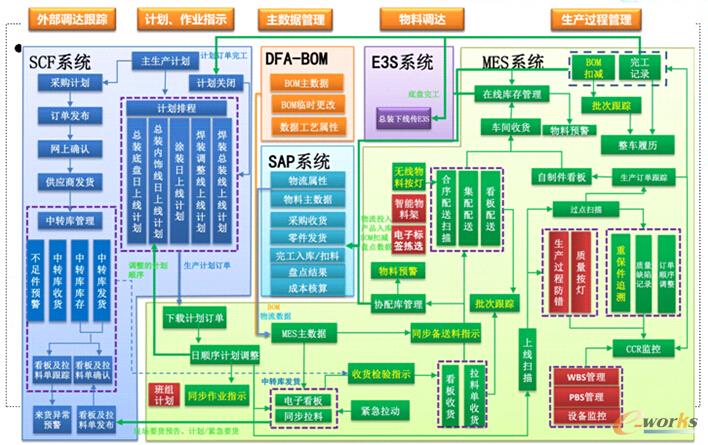

圖8是東風MES和其他系統之間的關系。

圖8 東風MES和其他系統之間的關系

2.華潤雙鶴MES應用案例

華潤雙鶴行業特性:

·生產工藝:工藝機理復雜,生產過程包含復雜的物理和生化過程,及各種突變和不確定性因素。

·物料管理:非輸液制劑的生產時間很長,生產過程中物料轉移和交接非常多,批次防錯是非輸液制劑比較難攻克的問題。

·生產計劃:主要是大批量生產,只有滿負荷運行,才能將成本降低;生產主要面向庫存,沒有作業單的概念,年度計劃更具有重要性。

·調度管理:以配方為核心的生產模式,只存在連續的工藝流程,不存在與離散企業對應的嚴格的工藝路線。要考慮產品配方、產品混合、物料平衡和污染防治等問題,蒸汽、冷凍水、壓縮空氣和水電等動力能源輔助系統也要考慮。

·批號管理:藥品生產過程要求有十分嚴格的批號記錄,從原材料、供應商、中間品以及銷售給用戶的產品,都需要記錄。

·生產環境:生產過程需要在無菌的條件下進行,對設備嚴密性、生產操作、環境的要求很嚴格。

·合規管理:生產過程要滿足GMP、FDA等法規的要求。

華潤雙鶴MES系統的設計思路是建立一整套符合國際標準、能及時處理和傳遞生產相關的信息,包括全廠工藝及數據采集與監控SCADA系統,能源管理系統,物料管理系統,生產管理系統,及與集團ERP系統接口的系統。它能使生產相關人員明確工作任務,及時了解和解決生產中存在的問題,實現產品的批跟蹤、實現生產的透明管理,提高產品質量,精確產品成本,增強企業生產環節的核心競爭力。同時,把ERP系統與新建的生產自動化系統有機的集成在一起,使信息化系統更加完整。

圖9 華潤雙鶴MES系統的設計思路

本文根據e-works執行主編孫亞婷在中國制造業MES應用(深圳)年會上的演講整理而成,已經本人確認。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:MES/ERP系統選型、實施與應用

本文網址:http://www.guhuozai8.cn/html/consultation/10820116137.html