1 概述

產(chǎn)品是企業(yè)賴以生存的基礎(chǔ),產(chǎn)品數(shù)據(jù)是企業(yè)最基本的也是最重要的數(shù)據(jù),產(chǎn)品數(shù)據(jù)存在于產(chǎn)品設(shè)計(jì)、采購、生產(chǎn)、銷售、服務(wù)、庫存管理等全過程中。通過對(duì)產(chǎn)品設(shè)計(jì)數(shù)據(jù)進(jìn)行編碼,并增加采購、庫存、生產(chǎn)、制造等屬性信息,可以實(shí)現(xiàn)對(duì)產(chǎn)品相關(guān)數(shù)據(jù)的一體化管理。由此可見物料編碼在企業(yè)信息化進(jìn)程中具有重要意義。

ERP(EntERPrise Resource Planning)作為企業(yè)資源計(jì)劃管理系統(tǒng),具有完整的物料編碼管理機(jī)制。使用ERP系統(tǒng)的企業(yè),通常在設(shè)計(jì)圖紙審核完成后,手工進(jìn)行物料編碼的創(chuàng)建,并將申請(qǐng)到的編碼填寫到圖紙上。這種模式要求設(shè)計(jì)者逐張圖紙進(jìn)行物料編碼的填寫,延長了圖紙?jiān)O(shè)計(jì)的周期。另一方面,對(duì)于外購件和標(biāo)準(zhǔn)件物料,為了避免重復(fù)物料的產(chǎn)生,要求物料的創(chuàng)建者或?qū)徍苏呤止みM(jìn)行相似物料的查找,降低了設(shè)計(jì)的效率。因而,迫切需要一種數(shù)據(jù)管理系統(tǒng),能夠在圖紙?jiān)O(shè)計(jì)完成后,自動(dòng)進(jìn)行物料編碼的創(chuàng)建和填寫;在申請(qǐng)標(biāo)準(zhǔn)件和外購件物料時(shí),自動(dòng)提交物料申請(qǐng)流程,自動(dòng)進(jìn)行相似物料的查找,方便設(shè)計(jì)和審核人員進(jìn)行重復(fù)物料的判斷,從而提高圖紙?jiān)O(shè)計(jì)效率,縮短研發(fā)周期,節(jié)約設(shè)計(jì)成本。

PDM(Product Data Management)主要管理產(chǎn)品數(shù)據(jù)、工程數(shù)據(jù)文檔、工程圖庫、工藝過程文件等。PDM系統(tǒng)本身也有一套編碼系統(tǒng),設(shè)計(jì)數(shù)據(jù)檢入后會(huì)得到相應(yīng)的編碼。對(duì)于已經(jīng)實(shí)施ERP的企業(yè),由于存在大量的歷史物料,使得PDM系統(tǒng)產(chǎn)生的編碼并不能直接使用。這就需要通過PDM與ERP系統(tǒng)之間的信息集成,將PDM系統(tǒng)中的編碼轉(zhuǎn)化為ERP中的物料編碼,保證產(chǎn)品物料編碼的一致性、唯一性,統(tǒng)一物料編碼產(chǎn)生的源頭。

本文主要針對(duì)先實(shí)施的ERP后實(shí)施PDM系統(tǒng)的企業(yè),提供一種物料編碼集成的思路。

2 物料編碼集成技術(shù)

PDM系統(tǒng)作為設(shè)計(jì)數(shù)據(jù)的源頭,要從ERP系統(tǒng)獲取物料編碼,就必須向ERP系統(tǒng)傳遞物料數(shù)據(jù)。PDM與ERP物料數(shù)據(jù)的集成主要取決于ERP系統(tǒng)的需求,表1列出了PDM與ERP物料主數(shù)據(jù)集成的部分字段。

表1 PDM與ERP物料集成字段

在PDM系統(tǒng)中,物料數(shù)據(jù)的傳遞以部件(Part)作為載體,部件的屬性參數(shù)包括了所有集成字段的數(shù)據(jù)。根據(jù)部件生成方式的不同,其屬性參數(shù)的獲取分為兩種情形。一種是直接創(chuàng)建部件,手工填寫部件屬性參數(shù);一種是通過檢入CAD文檔,自動(dòng)生成部件,并獲取屬性參數(shù)。

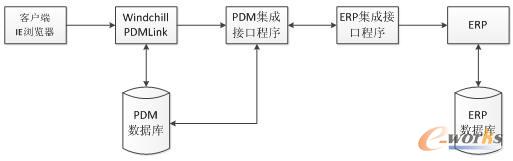

部件創(chuàng)建完成后,PDM系統(tǒng)會(huì)產(chǎn)生臨時(shí)編碼。對(duì)具有臨時(shí)編碼的部件提交物料編碼申請(qǐng),流程的節(jié)點(diǎn)可以根據(jù)需求設(shè)定,并對(duì)每個(gè)節(jié)點(diǎn)配置相應(yīng)的角色。部件通過物料申請(qǐng)流程后,通過XML文件將物料信息傳遞給ERP。ERP接到物料信息后,按定義好的編碼規(guī)則生成物料編碼,再通過接口程序?qū)⑽锪暇幋a回傳至PDM系統(tǒng)。這樣,部件的臨時(shí)編碼就轉(zhuǎn)變?yōu)镋RP的正式編碼。圖1為PDM系統(tǒng)和ERP系統(tǒng)數(shù)據(jù)傳遞框圖。

圖1 PDM與ERP系統(tǒng)數(shù)據(jù)傳遞

3 重復(fù)物料控制技術(shù)

在產(chǎn)品設(shè)計(jì)中,標(biāo)準(zhǔn)件和外購件的使用量較大。由于物料編碼規(guī)則不完善,物料申請(qǐng)流程控制不嚴(yán)格等因素,使得一個(gè)物料出現(xiàn)多個(gè)物料編碼,給設(shè)計(jì)、生產(chǎn)諸多環(huán)節(jié)帶來不便,造成數(shù)據(jù)斷裂,影響數(shù)據(jù)的完整性與準(zhǔn)確性。重復(fù)物料控制技術(shù)的涵蓋面較廣,一般根據(jù)客戶使用需求定制開發(fā),本文主要從物料描述合成、物料編碼申請(qǐng)流程、相似零部件檢索等幾個(gè)方面進(jìn)行闡述。

3.1 物料描述合成

物料編碼和物料描述是ERP中兩個(gè)重要參數(shù),每個(gè)物料都有自己的物料編碼和物料描述。物料描述不相同,ERP系統(tǒng)就會(huì)分配不同的物料編碼。由此可見,物料描述的規(guī)范性,對(duì)于控制一物多碼問題至關(guān)重要。在PDM系統(tǒng)中,可以根據(jù)部件的主要參數(shù)合成基本物料描述,對(duì)于特殊參數(shù)和信息通過添加備注的方式實(shí)現(xiàn)。當(dāng)然也可以對(duì)標(biāo)準(zhǔn)件和外購件進(jìn)行分類管理,并根據(jù)分類和分類屬性值按某種規(guī)則自動(dòng)合成物料描述。物料描述合成示例:

示例1:物料描述=型號(hào)/代號(hào)+名稱及規(guī)格+備注信息

示例2:物料描述=型號(hào)/代號(hào)+名稱及規(guī)格+屬性參數(shù)

3.2 物料編碼申請(qǐng)流程

物料申請(qǐng)主要是通過流程控制對(duì)物料進(jìn)行審核,流程的節(jié)點(diǎn)可以根據(jù)需求設(shè)定,并對(duì)每個(gè)節(jié)點(diǎn)配置相應(yīng)的角色。物料申請(qǐng)環(huán)節(jié)的主要目的是保證進(jìn)入PDM系統(tǒng)物料數(shù)據(jù)的唯一和規(guī)范,在數(shù)據(jù)源頭控制重復(fù)物料的出現(xiàn)。對(duì)于ERP中的歷史物料,由于存在一物多碼問題,在進(jìn)入PDM系統(tǒng)時(shí),原則上講都應(yīng)經(jīng)過物料申請(qǐng)流程。對(duì)物料進(jìn)行分類管理的企業(yè),可以通過零部件分類自動(dòng)觸發(fā)物料申請(qǐng)流程。在創(chuàng)建部件時(shí)指定其分類,當(dāng)分類屬于標(biāo)準(zhǔn)件和外購件時(shí),系統(tǒng)自動(dòng)觸發(fā)物料申請(qǐng)任務(wù)。

3.3 相似零部件檢索

一般情況下,審核人員在對(duì)申請(qǐng)物料審核時(shí),要根據(jù)申請(qǐng)物料的參數(shù)值,手工進(jìn)行模糊搜索,排除重復(fù)物料的存在。這使得物料審核時(shí)間變長,降低了審核效率。為了提高物料申請(qǐng)審核效率,在物料申請(qǐng)任務(wù)中自動(dòng)檢索并列出相似物料,方便申請(qǐng)人員和審核人員物料檢查。相似零部件檢索的條件較多,一般分為兩大類。一種是根據(jù)物料主數(shù)據(jù)的基本參數(shù),如物料型號(hào)、物料規(guī)格等,進(jìn)行相似零部件檢索;一種是根據(jù)零部件分類,在同一分類中檢索分類屬性值相同的物料。

圖2 重復(fù)物料控制用戶界面

4 物料編碼自動(dòng)返填技術(shù)

當(dāng)新增物料數(shù)量較少時(shí),可以采用上述方式逐個(gè)申請(qǐng)。但對(duì)于新產(chǎn)品設(shè)計(jì),由于新增物料較多,再采用上述申請(qǐng)方式,會(huì)大大降低設(shè)計(jì)效率,延長研發(fā)設(shè)計(jì)周期。另一方面,如果在圖紙審核前申請(qǐng)物料編碼,可能會(huì)造成物料編碼的浪費(fèi)。最好的解決辦法就是在圖紙通過審核后發(fā)布之前,由后臺(tái)完成物料編碼的申請(qǐng),并將申請(qǐng)到的物料編碼反填到圖紙上。

具體流程:設(shè)計(jì)產(chǎn)品圖紙,有物料編碼的填寫到模型參數(shù)CNINDEX中。圖紙?jiān)O(shè)計(jì)完成后檢入PDM系統(tǒng),系統(tǒng)根據(jù)模型參數(shù)自動(dòng)生成部件,當(dāng)CNINDEX不為空時(shí),PDM系統(tǒng)讀取CNINDEX值作為部件編碼;當(dāng)CNINDEX為空時(shí),PDM系統(tǒng)為部件提供臨時(shí)編碼。將整套圖紙?zhí)峤缓瀸徚鞒蹋瑘D紙批準(zhǔn)后,進(jìn)入物料編碼處理程序。程序?qū)⒈闅v結(jié)構(gòu)中的每個(gè)部件,按照定義規(guī)則形成XML中間文件。如果部件編碼為物料編碼,PDM將數(shù)據(jù)傳遞給ERP后,ERP會(huì)對(duì)這個(gè)物料編碼進(jìn)行同步更新,保證數(shù)據(jù)的一致。如果部件編碼為臨時(shí)編碼,PDM將數(shù)據(jù)傳遞給ERP后,ERP會(huì)根據(jù)物料信息生成新的物料編碼。新物料編碼回傳至PDM系統(tǒng),替換部件的臨時(shí)編碼,同時(shí)賦值給CNINDEX,更新圖紙信息。XML中間文件格式如下表所示:

表2 PDM與ERP集成中間文件格式

5 總結(jié)

以PDM系統(tǒng)作為設(shè)計(jì)數(shù)據(jù)的源頭,從ERP系統(tǒng)獲取物料編碼,有效解決了因先實(shí)施ERP而存在大量歷史物料的問題。物料描述合成、物料編碼申請(qǐng)、相似零部件檢索等編碼控制技術(shù),可以避免重復(fù)物料的產(chǎn)生,保證產(chǎn)品數(shù)據(jù)的一致性、唯一性。物料編碼返填技術(shù),提高了物料編碼獲取效率,縮短了圖紙研發(fā)周期;避免了無效物料編碼的產(chǎn)生,節(jié)約了企業(yè)管理成本。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:PDM與ERP物料編碼技術(shù)在產(chǎn)品設(shè)計(jì)中的應(yīng)用

本文網(wǎng)址:http://www.guhuozai8.cn/html/consultation/10820417465.html