各位下午好。非常高興來到現場,一年一度大家又聚集在一起。企業(yè)零部件的標準化管理實際上是一項基礎工程,在很多的企業(yè)里都有實施應用。那么我現在就以這個話題來給大家來做一個簡單的分享。

圖1 新迪數字工程系統(tǒng)有限公司業(yè)務拓展總監(jiān)劉紅政

新迪的前身是做三維CAD的研發(fā),基本上都是國際外包的一些研發(fā)項目,我們長期的合作伙伴有達索、MSC,我們給他們做核心功能的研發(fā)。這個團隊基本上都是做基于CAD三維引擎的研發(fā)工作,大部分人都是從事軟件編碼。因此和各位接觸的層面比較少,但是大家使用的國外廠商的軟件,很多都是由新迪的員工去參與開發(fā)的。公司創(chuàng)始人葉修梓博士,后期到浙江大學計算機學院做長江學者、博士生導師。在工業(yè)軟件領域里面有非常高的知名度。

特別值得一提的是2010年新迪與MSC公司合作成立MSC中國研發(fā)中心,占了新迪差不多100名的研發(fā)工程師,專門為MSC公司打造一個全新的高端CAE分析產品,MSC APEX。

由于杭州處于一個互聯(lián)網非常發(fā)達的城市,因此公司在2010年調整了戰(zhàn)略。把一個事業(yè)部抽調出來專注于做云端的解決方案,也就是現在制造云的出身。

今天我們重點的話題還是講零部件的標準化。制造業(yè)信息化,提得多的是兩化融合,兩化融合有一個非常重要的基礎工程,是零部件的標準化。這個話題好像非常寬泛,其實在各行各業(yè)都會有標準化。制造業(yè)設計部門所面臨的就是零部件怎么樣高效、積極管理的問題。管理的過程中或多或少會有下面一些問題,比如說零部件的種類繁多,型號規(guī)格都五花八門。而且傳統(tǒng)的工程師喜歡把收集到的標準件庫放到自己的硬盤里面,每個工程師都有一套。這樣會造成數據不一致,也會形成對后期采購的一些困擾。一物多碼的情況也非常普遍。這是我們對很多企業(yè)進行調研之后發(fā)現的問題。

那么造成這些問題的原因是什么?我們做了簡單的調研和分析。從企業(yè)反饋的結果來看:有些企業(yè)直接就回答,我們壓根都沒有標準化部門;有些說我有標準化部門,也不知道這個部門到底應該干什么,或者認為它只是一個服務機構而已;有些企業(yè)認識了標準化的重要性,但是它主要是制定規(guī)章制度去約束工程師的使用習慣。其實站在更高的層面上面來說,企業(yè)可以通過標準化管理的手段來降低企業(yè)生產成本。

零部件標準化過程可以涵概三個方面,分別是技術標準化,工作標準化以及管理標準化。大家看到的都是比較泛的東西,如何在軟件里面去呈現,我們也是花了很多時間和企業(yè)的標準化部門反復溝通,把一些指標量化下來,形成標準化的產品,給企業(yè)提供相應的價值和服務。

零部件的標準化可以看成是修一條高速公路,路要修好才能夠串聯(lián)企業(yè)的各個業(yè)務層級或者軟硬件部門。零部件標準化是自始至終貫穿于制造業(yè)信息化的。

下面就大型企業(yè)零部件管理系統(tǒng)為大家做一個簡單的介紹。前臺或者前端用戶所看到的零部件的使用界面就是客戶端,它可以體現管理的屬性,這些管理屬性通過數據來反映。比如說標準化管理部門在后臺限定了某些標準件是優(yōu)選件,某些是限選,某些是禁選,這些狀態(tài)都是可以通過前端進行展示的。無論是通過哪種途徑,最重要的是需要對這些數據進行采集和分析,這也是互聯(lián)網+政策背景下所出臺的技術手段,通過后臺的數據統(tǒng)計來辨別哪些標準件用量最大,給出實時的數據統(tǒng)計分析報告,量大的數據自動排到前面,讓設計工程師去優(yōu)先的選擇,這是通過后臺分析實時更新數據庫帶來的一些便捷。

標準化系統(tǒng)的特色,總結起來4個原則:統(tǒng)一、簡化、優(yōu)化和協(xié)調,在標準化管理的過程中是貫穿始終的。標準化管理系統(tǒng)管理企業(yè)的標準件或者廠商件,也可以管理國標件。比如說西門子的開關,ABB的機器手臂等等,這些經常采購的件也可以作為企業(yè)里面常用的標準件、外購件加入系統(tǒng)。很多企業(yè)有大量的歷史數據,如果沒有一套高效的入庫工具的話,這個工作量是不可想象的。因此我們?yōu)闃藴驶芾聿块T的工程師,專門設計了批量導入的工具,還制訂了一個非常方便的后臺編輯工具,可以對上傳的標準件進行實時管控。另外,新生成物料需要走標準化審批流程,產生新的物料編碼,再進入到相應的庫進行規(guī)范化管理。

圖2 零部件標準化管理系統(tǒng)特色

企業(yè)內部的所有零部件都是在企業(yè)局域網里操作,供應商的零部件可以通過一個上傳通道傳到標準化管理體系里面來。對于大型企業(yè),基本上都有現有的信息化系統(tǒng),因此對現有信息化系統(tǒng)的集成也是非常重要的,比如說賬戶管理。PDM系統(tǒng)需要去進行數據的關聯(lián)和打通,這些都需要在系統(tǒng)的前期架構里面進行考慮。最終實現在前端給設計工程師和采購工程師統(tǒng)一的界面,讓大家訪問到的數據源是統(tǒng)一的。

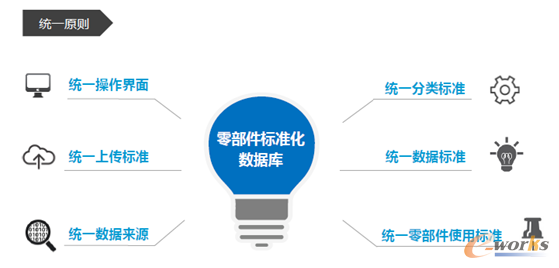

前面講到的4個原則,在這里給大家做一個具體的解讀。統(tǒng)一原則歸納起來主要有這么幾點:給工程師提供的界面是統(tǒng)一的,上傳的標準也是統(tǒng)一的,數據由唯一的工程師進行上傳和后期編輯,統(tǒng)一的分類是根據企業(yè)現有物料分類創(chuàng)建,統(tǒng)一的數據標準和使用標準。

圖3 統(tǒng)一原則

簡化原則,是指編寫UI的時候考慮用戶的體驗和感受,讓工程師在不到10分鐘的時間里,熟悉掌握使用這一套系統(tǒng)。因此,它的功能要求做得非常簡單,搜集、查找的功能要做得非常方便,能讓工程師在海量的標準件里面快速找到所需要的設計數據,當然我們還提供一些比較貼心的小功能,可以收錄和收藏經常用到的標準件。

圖4 簡化原則

標準化管理系統(tǒng)突出“管理”這兩個字,它不是一個簡簡單單的數據庫,管理是通過優(yōu)化的原則來得以體現的。任何一個公司,如果沒有加強管理,有一大堆的信息化工具也沒有辦法完美運行起來。

企業(yè)可以通過非常多的管理屬性進行約束,可以通過顏色的標識,文字的提醒來告訴用戶,你選擇的是禁選件,不能在這個地方進行選擇,通過軟件的方式來告訴用戶隱藏著一些選用的狀態(tài)。

圖5 優(yōu)化原則

最后非常重要的一個環(huán)節(jié),就是大數據的分析,每天會有海量的工程師在選取海量的標準件。每一個標準件被選用的次數,每個工程師使用的頻率等等這些數據,對于決策和管理者來說都是非常有價值的。通過實時生成這些數據,讓排名動態(tài)更改,比如說我今天用了M5的螺釘,用量是多少,它是排在第幾位,一目了然,可以按照不同的排序方式可以給工程師更多的選項。

為什么要做零部件的數據分析?有絕大部分的標準件使用頻率是非常高的,因此重用度越高,上標準化管理體系的必要性就會越強。

另外一個比較重要的原則就是協(xié)調。這是一個基礎工程,就像修路一樣,要涉及到電信、自來水水管工程、路燈工程等一系列的部門。其實零部件的標準化管理也是同樣的,技術部門、供應商、采購部門都要介入,各個部門對整個標準化體系的認識是不一致的,所以要在一個統(tǒng)一架構里面,讓他們更多地認識到標準化體系帶來的好處和價值點。

圖6 協(xié)調原則

供應商的管理工具可以讓各種三維CAD、二維CAD的數據得到有效的閱覽和展示。同時通過一系列的工具讓他們非常方便地處理上傳的數據,對技術參數和管理參數進行有效地調整和把控。

新迪在CAD的研發(fā)領域里面獨樹一幟,對很多三維CAD廠商接口也非常了解,無論你使用哪一款三維CAD軟件,我們都可以很方便地進行集成和數據導入。有很多企業(yè)用了多個不同的三維CAD軟件,沒有關系,我們可以自動識別數據源,你想導入到哪一個設計軟件,我們都可以很方便地把這些標準件、BOM屬性導入到設計軟件里。

圖7 系統(tǒng)支持的CAD軟件

下面再分享一下標準化管理系統(tǒng)價值點,它是從設計的源頭降低采購成本,這是很多企業(yè)老板非常看中的一點。很多人認為標準化是一個投錢的過程,是為了企業(yè)的形象。其實標準化部門是有明確考核KPI的,比如說通過標準化的管理手段介入后,明顯地降低采購的數量或品種,這樣其實可以綜合評判標準化體系能夠為企業(yè)帶來多少價值。另外也可以簡化設計流程,提高設計效率。因為大家使用的是同樣一個界面,同樣的分類,同樣的管理體系,無論設計工程師還是采購工程師,大家所看到的數據來源和數據流轉的方向都是在同一個框架里面。

零部件的管理成本也可以大幅降低,因為每個零部件采購都會產生成本,如維護成本、倉儲成本、管理成本等。零部件的標準化管理系統(tǒng)是一個基礎的工程,它和企業(yè)現有的三維設計系統(tǒng)、PDM或者ERP系統(tǒng),都可以通過相應的接口進行數據的流轉。

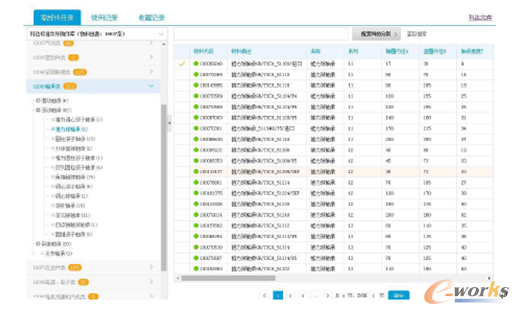

給大家簡單介紹一個成功案例。這家企業(yè)是廣東的一家做陶瓷機械的企業(yè),陶瓷機械里全球份額最大。他們生產線非常大,常用的標準件也非常多。目前現有的標準件已經達到了20萬件,對于采購來說是非常頭疼的事情,每年要采購20萬種不同規(guī)模的件,采購金額又大,然后出錯率也比較高。因此他們急需要上一套零部件標準化管理體系,然后讓標準部門來制定相應的管理規(guī)范,設定哪些件是盡可能的不要采購,哪些件是可以優(yōu)先采購等等,通過一系列的管理手段來降低企業(yè)的采購成本。科達有自己的零部件管理系統(tǒng),標準化工程師可以通過我們所開發(fā)的入庫工具把現有的物料入庫,我們通過轉換服務器把他們上傳的二維圖紙、三維的模型全部轉換成可供網頁實時預覽的數據,前端所有的實時預覽的功能都可以保障和實現。最終他們6個廠差不多1500名工程師去使用這套系統(tǒng),可以實時在線的去調用這些標準件,采購工程師也可以通過采購工程師的權限去有限訪問他們所關注的這些物料。

這是項目早期的截圖,當時上傳的物料才一萬多件,9月份的時候已經把所有的物料上傳完畢了。產品的分類層級是按照標準化部門一級一級創(chuàng)建出來的,我們是支持7級,他們只用到了5級,基本上已經非常多了。所有的零部件前面都有顏色標志,限選是用黃色,禁選用紅色。

圖8 科達零部件標準化管理系統(tǒng)

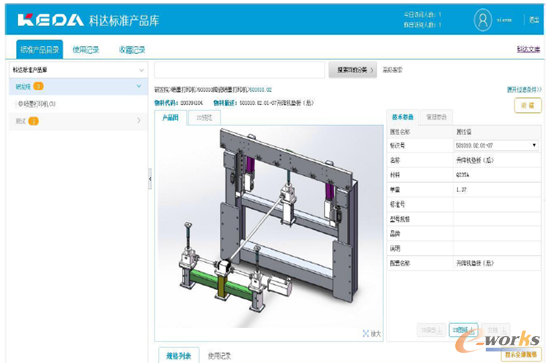

所有的三維數據、二維數據都可以在閱覽框里面進行實時訪問讀取,標簽頁里放圖片也好,工程圖也好或者三維數據也好,都可以讓用戶去自由定義。還可以快速搜索物料,通過瀏覽器展示三維模型,實際上也是通過現在比較主流的方式,讓大家來查看這個企業(yè)所對應的一些標準件。而新迪也開發(fā)了一個3D秀秀,是基于瀏覽器來訪問三維數據的一個產品。

圖9 科達零部件標準化管理系統(tǒng)零部件產品3D模型展示及功能展示

所有的數據既有技術參數也有管理參數,管理參數就是管理的屬性狀態(tài)等等,技術參數就是規(guī)格所對應的尺寸參數、材料等,所有的數據可以直接插入到相應的CAD軟件,也可以下載到本地,可以根據用戶的使用習慣來操作。

圖10 科達零部件標準化管理系統(tǒng)三維顯示、下載、數據選擇

對于企業(yè)常用的一些搜集資料,我們做了處理,讓他們可以快速地根據相應的智能信息按來搜集所需要的物料。

圖11 科達零部件標準化管理系統(tǒng)搜索功能

剛才是前臺的一些畫面,我們對后臺角色的呈現也做了處理,所有的技術參數、管理參數等屬性都可以在后臺進行定義。設計變更或者新增物料也可以在這里提交申請,給標準化部門的人員進行審批。

圖12 科達零部件標準化管理系統(tǒng)前臺登錄、后臺上傳數據

我今天就簡單給大家分享到這里,謝謝大家。

本文根據演講內容整理而成,已經本人確認!

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:如何構建企業(yè)零部件標準化管理體系

本文網址:http://www.guhuozai8.cn/html/consultation/10820420323.html