一、參評企業基本情況

上海廣為電器集團(下文簡稱,廣為),最早建廠于1997年7月,歷經了作坊式手工生產、傳統生產流水線制造和基于物聯網智慧制造的發展階段。至今已具備現代化集團企業雛形,核心成員企業有上海廣為電器工具有限公司、上海廣為焊接設備有限公司、上海廣為美線電源電器有限公司和上海廣為實業有限公司。創業十余年來,廣為始終專注于12V汽車隨車工具和逆變焊機領域,依靠誠信的經營理念、不懈的技術創新和嚴格的質量控制,使企業在激烈的國際市場競爭中逐漸取得了領先地位,是同行業中的領軍企業。

圖1 上海廣為電器集團

二、企業信息化應用總體現狀

廣為致力運用信息技術改造提升傳統流程,深化信息技術在研發設計、制造、管理、營銷等全流程和全供應鏈的集成應用,通過持續創新,不斷深入兩化融合,在智慧制造方向上取得良好成績。

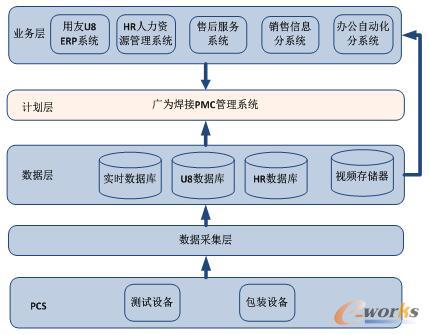

經過多年的信息化鉆研和實施,廣為已初步實現在互聯網、無線網、物聯網基礎上,構造企業私有云服務,通過以ERP為核心的多系統互聯互通,實現企業運作全流程的信息化。在工業4.0到來的時代,廣為積累多年的系統數據,可以為進一步實現大數據分析,實現可預測的制造發揮核心作用,廣為的系統應用情況如圖2。

圖2 廣為的系統應用情況

三、參評信息化項目詳細情況介紹

1.項目背景介紹

廣為原本的生產計劃和物料需求管理處于粗放管理階段,只管理到主生產計劃,日生產計劃仍然是手工制作,物料需求也是使用excel計算,不僅工作量大,而且極易出錯,越來越難以支撐大規模訂單對生產與物料需求精準控制的要求。

PMC(Production Material Control)是生產及物料控制系統,可以有效實現公司生產與物料控制過程的信息化管理。

2.項目目標與實施原則

廣為PMC是在ERP供需鏈及生產管理各子系統的基礎上,為廣為提供車間生產計劃、生產物料齊套管理、計劃與產線派工、生產檢驗,到產品完工全過程監督與控制的系統。旨在幫助企業提高業務管理效率與生產效率、減少車間在制品、降低損耗與成本、提高產品質量與客戶滿意度。

3.項目實施與應用情況詳細介紹

廣為PMC系經過對比較各種PMC功能優缺點,結合廣為現狀、抽象大量計劃及生產計劃相關需求而成,具有完備的生產計劃功能和靈活的系統擴展能力。

完備的參數模型,讓系統具有充分的擴展述能力,可以輕松的應對不同的需求。

基于統一的數據庫機制,系統能方便的與現有應用系統交互,讓PMC成為開放性的系統。

友善的圖像化車間任務監控界面,使用戶可以方便、快捷的下達符合需求的工作,并能直觀的觀察車間任務運行情況。

圖3 廣為信息系統架構

廣為PMC系統功能簡介如下:

周生產計劃管理:完成長交期銷售預測、短交期銷售訂單和緊急插單的生產任務的生產周排程工作。通過對車間產能和關鍵物料標準工時的參數定義,系統自動運算出生產任務所需的工時,同時通過產能圖示清晰地顯示每周的車間產能負荷,通過對具體生產任務單開工日期的調整每周的車間產能,達到均衡生產的目的。

日生產計劃管理:針對每周生產任務進行詳細排程,為每天每條產線具體完成哪些生產任務進行細分,同時根據日生產任務對后續生成物料進行控制。

生產物料控制:根據安排的日生產計劃對生產所需物料的采購、半成品的自制進度進行追蹤,對即將生產的任務所需的物料進行提前的預警,指導物控人員完成日常工作。對逾期未到影響生產的物料進行報警,為生管人員及時調整生產計劃提供幫助。

生產任務下達:按日生產計劃落實計劃的執行,綜合考慮生產物料的齊套性和車間實際的產能情況,將日生產計劃下達到具體的車間產線。

生產任務執行:車間產線依據生管下達的生產任務進行生產活動,通過自動化設備實時反饋生產的進度,同時對生產的異常狀況進行記錄,為計劃、生管、采購等其它部門提供實時的車間生產信息。

生產任務進度追蹤:通過可視化生產看板、設備自動化采集接口,實時展示車間生產線的生產任務、執行進度、完成狀況、異常情況等信息。

生產任務完工處理:車間產線完成后生產任務,系統自動采集生產任務花費的時間、工作的人數產生完工報工信息,班組長進行確認,確認其它異常信息,如人員請假、設備停工等信息。

4.效益分析

廣為PMC很好地將現有ERP系統與生產計劃進行有效的銜接,將ERP中的MRP計劃更詳細的進行了有效管理,同時對計劃的執行進行了實施明確的跟蹤,為生產計劃提供了量化的依據,通過管理信息化為車間提高生產效率和管理水平提供有效的幫助,在廣為車間實際運作中也印證了PMC促進生產管理的過程。此系統已獲得軟件著作權。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:PMC助力廣為精益化生產

本文網址:http://www.guhuozai8.cn/html/consultation/10820420419.html