一、企業簡介

河南森源電氣股份有限公司創建于1992年,總部位于國家鄭州經濟技術開發區,生產基地位于河南省長葛市。公司主要從事高中低壓配電成套開關設備、電能質量治理裝置(SAPF有緣濾波成套裝置、無功補償及諧波治理裝置TWLB等)、高中壓電器元件、光伏發電裝置(集中式逆變器、組串式逆變器)的研發、設計、制造、銷售和服務。公司是中國電器工業協會電力電子分會副理事長單位,高壓開關分會副理事長單位,先后獲得國家高新技術企業、國家火炬計劃重點高新技術企業、國家知識產權優勢企業、中國電子信息百強企業、河南省科技創新示范企業等榮譽稱號。

圖1 河南森源電氣股份有限公司

公司參與了近三十項國家標準和行業標準的制定,公司構建了ERP 信息化平臺、PDM 數據庫系統、NC系統和MES系統,并將世界最先進的柔性制造、智能物流倉儲、機器人技術集成創新,形成了由20多條智能生產線組成的行業最先進的數字化工廠。目前,公司正逐步從單一的電氣設備供應商向電氣設備總包商轉變,產品相繼裝備了國家電網、長江三峽、黃河小浪底、西氣東輸、南水北調、鄭州地鐵等國家重點工程,并遠銷美洲、中亞、東南亞等30多個國家和地區。

二、企業信息化應用總體現狀

公司積極推進兩化融合工作,主要采取了以下幾方面措施:

(一)依托研發機構,拓展市場領域。在北京中關村清華科技園設立了“兩部”、“兩院”:即戰略投資部、國際業務發展部、核電力裝備研究院、電動汽車技術研究院。

(二)引進專家團隊,組建專業化隊伍。森源的兩化融合工作推動,尤其重視高端人才的引進和使用,分別成立了信息中心、生產保障部兩支專業隊伍,并先后引進了河南省中壓輸配電工程技術研究中心主任、全國高壓開關標準化委員會委員曹宏、電工行業國際標準委員會(IEC)專家馬炳烈等多位行業頂尖專家與信息化專家一起為兩化融合方案支招、把關,這些人才為森源兩化深度融合提供了堅強的智力支持。

(三)引進先進技術,創新集成應用。

在“中國制造2025”和“互聯網+”的背景下,森源積極進行制造裝備和產品的智能化升級,引進美國、德國、意大利等國家目前最高端的生產制造裝備,通過站在裝備制造強國巨人的肩膀上,采用信息技術、管理技術和制造技術相結合的集成創新模式,進行二次創新,打造出國際一流水平的柔性生產制造系統,努力實現“智能裝備制造、制造智能裝備”和“森源裝備、裝備世界”的發展目標。

(四)立足現實基礎,科學分步實施。按照循序漸進的原則,穩步推進兩化融合共經歷了5個階段:一是單體應用階段。以電子化、系統化應用為主,改善管理工具,嘗試開展跨部門的信息整合,引進并應用三維設計軟件;二是“數字森源”建設階段。通過信息化過程規范整體管理流程,支撐公司變革,實施PDM\ERP等管理系統。三是集成化應用階段。更加重視跨系統的集成應用,從數字化裝備到數字化系統全面升級,自主信息化團隊日益成熟。四是集團化推廣階段。迅速在集團內復制森源電氣兩化深度融合的經驗,根據共性需求,依靠自身團隊進行應用系統深化。五是“智慧森源”建設階段。圍繞設計、制造、營銷等環節,深化新一代信息技術的集成應用,提高生產設備、生產過程、制造工藝智能化水平,加快工業機器人、增材制造等先進制造技術在生產過程中的應用,建立集團知識共享平臺、加強大數據應用,實現智能決策支持,全面升級數字化工廠到智能工廠,在行業內推廣森源智能制造生產模式。

(五)推進智能制造,建設智慧森源。2010年開始,森源電氣上市成功,公司積極籌劃,對現有裝備進行了大面積的升級。在對行業特點和企業發展需要充分論證的基礎上,利用先進的柔性智能鈑金加工技術和柔性智能裝配技術等制造技術,分別引進了意大利柔性鈑金加工生產線、三維激光切割機、三維激光焊接設備、智能化立體倉儲等高端裝備,還與設備廠商聯合研制了10KV及35KV開關柜智能裝配流水線,最后通過互聯和集成,把信息管理系統、生產線、機器人、倉儲、采集設備、顯示設備有機聯合在一起,從而打造出了行業唯一、世界領先的全數字化車間,滿足了離散型裝備制造業柔性化生產的發展需求,為“智慧森源”建設奠定了基礎。

基于以上思路和過程,公司逐步構建起了森源參數化智能設計選配平臺、森源物資編碼管理BMS系統、PDM管理系統、成套電氣快速報價系統、ERP 管理平臺、NC系統、MES系統和WMS系統等信息管理系統,各系統之間實現了緊密集成,并將世界最先進的柔性制造、智能物流倉儲、機器人技術集成創新,形成了由20多條智能生產線組成的行業最先進的數字化工廠。圍繞森源兩化融合和“大電氣”的發展戰略,森源已成為目前行業內產品線最長,發展最快,兩化融合能力最強的企業之一。實現了每年營業收入增長率均保持在30%以上的“森源速度”。

目前,公司正逐步從單一的電氣設備供應商向電氣設備總包商轉變,產品相繼裝備了國家電網、長江三峽、黃河小浪底、西氣東輸、南水北調、鄭州地鐵等國家重點工程,并遠銷美洲、中亞、東南亞等30多個國家和地區。

三、參評信息化項目詳細情況介紹

1.項目背景介紹

森源電氣“全數字化車間”MES系統工程項目(簡稱MES系統)主要針對公司當前重點需要改善的問題并結合精益生產的管理思想,設計出詳細可行的需求說明書及開發方案,然后與服務公司共同開發完成。要改變公司的黑箱生產狀態,讓公司管理層可以方便、實時地了解生產計劃的執行進度,在制品當前的工序位置、狀態、過程信息、工人的工作效率等方面的管理問題,解決精益生產缺乏抓手無法真正落地的問題,解決計劃與執行出現脫節的問題。 MES系統須滿足成套廠裝配車間的現場作業需求,從生產計劃可視化監管、過程數據實時采集、無紙化圖紙管理、產線柔性調度等方面進行成套廠信息化建設,輔助車間進行生產管理,并為車間生產活動的持續改善提供有力的科學依據。本項目覆蓋森源電氣東區1期、2期新廠15條主要生產線(3條12KV開關柜、2條40.5KV開關柜、2條0.4KV低壓柜、2條12KV斷路器、2條40.5KV斷路器、2條抽屜柜、2條儀表箱)。

2.項目目標與實施原則

(1)項目目標

通過MES系統的實施,實現車間制造的實施與上層計劃體系與底層設備之間的信息集成和互聯互通,進一步提高生產效率,提升產品質量的可控性,提高產品質量的可追溯性,實現成套廠15條生產線全數字化車間管理。

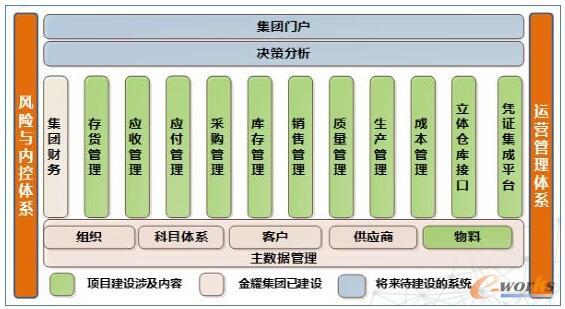

a.項目的總體業務架構:

圖2 項目總體業務架構

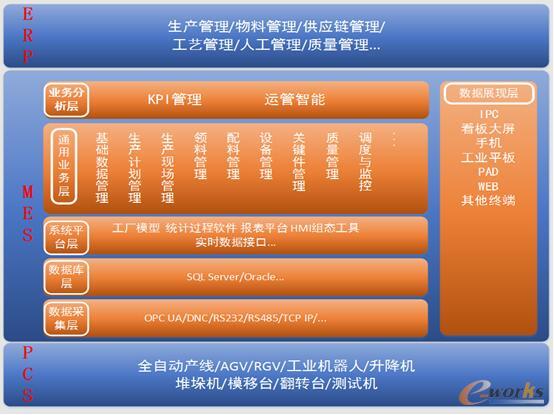

b.項目的主體功能模塊:

圖3 項目主體功能模塊

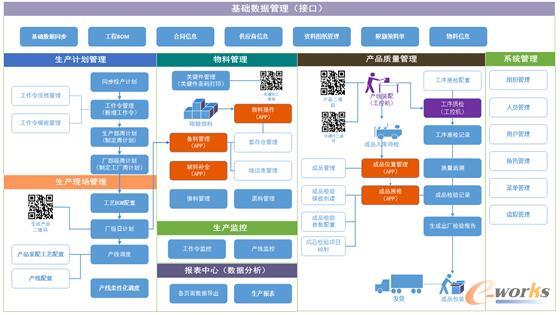

c.項目的總體業務流程:

圖4 項目總體業務流程

(2)實施原則

●統一規劃、分步實施:公司組織力量成立方案討論小組,認真討論需求,并通過外部調研咨詢等方式,結合公司內部需求形成方案,確定出詳細的需求說明書,然后再進行統一的開發測試,然后先在選定的車間和生產線上進行試運行,成熟后分時段快速推廣;

●技術的先進性與前瞻性:采用國際上先進、成熟的信息化、數字化技術實現實時的數據采集、數據傳輸、數據存儲和數據處理,實現各業務部門的數據共享。系統設計既要滿足當前管理模式的需要,同時又要在可預見的情況下,兼顧企業未來發展戰略的要求;

●功能的實用性與擴展性:系統應有效配套成套廠15條生產線,切實滿足生產需求,具備操作簡便、運行快捷等條件;同時應提供可擴展體系結構,適應一定時期內對系統可能擴大等新需求;公司擁有項目開發的軟件源代碼,便于后期功能的擴展;

●設計的標準性與規范性:系統采用信息化規范應遵循國際主流標準,設計與實施過程中必須遵循統一的信息化標準、風格統一的應用界面,統一的目錄體系、統一的數據格式和統一的表格表單。系統間的數據接口采用標準化的統一接口模式,便于實現系統間的信息共享。所有代碼的編寫要遵循代碼編制規范,易于以后的擴展開發;

●運行的可靠性與穩定性:系統設計要保證網絡布線、設備安裝和使用操作方面均達到可靠及穩定的相關技術要求,關鍵數據采用冗余技術和故障處理技術,保障數據傳輸的高可靠性和系統運行安全。

3.項目實施與應用情況詳細介紹

森源“全數字化車間”MES系統工程項目構建了國內開關成套行業首套行業MES系統,完全按照開關成套行業的行業特性和生產組織方式量身定制,是對本行業車間數字化、信息化、智能化管理的探索與創新,體現了森源引領行業發展的決心和能力。

在整個項目推動過程中,經歷了許多摸索和試驗,前期調研耗費了大量的時間,直到成立MES項目小組并對項目需求進行合理切分為9大需求說明書后,項目工作開始步入快車道。該項目在建設過程中,提出了多個難度非常大的創新性課題,包括通過MES與裝配線PLC對接來進行裝配線柔性調度系統的研發和運用,通過ERP、NC、PDM、WMS等已有信息系統與MES系統的集成開發創新,并利用掃描槍、工控電腦、Andriod移動平板、產線顯示大屏等進行數據采集和顯示,打通了企業計劃、工廠管理、車間制造、工人操作、生產線運行、智能倉儲之間的信息流,實現了生產制造過程的可視化、無紙化和全流程可追溯。

MES系統實施應用情況:

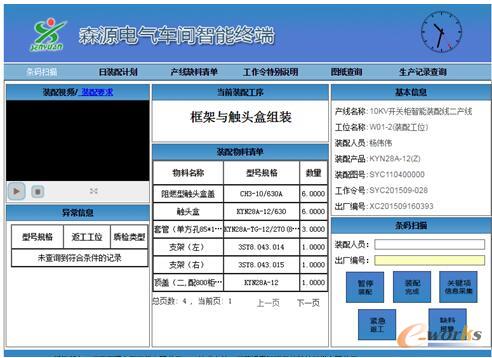

(1)裝配過程無紙化:替代了紙質的工序質檢卡,由MES系統直接采集和裝配過程的裝配人員、裝配時間、裝配關鍵物料,工序質檢等信息;同時,實現了車間工位工控終端直接查看PDM系統中與合同相關的CAD圖紙的功能。實現了裝配全過程的無紙數字化管理。

圖5 裝配全過程的無紙數字化管理

(2)質檢過程無紙化:通過系統手段,規范和完善了在線裝配產品的自檢、互檢、班組長檢驗、專檢流程,使下線產品的質量得到有效地控制和提升;在成品質檢方面,采用移動Andriod智能終端取代了紙質檢驗單據,實現質檢數據錄入的信息化,大部分質檢項目只需勾選點擊等操作即可完成,減少數據錄入的工作量,同時實現成品檢驗記錄和出廠檢驗報告的自動生成功能,實現隨時調取查閱和打印輸出;

(3)關鍵物料追蹤:對裝配過程中的關鍵物料進行梳理和確認,并由系統規范和完成對所有的自制或外購關鍵物料進行貼碼管理,實現產線裝配過程中的掃碼防錯與物料追蹤管控;

(4)產品(施工單)追蹤:系統采集了產品(施工單)從計劃、物料準備、裝配到質檢、包裝全流程的數據,以圖文并茂的方式展現,支持隨時調取查詢;

(5)裝配線柔性調度:通過MES系統與裝配線控制系統集散方式的集成,實現裝配線工藝的柔性可調,由原先改裝配工藝需花數周時間重寫PLC控制程序,到可實現裝配線及時根據MES系統配置的工位調度方案進行裝配線調度運行,打破了傳統裝配線工藝固化的瓶頸,極大提高了裝配線對多種產品及裝配工藝的適應性,提高了裝配線的利用效率;

(6)可視化管理:系統通過管理端、工控終端、移動終端、產線大屏等載體,實現了生產計劃、物料準備、生產現場和質量管控的全流程可視化管理;

圖6 MES應用裝配車間一角

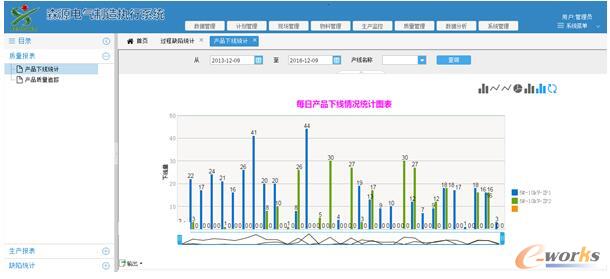

(7)關鍵的統計與分析功能:初步實現后臺管理系統對數據的采集、統計和分析功能,如產品質量統計,產品下線統計、MES運行狀況統計等。

圖7 關鍵的統計與分析功能

4.效益分析

(1)生產效率提高,停機時間減少:以主投產計劃為核心,組織圖紙、BOM、工藝、物料等各種主要生產元素,計劃數據與實際完成數據進行比對,用以校準計劃合理性,并改善制造環節的瓶頸環節;以生產線日裝配計劃為核心,提前完成備料,生產組織更加清晰有序,生產效率有了較大幅度提高,生產組織效率提高后,停機待料時間也減少許多。

(2)管理手段更豐富,改善措施更精準:舉兩個例子,一是對于工時信息的搜集和應用,實施MES之后,得到了工人的實際工時信息,通過實際工時和定額工時的匹配對比,改善了計件工資定額;二是,通過同崗位同工種不同操作員之間的工時、質量對比,來輔助工人技能定級和定向技能培訓,管理精準程度大大提高。

(3)生產協同性和計劃性得到提升:生產過程的“黑箱”打開,生產計劃部門和工廠管理部門都可以清晰的了解到問題所在,計劃部門在排計劃時有了更多更及時的數據支撐,制造部門在得到計劃后能夠更準確的安排生產制造。公司計劃工作與調度工作的時間比例開始轉換,透明清晰的數據,讓大家可以在相對同樣的認知上溝通,協同性提高帶來了溝通的便利。計劃的精確性和適應性提高后,工人的加班情況減少了近50%;

(4)績效考核更方便,成本控制更容易:對于生產效率有了及時準確的統計,對于各種分項制造成本有了更詳細的數據,通過車間具體執行數據反饋來對前段的設計準確度、計劃準確度、采購到貨及時率等進行考核更加的方便、及時。通過實際工時成本與標準工時成本的對比,可以便于控制人工成本;

四、企業信息化未來發展規劃

在未來幾年內,公司將緊緊圍繞 “互聯網+”發展戰略及國務院《中國制造2025》的發展規劃,堅持產業互聯網發展方向,依托信息技術實現工業制造的升級與轉型。從整體發展戰略上講,首先,以智能化的設備生產智能化的產品,完成互聯網時代的產品制造升級;其次,以智能化的用戶體驗和增值服務為目標建立物聯網云服務平臺,以智能化的產品為基礎打造智能化的服務,實現產業互聯網化和制造業服務化;再次,依托智能化的產品和智能化的服務,以互聯網、大數據、電子商務、在線售后等為手段,實現單一裝備制造商到軟硬件整體方案服務商的轉變,徹底完成新常態新環境下產業互聯網的轉型升級。

主要分三方面:一是在電力設備方面,最終要建立以智能化開關柜為基礎的物聯網云服務平臺,實現設備遠程定位、數據采集、狀態監測與主動預警、控制及售后等,為客戶提供更優質服務,降低售后服務成本。二是農業光伏方面,努力打造智能農業光伏監測與服務系統,實現遠程監測光伏發電設備運行狀態、采集發電數據、故障分析等,還可以通過監測農場溫濕度,實現智能溫濕度調控。三是風光互補路燈方面,建立智能路燈物聯網服務平臺,實現智能風光感應方向定位、光感控制或遠程控制、電量監測及儲能保護風力及陽光強度監測。

在智能制造方面,將依托現有基礎,建成信息世界和物理世界相映射的全息智能工廠,形成中低壓輸配電行業智能制造示范。并深耕電氣行業產品與裝備的物聯網和大數據應用,深入推進大數據在生產效率提升、制造質量保障、產品研發迭代、管理流程優化、決策支撐分析等方面的價值應用,不斷提升企業產品的核心競爭力,助力森源精品的品牌塑造,支撐“森源裝備、裝備世界”的發展目標。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文網址:http://www.guhuozai8.cn/html/consultation/10820420431.html