八、個案公司背景簡介

個案研究公司-溢泰實業股份有限公司于1981年創立于臺灣省屏東市,是一家技術規模達國際水平之事業塑膠射出制造廠。初期是以為國外知名品牌代工生產塑膠制品為主,產品營銷于全世界。目前有Kemflo之品牌,已響譽于歐、美、日、東南亞、臺灣及大陸,尤其現已進入臺灣1000大制造廠之列。溢泰公司如今已于大陸南京建立規模更大的分公司及廠房并于美國并購品牌已超過三十年的戶外用品公司-YAKIMA。在新科技與新材料不斷地改變著這個世界的外貌。研發人員也從不間斷地應用最新的軟、硬件及技術來研發公司之新產品,務求讓公司產品能夠永遠走在時代的尖端及滿足客戶最高的要求。為了讓產品能夠保有其競爭力,以及提供更精確且迅速的服務。

九、個案公司現況描述

鑒于全球化產業技術動態競爭激烈,企業必須快速反應提供主要客戶的需求,而傳統企業信息系統MIS各功能無法有效整合,因此藉由PLM系統項目導入,主要在建立溢泰公司,大陸南京廠與臺灣屏東廠工程部與品保部各產品線之項目文件管理、審核流程管理及設計變更管理,并將產出的相關文件進行有效地集中控制管理與分類,以利未來可以及時分享與重復利用相關設計資料。

1.導入源由

(1)產品信息分享不易。

1.1 現行圖文資料未以項目方式歸檔,重復利用率較低。

1.2 資料查詢不便,重覆設計、驗證、開模之時間與成本的浪費。

1.3 項目資料分散于各處未統一管理,分享不易。

1.4 無標準設計、標準零件之信息分享平臺,造成重復設計之重工。

1.5 產品信息搜尋與其相關的關連資料未有效同步,搜尋相當地花費時間。

(2)流程信息與時效管理不易。

2.1 紙本化簽核,程序費時且無法確切了解簽核進度。

2.2 無自動跟催的機制,無法追蹤圖文審核承認進度。

2.3 設計變更流程無法進行追蹤處理進度,產品開發知識無法重復利用。

2.4 項目開發信息/知識傳承不易(執行方法、產出及運用)。

2.5 開發設計、試作及測試的階段各單位的問題反饋的累積與再利用。

2.6 無法累積研發經驗及降低工程變更頻率。

2.導入目標

(1)提升研發人員的設計能力,進而提高研發戰力。

1.1 建立設計標準化模式,縮短設計時程。

1.2 建立流程整合,加速產品開發的時程,提升產能及客戶滿意度。

(2)提升工程文件及圖面管理效率。

2.1 建立資料間關連性,來提升文件查詢與調閱的效率。

2.2 建立結構化交互關聯的資料管理機制,讓相關資料均具有單一來源之特性。

2.3 建立項目模板文件資料結構,使作業流程標準化。

2.4 建立權限控管機制,保障資料之機密性。

(3)建立企業研發管制中心,提升研發管理能力與透明度。

3.1 建立統一產品信息與內部研發協同管理平臺。

3.2 建立標準化項目模板與執行方法,提升專案執行質量。

3.3 建立項目資料保存與管理的整合性平臺。

3.4 保存完整之改版履歷紀錄信息,提高信息重用價值。

(4)建立產品項目資料共享中心,提高產品資訊的再利用率。

4.1 建立統一的產品信息平臺。

4.2 建立完整的相關連文件、圖面的連結,串連點至面之關連。

4.3.提供彈性的資料搜尋機制,簡化信息重用程序。

(5)建立產品項目資料共享中心,提高產品資訊的再利用率。

5.1 建立統一的產品信息平臺。

5.2 建立完整的相關連文件、圖面的連結,串連點至面之關連。

5.3 提供彈性的資料搜尋機制,簡化信息重用程序。

(6)提升設計變更流程完整性。

6.1 建立電子流程審核機制,以便整合考慮圖面屬性變更、文件變更等等狀況。

6.2 訂定標準之發行、歸檔等電子流程。

6.3 提供設計變更統計及追蹤報表,以利于后續追蹤管理。

(7)建立研發設計標準化作業環境。

7.1 整合設計工具以維護信息的正確性與一致性。

7.2 建立Multi-CAD整合,有效管理圖面資料與不同CAD間資料關連性之管理。

7.3 建立3D產品結構匯出Excel機制,以利提供其他系統匯入依據。

3.導入程序

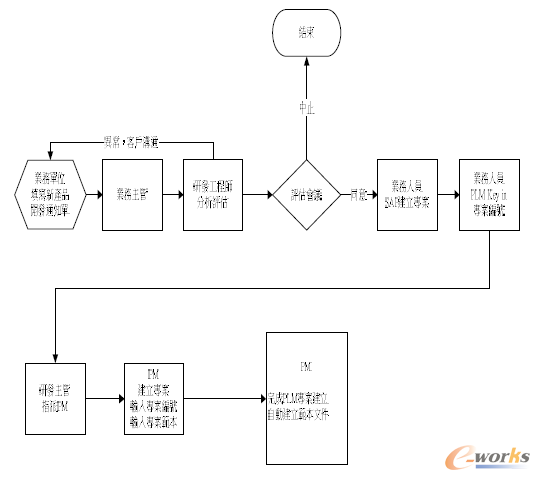

在系統組織架構下,為能發揮其功能性,跨單位分工合作的制度化、標準化及知識管理的分享依序遵循,則是工作范中極為重要的一個環節。個案公司評估新產品之程序整理如圖3所示。

圖3 操作流程圖

4.導入效益評估

(1)使公司更具延展性與全球化。

(2)統一集中管理產品技術資料,以提升產品技術資料的正確性與質量。

(3)透過電子化流程(發行流程,設計變更…)管理提高人員效率與信息的整合。

(4)系統整合包含CAD Tools(SolidWorks,AutoCAD,Pro/E),以解決資料轉換或轉移時之不ㄧ致問題。

(5)紀錄并提供產品資料的歷史版本信息,提高資料的再利用率與知識管理。

(6)提供彈性的資料搜尋機制,以提高人員工作效率與資料的再利用率。

(7)產品運作管理機制朝向標準化、全球化產品結構管理更便利正確、有效率,并建立電子化流程及Web化協同設計作業。

(8)提高既有產品設計之重復使用率,大幅減少零件部品、BOM與工程變更數量。

5.導入心得分析

(1)面臨困難與失敗原因

1.1 使用者對于系統不熟悉,沒有意愿配合使用

1.2 公司內部流程不斷地修改,無標準化

1.3 廠商不實的宣傳與夸大系統應用之利處

1.4 高階主管并沒有積極參與、涉入項目

1.5 公司對項目訂定無務實的時程規劃與目標執行

1.6 公司對系統的資源投入不足,無整合效果

(2)可行性分析與主要成敗影響因素

2.1 策略因素

2.1.1 高階主管對PLM項目重要性的認知程度

2.1.2 各部門主管對營運的策略清楚程度

2.1.3 未來組織在策略或結構上的改變幅度

2.2 組織結構因素

2.2.1 組織結構和企業文化與系統廠商的配合度

2.2.2 組織改變的彈性適應程度

2.3 企業資源支援因素

2.3.1 組織有無充裕的資源來支持PLM項目系統

2.4 員工因素

2.4.1 員工接受新工作方式的態度與能力

2.5 信息因素

2.5.1 目前公司內部的資料來源與質量

2.5.2 目前IT架構的質量與充裕程度

(3)導入關鍵成功要素

3.1 項目管理目標范圍

3.1.1 明確的項目目標與策略范圍

3.1.2 有務實的預算與時程規劃

3.1.3 有明確的KPI衡量指標

3.2 企業流程與文化調整

3.2.1 高階主管的支持與強大的決心與承諾

3.2.2 充分地溝通、協調與倡導

3.2.3 高階主管組成PLM的項目推動委員會來推動與監督。

3.2.4 員工抗拒的預防與排除

3.3 項目團隊成員投入時間

3.3.1 團隊的能力:招募經驗豐富的顧問團隊與項目經理

3.3.2 明確項目角色工作職掌

3.3.3 團隊的生產力:必須形成一個溝通良好、互相信任、能順暢協調合作、生產力高的項目團隊。團隊成員的政治斗爭、互相排斥必導致項目導入的失敗

3.4 新技術、軟件版本、開發工具

3.4.1 充分的評估、測試

3.4.2 提供項目系統架構

3.5 系統整合

3.5.1 整合需求與技術評估考量

3.5.2 引用標準工具與做法

十、結論

既然投資PLM已成為制造業不可避免的趨勢,企業都應該讓這個投資的效益極大化。不論在國內、美國、亞太地區設有子公司與據點的各大廠,也可透過PLM強化該公司新設立的國際研發中心(Global Design Center),使公司位于國內與各據點的研發部門,能實時分享資料及研發成果,并掌握項目開發進度。由此可見,善用PLM平臺結合產業所需的垂直及水平應用,其效益將可立竿見影。綜言之,只要選擇最適合的工具平臺,透過同步工程,穩健的管理制度,提升項目透明度以及發揮最大的產品制造的協同作業綜效,也才能在追求e化過程中,凝聚共識,創造企業最大的利潤。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文網址:http://www.guhuozai8.cn/html/consultation/10820519562.html