針對以往傳統的ERP系統中所存在的無法適應重復性生產(RepetitiveManufacturing)新趨勢的缺陷,國際上一種稱為3C理論的應用模式正逐步應用于ERP系統中,做為對傳統ERP系統的完善和補充,起到了較為理想的功效。3C是英文Capacity(生產能力)、Commonality(通用性)和Consumption(物料消耗)的簡寫。3C理論的應用較好地解決了在供應鏈中進行物料供應時如何有效地確定最佳物料利用點的難題。在重復性生產條件下,3C應用模式可取代傳統的MRP系統用于物料需求計劃的制定和控制。

一、應用傳統ERP系統進行重復性生產所存在的主要問題剖析

當今世界特性化需求和個性化消費已成為時尚,使得產品日趨多品種少量化,制造性企業為了順應市場發展趨勢,逐步開發出了多種先進的實用性產品設計和工藝流程設計方法,如ROP(ReordERPoint,再訂貨點法)、JIT(準時制)等,并將其運用于ERP系統之中,使得生產零件日趨標準化,產品的通用性大大增強,工藝流程中的生產準備作業也相應地進行了簡化,保證在同一生產線上就能夠完成多品種標準化生產,重復性生產逐漸成為制造業的主流。同時,對于生產計劃的排程和管制也由傳統MRP系統中的以需求訂單為基礎的模式轉變為以需求速度為基礎的新模式。此時不再需要生產計劃訂單,生產準備作業、庫存及制造提前期也基本上達到了最小化。

于MRP系統之前已開始應用的ROP及在MRP之后才開始應用的JIT系統,均是以物料需求速度為基礎的應用模式,但是,應用ROP時是假設物料需求速度為恒定值;應用JIT系統時是假設物料需求速度為可變值。當物料需求離散或非連續時,需要采用MRP系統;當物料需求連續且存在大量庫存時,則應采用ROP;當物料需求連續且不允許大量庫存時,則應采用JIT系統。無論哪種情形下,都希望提前期越短越好。

物料需求的連續性和提前期長短因素對采用何種系統的選擇確定如表1所示。

表1各種資源計劃系統的選擇

| 物料 需求提前期 | 連續 | 非連續 |

| 長 | ROP | MRP |

| 短 | JIT | MRP |

對于重復性生產來說,MRP和ROP系統明顯不適應,JIT系統勉強適用。下面著重剖析傳統ERP系統中應用的生產計劃系統MRP、ROP、JIT在進行重復性生產時所存在的主要問題(表2)。

表2應用MRP、ROP、JIT系統進行重復性生產存在的主要問題

| | MRP | ROP | JIT |

| 主 要 問 題 剖 析 | 1、進行銷售預測時,僅僅根據歷史資料和“杜撰”的市場趨勢,未考慮到生產能力的限制; 2、進行銷售預測時,將產品預測數量作為確定值輸入系統,容易產生預測失真; 3、進行MPS(主生產計劃)編制時,僅考慮某一特定配置、數量和日期某一個別產品的計劃產量,而未考慮產品群的計劃產量,常造成產需差異過大; 4、進行MRP(物料需求計劃)編制時,是根據MPS(主生產計劃)依次向下展開的,每種物料的采購或制造均為某種成品的制造而準備,并未考慮不同成品之間物料的通用性問題。也未考慮預測失真的影響; 5、總體來講,MRP無法用于重復性生產。 | 1、在進行生產計劃編制時是以過去的物料需求速度為參考依據,而不是根據將來的實際物料需求,致使在市場需求量變動時,根本無法對庫存量進行適當的調節; 2、以個別物料的需求為基礎,未考慮物料清單(BOM),完全忽略了物料之間的相互關聯,成品需求和物料需求差異大; 3、未考慮生產能力的限制,常常會發生無法集中接受訂單的情況; 4、因為產品的市場需求波動較大,歷史統計數據變異較大,易導致計劃安全庫存過高,使得物料庫存過大; 5、完全根據統計數據進行預測,當客戶需求改變時,就會打亂原來預計的產品組合,并影響物料需求計劃。 | 1、根據實際消耗來補充物料,未能考慮到將來的變化,計劃性不強,僅適用于提前期很短或未來物料需求極其穩定的情形; 2、只考慮了每種物料在前后工藝流程之間的流動,并未考慮各種物料之間的關系,沒有采用物料清單(BOM); 3、系統應用的假設前提是生產線保持均衡狀態,而實際上無法做到此種平衡; 4、未考慮未來物料需求量、物料通用性、物料價值和物料清單等因素,致使對看板張數的計算僅憑經驗,缺乏科學性,也使得看板張數的調整無法隨需求的變化而相應靈活改變。 |

總之,傳統ERP系統中的MRP偏重于計劃,卻因無法根據實際需求進行物料補充,從而對生產的控制功能較為欠缺;JIT根據實際物料消耗進行補充,具有較強的生產控制功能,卻疏于對未來變動的考慮而使計劃性差強人意。針對以上缺陷,國際上的企業資源計劃管理專家集成了JIT、ROP和MRP的優點,研究開發了3C理論及其應用模式,目的是為了使改善后的ERP系統既可象JIT那樣根據實際物料消耗來進行生產控制,又能如MRP那般根據未來物料需求預測制訂生產計劃。

二、3C理論概要

3C理論的目的在于在重復性生產條件下找到將物料供應到供應鏈中的物料利用點的最佳方法。在重復性生產條件下,產品生產線可視為企業內部的供應鏈,供應商可視為企業外部的供應鏈。此時,內部供應鏈的準備作業可以忽略,而外部供應鏈的準備作業必須考慮,應根據準備作業成本和庫存費用成本來計算經濟訂貨批量(EOQ)或訂貨時間間隔(TBP)。3C應用模式用于在重復性生產條件下替代傳統ERP系統中的MRP進行物料需求計劃的制訂,實踐證明行之有效。

首先,讓我們對3C有一個清楚的概念:

Capacity(生產能力):指企業制造過程中所需各種資源(如人力、設備、面積等)的產出能力。應該以有限的生產能力作為物料需求計劃制訂的基礎,以最大限度的降低制造成本費用,并改善物料補充的績效。傳統ERP系統中的MRP未考慮生產能力的限制,由此制訂的生產計劃未必可行,常常需要耗費大量人工進行手工調整,并造成物料供應混亂的局面。

Commonality(通用性):指產品生產所需物料的標準化、系列化和互換性能。生產中應該盡量使產品所需物料具有通用性,有利于降低庫存費用成本。傳統ERP系統中的MRP是通過預測的未來物料需求來計劃物料補充的,常常會因為預測失準而造成大量的庫存,無法實現理想中和理論上極低的物料庫存量。

Consumption(物料消耗):指生產產品時對物料的耗用量。應該以物料的實際消耗為采購的基礎,這樣可以大大縮短產品客戶定單的提前期。傳統ERP系統中的MRP是以并不準確的銷售預測為基礎的,常常致使補充入庫的物料是多余的或不需要的,容易造成客戶訂單交貨延誤。

接著,讓我們熟悉一組3C理論所涉及的專用術語:

★最大產出速率MOR(MaximumOutputRate):指某一產品p在生產單位f的最大可能產出速率,一般表示為MORpf。某一產品及其半成品或零件在流經生產線時必須經過若干個功能區段(FunctionArea),可以通過工藝路線(routine)推算出每個產品在各道工序中的最大產出速率。

★最大銷售速率MSR(MaximumSalesRate):指某一產品p在供應鏈中的的最大可能產出速率,一般表示為MSRp。銷售速率決不會大于產出速率,產出速率則為該產品在各功能區段的最大產出速率中最小的。在一條生產線中,最慢的工序決定了整條生產線的效率,即具有最小產出速度的工序決定了整條生產線的生產效率。亦即具有最小產出的速度的工序決定了整條生產線的產出速率。

顯然:

MSRp=min{MORpf}

★預測銷售速率PSR(PredictedSalesRate):又稱為需求拉動表TOP(TableofPull),指生產組織中人們一致同意的產品p的峰值銷售速率(PeakSalesRate),一般表示為TOPp或PSRp。MSRp只考慮生產能力而未考慮客戶需求。TOPp(PSRp)則考慮了客戶需求并且保證需求不超過銷售速率。

顯然:

TOPp(PSRp)≤MSRp

★實際銷售速率RSR(RealSalesRate):一般用所統計的產品p平均一天的客戶訂購量(CustomerOrder)表示,標記為COp。

★利用率Utilization:指對生產功能單位f的利用程度,表示為Uf。

顯然:

Uf=∑COi/MORif≤1(i=1,2,3,….,n)

★匯總物料清單SBOM(SummarizedBillofMaterial):匯總某一產品結構所用到的所有物料及其數量的物料清單。SBOM不考慮物料的層次,每一物料僅列出一次,其單位用量為總使用量。在SBOM中,某一單位產品p使用物料m的總用量為BOMpm。

★速率物料清單RBOM(RateBillofMaterial):是在同一生產線上生產的所有產品的物料清單,而非某個產品的物料清單。速率物料清單RBOM考慮產品線中的所有產品而非個別產品,是應用3C理論進行生產計劃制訂的基礎。

★看板KANBAN:是一個控制企業生產和物流的過程,保證生產線以恰當的原料或半成品在必要時間生產必須產品。只有在生產達到某一狀態時,才對物料進行補充進貨或生產,此種需求源和供應源之間的關系是在控制周期中確定下來的。KANBAN生產控制的重要參數為:N—在控制周期中KANBAN數;Q—每個KANBAN所包含的量。

最后,讓我們簡要了解有關速率物料清單RBOM、通用性系數COMI、定貨策略的計算或制訂方法:

★RBOM(速率物料清單)的計算方法

通常,RBOM的算法如下:

①假設RBOMm=0,瓶頸生產能力利用率CU=0;

②計算各個產品p對物料m的峰值消耗量POCpm=TOPp×BOMpm,并將計算結果按照由大到小的順序給各個產品p依次排序;

③選擇第一個p;

④依次推算RBOMm←RBOMm+POCpm=RBOMm+TOPp×BOMpm;

⑤依次推算CU←CU+TOPp/MSRp,如果CU<1且仍有產品p可供選擇,那么再選擇下一個產品p,重復計算步驟④;否則計算將結束。

以上提供的RBOM的算法的含義是:利用產品p的產出速率的限制(生產能力限制),來計算各個物料m的最大消耗速率。為了便于理解,下面舉特例進行說明:

假設整條生產線是均衡的,即生產線的速率等于各個工作中心的速率;且銷售速率剛好等于生產速率。表示為:TOPp=MSRp=MORpf,此時,物料m的速率物料清單為:RBOMm=max{TOPp×BOMpm}。顯見,用每一個產品的預計銷售速率TOPp乘以一單位該產品對物料m的使用量BOMpm,即可算出該產品生產所造成的物料消耗速度,再取極值即得出速率物料清單RBOMm。

顯然,在3C理論所采用的速率物料清單RBOMm中,已經充分考慮了生產能力(MSR)、物料通用性(取各個產品消耗物料m的最大值)以及物料消耗(TOP×BOM),可以說此乃3C理論之所以更加有效實用之核心所在。

舉例:某產品線有4種產品6種物料,其TOP如表3所示,BOM如表4所示。根據以上算法可以用以從表5中清晰地看出3C應用模式與傳統ERP系統中MRP之間的比較優勢是多么的明顯。因此采用3C應用模式后將大大降低庫存成本費用和提前期。

★COMI(通用性系數)的計算方法

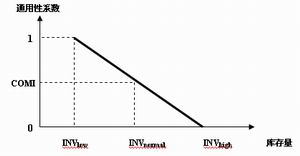

通用性系數COMI(CommonalityIndex)是用以衡量產品物料通用程度的具體指標,0≤COMI≤1。一般情況下,庫存用表示,庫存隨物料通用性程度的高低變化而呈現反向變化,即物料通用性程度越高,則庫存越低;反之,則庫存越高。在極端情況下,即當COMI=0時,是通用性最佳程度,此時庫存最低,用INVlow表示;當COMI=0時,是通用性最差程度,此時庫存最高,用INVhigh表示。圖1表示出COMI與INVnormal之間的關系。

圖1COMI與INVnormal之間的關系示意

假設物料m的成本是Cm,共計劃生產P種產品。

①當COMI=1,即最佳情況下,因所有產品的生產物料完全通用,即只生產同一種產品,故P=1,此時庫存量為:

INVlow=∑{TOP1×BOM1i×Ci}(其中:i=1、2、3、…、m。)

②當COMI=0,即最差情況下,因所有產品的生產物料完全不通用,此時庫存量為:

INVhigh=P×INVlow

③一般情況下的庫存量為:

=∑{RBOMi×Ci}(其中:i=1、2、3、…、m。)

顯然,COMI=(INVhigh-INVnormal)/(INVhigh-INVlow)

=[P/(P―1)]*[1―INVnormal/INVhigh]

不難理解,當P>1時,計算COMI才有實際意義。仍以上例所示的產品線(有4種產品6種物料)舉例,基本參數見表3。經計算該產品線的通用性系數:

COMI=(4/3)*(1-1180/2580)=0.827

表3COMI計算參數表

| 物料m | 1 | 2 | 3 | 4 | 5 | 6 | 合計 |

| RBOMm | 80 | 90 | 60 | 120 | 60 | 100 | |

| Cm | 1 | 2 | 4 | 3 | 2 | 2 | |

| INVhigh | 170 | 380 | 600 | 690 | 340 | 400 | 2580 |

| INVnormal | 80 | 180 | 240 | 360 | 120 | 200 | 1180 |

★3C訂貨策略的計算方法

在3C應用模式中進行生產計劃制訂時,需要使用看板系統進行有效的控制,能夠進行彈性物流調節,保證物料供應和低庫存。假設從供應商到工廠這段備料時間為REPm(ReplenishmentTime)。備料時間包括加工廠商通知供應商、供應商備料、發貨、運輸、工廠驗收入庫等時間,通常,除了運輸耗費較長時間外,其他時間均比較短。供應商發貨都有一定的批量要求,只有當看板積累到該批量,供應商才發貨,這段時間間隔為LSm/RBOMm,其中:LSm為某一物料m的發貨批量;RBOMm為某一物料m的物料需求速度。這樣可知,某一物料從耗用到補充所經歷的時間間隔為REPm+LSm/RBOMm,而存在于供應商和加工廠之間的最大在制品庫存數量為(REPm+LSm/RBOMm)*RBOMm=REPm*RBOMm+LSm

顯見,在3C應用模式下,看板的張數NKANBAN的計算方法如下:

NKANBAN=[REPm*RBOMm+LSm]/容器容量

可以看出,最大在制品庫存量REPm*RBOMm+LSm和REPm*RBOMm就是極小法和極大法中的訂至點和訂貨點。當發生了物料消耗,庫存低于定貨點,產生空看板時,看板會自動返回上道工序,就相當于發出一張訂單使庫存量返回到訂至點。3C系統可根據看板數,來制訂相應的物料需求計劃和訂貨策略。

由于3C理論在重復性生產條件下充分考慮了物料的通用性,從而大大降低了庫存成本,成為國際上公認的對傳統ERP系統加以補充完善的全新應用模式。

三、3C理論與ERP系統的集成

在重復性生產條件下,既然3C理論有諸多優點,那么如何才能有效地將其集成到ERP系統中,從而完善傳統ERP系統的功能呢?其實,利用3C理論可從兩個方面入手實現與ERP系統的結合,一方面,可以利用3C計算出ROP所需的訂貨點和批量等數據,并將這些數據輸入到ERP系統之中;另一方面,可利用3C理論配合看板數和批量來確定物料需求計劃,并將計劃數據輸入到ERP系統中。

首先,當3C應用于ROP時,主要采用固定訂貨批量法(FOQ,FixedOrderQuantity)或定期訂貨批量法(POQ,PeriodicOrderQuantity)。FOQ是庫存降至訂貨點時所發出的經濟訂貨批量(EOQ,EconomicOrderQuantity)的訂單;POQ是訂貨時間一到即參考當時的庫存并發出用經濟訂貨批量減去當時庫存量的訂單,期望在訂單交貨時的可用庫存量(包含制造廠、供應商、運輸途中的物料數量,即實際在庫量與在途量之和為可用庫存量)能夠提升到目標庫存水平(TIL,TargetInventoryLevel)或稱訂至點庫存水平(OUTIL,OrderuptoInventoryLevel)。

根據某一物料m的實際耗用量數據可推算出EOQ(經濟訂貨批量)和SS(SafetyStock,安全庫存量),在重復性生產條件下,由于充分考慮了物料的通用性(Commonality),因此使得EOQ和SS達到相當低的水平。在采用POQ時,訂貨時間間隔TBP(TimebetweenPurchase)的算法為:

TBPm=EOQm/RBOMm

假設從供應商到制造廠之間的提前期為LTm,則物料訂至點OUTm算法如下:

OUTm=RBOMm×TBPm+SSm

物料m的訂貨點OPm的算法如下:

OPm=RBOMm×LTm+SSm

在極大極小法中,極大就是OUTm,極小就是OPm。

其次,3C配合看板系統進行生產計劃制訂和控制時,其匯總物料清單(BOMpm)必須從ERP系統中通過物料清單BOM而生成;另外,其匯總工藝路線ROUpf亦通過BOM和工藝路線推算出。ROUpf就是生產單位產品p所要使用工作中心f的標準時間STpf,其倒數為最大產出速率MORpf,即單位時間內可以生產的產品p的數量。由MORpf可推算出最大銷售速率MSRp。某一物料m的標準時間stmf由準備時間(Setuptime)、操作時間(Runtime)、標準批量(LS)計算而成。可見:

stmf=(Setuptime+Runtime*LS)/LS

STpf=∑stif(i=1,2,3,…,m)

MORpf=1/STpf

MSRp=min{MORpf}

TOPp和RBOMm直接通過3C系統維護,確定TOPp后推算出RBOMm。有必要通過業務流程改造簡化準備作業,降低生產批量,隨時維護好BOMpm和ROUpf數據。看板數量NKANBAN的計算方法參見前述相關內容。

將按照上述兩種計算方法利用3C系統制訂的生產計劃結果分別輸入到ERP系統中去,就實現了3C系統與ERP系統的結合或集成,使傳統ERP系統更好地適用于重復性生產方式,使企業達到減小庫存和提高效率的目的。

四、3C理論的局限性及其應用建議

任何理論都有一定的局限性,只能在一定的條件下起到應有的效用。3C理論只有基于下述兩個假設條件才能較好地發揮作用:

①成品可分解為產品線(又稱產品結構樹、產品結構層次),各產品線內的產品有部分零部件具有較高的通用性。

②同一產品線的產品在同一條生產線上生產,且具有相同的瓶頸工藝流程和生產能力。

在實際應用中如何有效地發揮3C系統的優勢,下面是幾點建議:

①對于屬于同一產品線、使用專用物料的個別產品,其專用物料的需求計劃仍然利用MRP進行制訂;

②對于通用性高的物料,其需求計劃可以用3C理論進行制訂;

③對于通用性高但價值過低的物料,其需求計劃可使用傳統的ROP制訂;

④實際應用時,可針對不同情況在ERP系統的項目主文件(ItemMaster)中適時設定任一物料的需求計劃方法(MRP、ROP、JIT、3C等)即可,凡應用3C系統進行物料需求計劃制訂的產品線的物料,其通用性系數COMI不能太低,一般大于0.6為宜。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:ERP系統應用中的3C理論簡介

本文網址:http://www.guhuozai8.cn/html/consultation/10820622980.html