定點(diǎn)請(qǐng)購(gòu)法(reordERPointplanning)

物料需求計(jì)劃(materialrequirementplanning)的核心是監(jiān)控庫(kù)存(monitorstocks),尤其是需要系統(tǒng)自動(dòng)產(chǎn)生物料需求數(shù)量并提出采購(gòu)建議(ordERProposal).要達(dá)到這一目標(biāo),不同的物料計(jì)劃方法和程序廣泛使用在不同的企業(yè),MRPII/ERP/SAP對(duì)于物料需求這一塊來說,其工作的核心始終還是解決兩個(gè)問題:物料什么時(shí)候需要?需要多少?任何一個(gè)物料計(jì)劃員必須準(zhǔn)確無誤的回答這兩個(gè)問題.

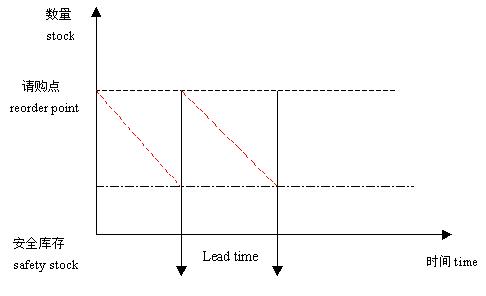

‘定點(diǎn)請(qǐng)購(gòu)法’是物料需求計(jì)劃的一種簡(jiǎn)捷常用而且實(shí)效的科學(xué)方法.它通過可用庫(kù)存(availablestock)與請(qǐng)購(gòu)點(diǎn)(reorderpoint)的比較,當(dāng)可用庫(kù)存低于請(qǐng)購(gòu)點(diǎn)時(shí),系統(tǒng)自動(dòng)生出物料需求時(shí)間和需求數(shù)量.

請(qǐng)購(gòu)點(diǎn)由安全庫(kù)存(safetystock)和在正常情況下物料補(bǔ)給時(shí)間內(nèi)(leadtime)所需要的消耗量之和(consumption)組成.因此,當(dāng)決定一種物料的請(qǐng)購(gòu)點(diǎn)時(shí),必須考慮安全庫(kù)存和物料補(bǔ)給期間內(nèi)的消耗量,也就是說,安全庫(kù)存和請(qǐng)購(gòu)點(diǎn)的控制是定點(diǎn)請(qǐng)購(gòu)法的核心參數(shù)

要掌握此方法,首先需要明確以下幾個(gè)概念:

安全庫(kù)存(safetystock):

安全庫(kù)存是指為滿足未能意料到的高需求(unexpectedlyhighrequirements)的那部分?jǐn)?shù)量,目的是在于預(yù)防在突然情況下出現(xiàn)物料短缺.決定安全庫(kù)存水平時(shí),計(jì)劃員要根據(jù)物料的缺料風(fēng)險(xiǎn)系數(shù)和供應(yīng)商的服務(wù)水平來判斷.

安全庫(kù)存一般不為平時(shí)所用,它主要是用于應(yīng)付緊急情況下以防止物料短缺的后備庫(kù)存(bufferstock).比如遇上臺(tái)風(fēng)或工廠突然接到某些緊急定單(rushorders)等,在此時(shí),安全庫(kù)存才將發(fā)揮其作用.

安全庫(kù)存在數(shù)量上是指供應(yīng)商最快的交付時(shí)間內(nèi)所需要的消耗量.也就是說,比如在接到突然定單時(shí),倉(cāng)庫(kù)應(yīng)保持有供應(yīng)商最快交付時(shí)間內(nèi)的消耗量,工廠就完全有能力接下該單而不至引起物料短缺,這點(diǎn)不難理解.

安全庫(kù)存=單位消耗量X緊急交付情況下所需要的時(shí)間

單位消耗量是指單位時(shí)間內(nèi)物料的消耗量,你可以以一天內(nèi)物料的消耗量作為標(biāo)準(zhǔn)消耗量,也可以以周為單位,通常以周為單位,但必須和備購(gòu)時(shí)間單位一致.比如,某工廠某種材料每周的消耗量為10件,其在緊急情況下供應(yīng)商可以在一周內(nèi)將貨送到,工廠質(zhì)檢人員也能在當(dāng)天檢驗(yàn)完,其安全庫(kù)存就是:

安全庫(kù)存=10件X1周=10件

影響安全庫(kù)存最核心的因素是供應(yīng)商的服務(wù)水平,其服務(wù)水平可以通過一些評(píng)估因素確定.比如供應(yīng)商交貨準(zhǔn)時(shí)率等.

最低庫(kù)存量:

理想化的最低庫(kù)存量是在物料備購(gòu)時(shí)間內(nèi),物料的消耗量,這樣,既能滿足生產(chǎn)又能保證物料準(zhǔn)時(shí)供給,從而使物料服務(wù)水平最佳,庫(kù)存成本最低.

其數(shù)量等于物料購(gòu)備時(shí)間與單位耗量的乘積.

最低庫(kù)存量=單位消耗量X正常情況下購(gòu)備物料需要的時(shí)間

如上列,某工廠某種材料每周的消耗量為10件,其在正常情況下,從計(jì)劃員提出請(qǐng)購(gòu)申請(qǐng)到供應(yīng)商交完貨直到檢驗(yàn)合格,所需要時(shí)間為2周,其最低庫(kù)存量應(yīng)為:

最低庫(kù)存量=10件x2=20件

合理最低庫(kù)存量:

顯然,保持理想化的最低庫(kù)存量是危險(xiǎn)的,正如前面所述,工廠有時(shí)會(huì)面對(duì)客戶的緊急定單或不可預(yù)料的狀況從而引起物料短缺,因此,我們必須選擇一個(gè)合理的最低庫(kù)存量.

合理的最低庫(kù)存量就是在理想化最低庫(kù)存量的基礎(chǔ)上加上為預(yù)防缺料狀況而設(shè)置的安全庫(kù)存.

即:

合理最低庫(kù)存量=單位消耗量X備購(gòu)時(shí)間+安全庫(kù)存

如上列,

合理最低庫(kù)存量=10件X2周+10件X1周=30件

4.物料備購(gòu)時(shí)間(LeadTime)

物料備購(gòu)時(shí)間包括:

物料需求審核時(shí)間

物料需求申請(qǐng)過程時(shí)間(申請(qǐng)批準(zhǔn))

采購(gòu)定單過程處理時(shí)間(申請(qǐng)批準(zhǔn)/交供應(yīng)商時(shí)間)

供應(yīng)商定單處理時(shí)間(供應(yīng)商確認(rèn))

供應(yīng)商材料生產(chǎn)時(shí)間

供應(yīng)商材料交付時(shí)間

倉(cāng)庫(kù)收貨驗(yàn)收時(shí)間

5.請(qǐng)購(gòu)點(diǎn)(reorderpoint)

以上幾個(gè)參數(shù)都是為尋找請(qǐng)購(gòu)點(diǎn)而建立的,如果可用庫(kù)存(availablestock)低于這個(gè)點(diǎn)(reorderpoint)時(shí),請(qǐng)購(gòu)需求(orderproposal)將自動(dòng)產(chǎn)生.這也是請(qǐng)購(gòu)員應(yīng)發(fā)出請(qǐng)購(gòu)申請(qǐng)的一個(gè)標(biāo)準(zhǔn)點(diǎn).請(qǐng)購(gòu)點(diǎn)在理論上等于合理的最低庫(kù)存量.即:

請(qǐng)購(gòu)點(diǎn)=合理最低庫(kù)存

=單位消耗量X備購(gòu)時(shí)間+安全庫(kù)存

如上列,

請(qǐng)購(gòu)點(diǎn)=10件X2周+10件X1周=30件

6.請(qǐng)購(gòu)數(shù)量(orderquantity)

第一次請(qǐng)購(gòu)物料時(shí)就需要設(shè)置安全庫(kù)存以防以后缺料,所以,第一次請(qǐng)購(gòu)點(diǎn)應(yīng)該是等于安全庫(kù)存加上備購(gòu)時(shí)間內(nèi)的消耗量,而以后物料的請(qǐng)購(gòu)數(shù)量就只是備購(gòu)時(shí)間內(nèi)物料的消耗量,即:

第一次請(qǐng)購(gòu)數(shù)量=安全庫(kù)存+單位消耗量X備購(gòu)時(shí)間

再次訂購(gòu)是請(qǐng)購(gòu)數(shù)量=單位消耗量X備購(gòu)時(shí)間

如上列,

第一次請(qǐng)購(gòu)數(shù)量為30件,以后每次請(qǐng)購(gòu)數(shù)量則為20件.

從上圖,我們可以看出:

當(dāng)可用庫(kù)存達(dá)到請(qǐng)購(gòu)點(diǎn)時(shí),發(fā)出請(qǐng)購(gòu)申請(qǐng),在LeadTime時(shí)間內(nèi),倉(cāng)庫(kù)物料在不斷的消耗直到消耗到安全庫(kù)存時(shí),請(qǐng)購(gòu)的物料恰好達(dá)到倉(cāng)庫(kù).這樣,既保證了倉(cāng)庫(kù)庫(kù)存量最低,也保證不會(huì)出現(xiàn)缺料情況.

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:ERP系統(tǒng)中的物料請(qǐng)購(gòu)方法

本文網(wǎng)址:http://www.guhuozai8.cn/html/consultation/1082066062.html