第一章 理論與應用綜述

1.1 企業資源計劃管理系統

企業資源計劃管理系統(EntERPrise Resource Planning,ERP)是指建立在信息技術基礎上,以系統化的管理思想,為企業決策層及員工提供決策運行手段的管理平臺。ERP系統集中信息技術與先進的管理思想于一身,成為現代企業的運行模式,反映時代對企業合理調配資源,最大化創造社會財富的要求,成為企業在信息時代生存、發展的基石。

1.2 作業成本法概念

作業成本計算(Activity-Based Costing,ABC)是西方國家20世紀80年代末開始研究,20世紀90年代以來在先進制造企業首先應用起來的一種全新的企業管理理論和方法。

作業成本計算以作業為中心,通過對作業及作業成本的確認、計量、最終計算出相對真實的產品成本。同時,它通過對所有與產品相關聯作業活動的追蹤分析,盡可能消除“不增值作業”,改進“增值作業”,優化“作業鏈”和“價值鏈”,增加“顧客價值”提供有用信息,提高效率,降低成本,最終達到提高企業的競爭能力,增加企業的價值。

第二章 基于ERP的作業成本計算過程構造

2.1 作業BOM的定義與構建方法

2.1.1 作業BOM的定義及設計原則

作業(Activity)是指由企業執行的,面向某一共同目標的一個行動或一組行動。實現某一職能目標所要求的行動。在現代企業管理中,我們把作業認為是一種資源,是一種為了贏取訂單,為了提高企業核心能力的資源。

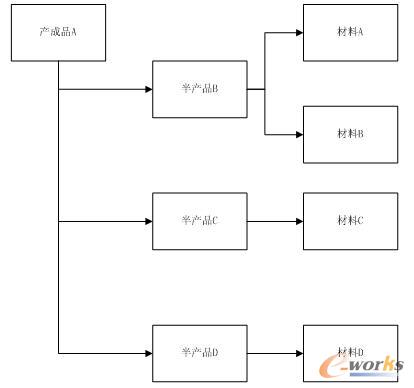

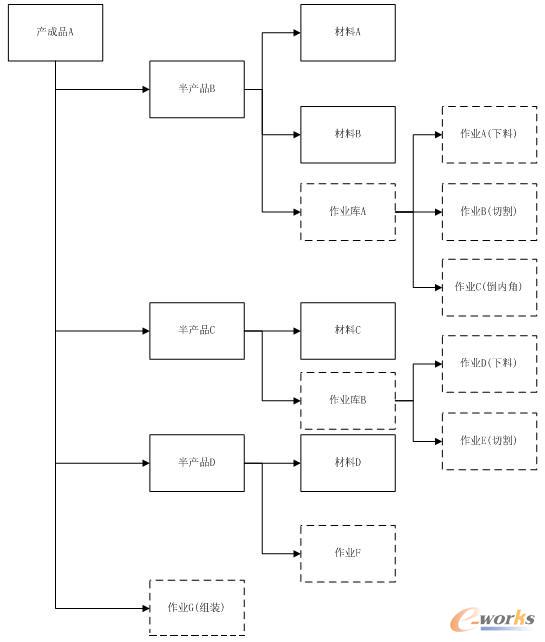

為了更加準確的核算企業的生產成本,我們構建企業的作業BOM(Activity BOM:ABOM)。它是在把企業的作業活動看成企業的資源的觀點下,在傳統意義的BOM基礎上,增加作業層次。作業BOM與傳統意義BOM的區別,如圖1、圖2所示:

圖1 傳統意義BOM

圖2 作業BOM結構

從圖1所示的傳統意義的BOM結構示意圖,我們可以看出它只是體現了物料的組成結構關系,而沒有增加作業層次。從圖2所示的作業BOM結構示意圖,我們可以看出,作業BOM在傳統意義的BOM基礎之上增加了作業層次,并且在不同的層次有不同的作業內容。

2.1.2 作業BOM在ERP系統中的構建

(1)在ERP系統中建立作業基礎資料。

在這個過程中我們主要任務就是確定作業的編碼規則,根據公司的實際作業情況,按照編碼的唯一性、易用性及可擴充性原則,確立公司的作業編碼規則。

(2)建立成本動因庫,制定作業的成本動因

在作業成本法下,成本動因的選擇顯得尤為重要,主要是因為它支配著成本行動,決定著成本的產生,并可作為分配成本的標準。

(3)調整賬戶體系,設置作業的會計科目

為了在系統中區分原有的直接材料成本賬戶,我們要在生產成本一級會計科目下面,增加一個二級成本核算項目——作業成本賬戶。

(4)設置該作業的特色資料等其他備注信息

該步驟主要是為了用來說明該作業的內容,便于以后按照該項內容進行查找。

第三章 實例應用分析

3.1 ERP環境下作業成本計算的應用分析

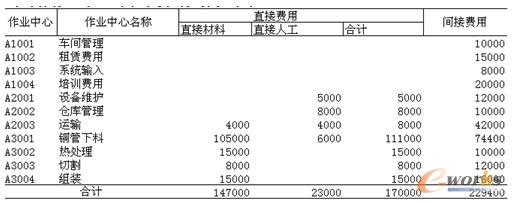

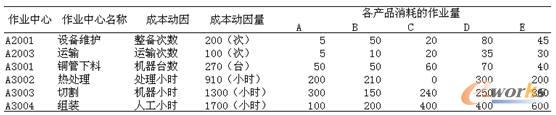

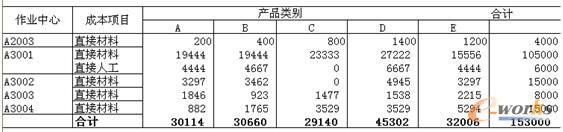

公司決定以2008年12月份的TIG線的5種產品為例進行作業成本核算,其主要產品有ECE1500_30ER,ECE1500_40ER,ECE3500_50ER,ECE2500_60EP,ECE2500_90ER,分別簡稱為A、B、C、D、E,其產量各為5000件。其成本歸集資料,如表1所示。

表1 公司各主要作業中心資料表

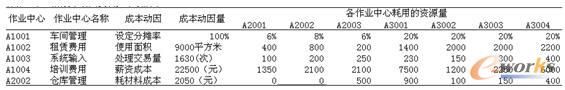

公司各作業中心的成本動因資料,如表2所示。

表2 各作業中心成本動因

各產品消耗的作業量,如表3所示。

表3 各產品消耗的作業量

根據上述資料,在ERP系統中建立作業BOM。如圖3所示。

圖3 產品A的作業BOM

其子件的BOM結構如圖4所示。

圖4 子件A2001的作業BOM結構

按照上述的方法,將產品B、C、D、E的作業BOM在ERP系統中建立完畢、審核。并且啟用這些BOM。以上資料準備完畢,開始進行ERP的成本計算。其計算邏輯為:

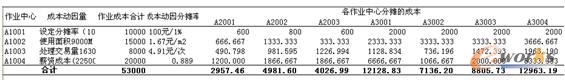

(1)進行子件的制造費用分配,其計算過程如表4所示。

表4 制造費用分配給子件的過程

(2)進行A2002的制造費用分配,其計算過程如表5所示。

表5 作業A2002費用分配表

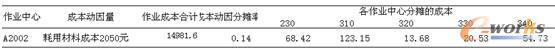

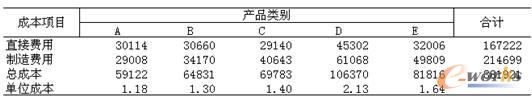

(3)產成品A、B、C、D、E制造分配,其計算過程如表6所示。

表6 產成品制造費用

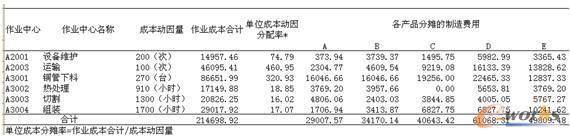

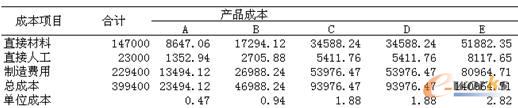

(4)將成本分攤至成本目標,計算產品成本,其計算過程如表7,表8所示。

表7 直接費用分配表

表8 產品成本計算單

3.2 與傳統成本計算方法的比較

公司目前使用的還是簡單的以直接人工為制造費用分配基礎的成本計算方法,根據這樣的計算方法,首先計算出制造費用分配率為229400/2300=9.97,由此得出的產品的成本如表9所示。

表9 舊成本方法得出的產品成本

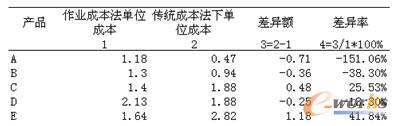

表10直觀的反映了兩種不同成本計算方式下的差異。

表10 成本差異對比

從上表可以看出如下幾點:

1)由于上述5種產品的產量相同,且都是面向訂單進行制造的產品。A產品是一種復雜程度比較高的產品,在傳統成本計算方法下計算出來的成本僅為作業成本核算體系下的一半都不到,嚴重的低估了該產品的成本,造成是虧損狀態,看來生產A產品是一個錯誤的決策;而E產品恰恰與其相反,傳統成本計算方法下的成本比作業成本法下的成本高了將近50%,從表3-9中可以看出,在傳統成本計算方式下,該產品的分配的制造費用比其他產品都高很多。上述計算結果為公司的定價決策提供了比較準確的參考信息。

2)從表6中,可以看出制造費用分配到不同產品上的金額相差是比較大的。特別是D產品,在銅管下料工序分配的費用是非常大的,主要是由于其在該作業中占用的機器臺次太多,應該努力提高該產品在該作業上的工作效率,這樣就能有效降低該產品的成本。

3.3 效果分析與意義

由表10分析可以看出傳統成本計算方法與ABC作業成本法計算的結果有著非常顯著的差異,ABC計算方法充分考慮了產品消耗作業直接相關的全部資源費用以及資源消耗與產品作業和作業成本與產品之間的相關性,所以,計算出來的成本信息比傳統成本計算的成本真實并更加科學,利用ABC方法所提供的成本信息進行產品定價決策、生產決策都能提供更加有力的支持。

第四章 結論

ABC作業成本法能給企業的管理帶來革命性的變化,這一點是不論是在理論還是實踐中都得到了證實的,可是如何讓現在在企業里面普遍應用的ERP系統和ABC作業成本法有機的集合起來是一直以來是一個難題,本文結合企業實際情況,建立了基于作業BOM的ERP成本核算基礎。并且進行了實踐驗證,結論得出基于作業BOM方法能快速有效的在企業實現ABC作業成本法,提高企業的成本管理水平。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:基于ERP環境的ABC作業成本法應用研究