一、百年蘭石

蘭州蘭石集團有限公司(簡稱蘭石集團)是我國建廠時間最早、規模最大、實力最強的唯一集石油鉆采、煉化、通用機械研發設計制造為一體的能源裝備大型龍頭企業集團。60多年來,蘭石填補了中國百余項技術空白。獲得了省部級以上的科技獎勵256項,專利195件,主持制定國家標準84件,航運標準101項,被譽為“中國石化機械的脊梁和搖籃”,是裝備中國功勛企業。

企業8000人,專業技術人員3000余人。2014年實現銷售收入65億,2016年集團銷售收入力爭突破120億元。在智能制造方面,蘭石不斷追求超越,以出城入園為契機,蘭石集團投入5個多億,打造了兩化融合戰略平臺,成為老牌國企邁向現代化企業轉型的關鍵步伐。

蘭石產品示意:

二、企業信息化水平低,發展受阻

過去10年,蘭石集團依靠自身的管理方法解決了員工的吃飯問題,化解了集團整體經營風險,推動了企業扭虧脫困,實現了快速發展。但是,隨著時間的推移和經濟環境的變化,由于集團在管理方式上各個子公司各自為政,分塊搞活,分散經營,分灶吃飯。集團在各子公司上僅僅擁有參股、控股地位,而人事、經營權在子公司,集團難以統一決策,員工持股“負盈不負虧”,集團層面控制力不強,這些對于集團整體的統一發展具有很大的限制,管理問題逐漸暴露出來。

除此之外,隨著國家兩化深度融合水平的進一步提高,中國制造業信息化已經迎來一個嶄新的發展階段。而蘭石集團缺乏整體信息化項目,并且信息化應用水平在各個子公司參差不齊。財務、人事、辦公軟件不統一,各種軟件、系統同時應用等諸多問題,造成企業主業停滯不前、發展后勁不足、營業收入徘徊在30億元左右,信息化滯后的問題嚴重制約蘭石集團的整體發展。

三、PLM與數字化工廠建設規劃

經過多方產品的考察篩選,長期的認真準備,2014年,蘭石集團開始實施數碼大方PLM與數字化工廠統一解決方案。

3.1 PLM與數字化工廠

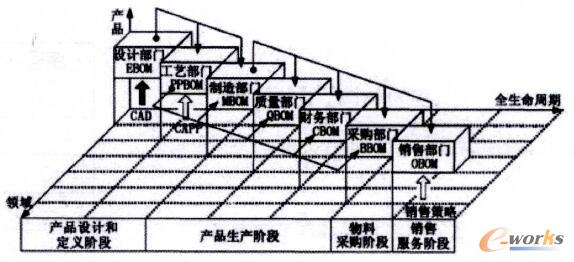

PLM與數字化工廠系統建設與應用緊扣四個協同的需求,在全集團建立貫通設計-工藝-制造的模塊化管理模式、建立貫通銷售、設計、工藝、采購、質量、生產、售后各業務環節的產品全生命周期協同模式、建立全業務規范化、數字化、智能化、無紙化制造的應用模式。

3.2 數字化研發PDM/CAPP

產品研發與工藝的數字化:通過模塊化、參數化等技術及三維CAD、PDM、CAPP系統的應用,建立標準規范的技術體系,使得產品及工藝設計實現從傳統的圖紙傳遞向數據傳遞的轉變,不僅將技術人員從繁瑣重復的勞動中解放出來,極大地提高工作效率,而且可以實現知識資產積累,做到知識共享與快速傳遞。

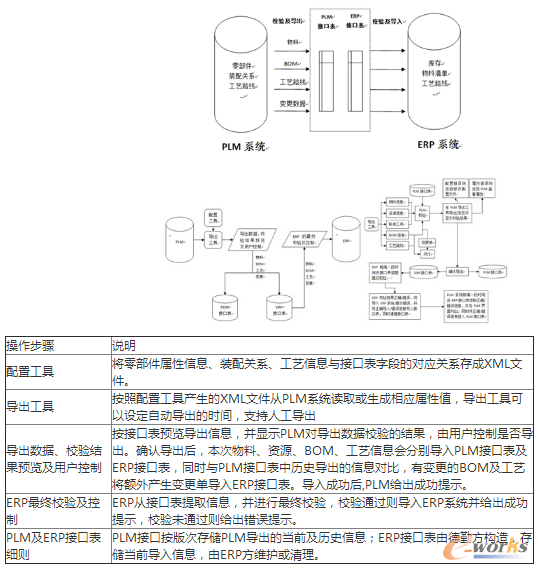

3.3 PDM/CAPP與ERP系統集成

蘭石集團PLM系統與ERP系統集成的主要任務是將PLM系統中生產相關的零部件、BOM關系、工藝信息等導入ERP系統。集成過程并不采用直接將數據導入ERP的方式,而是借用中間數據庫,先將PLM的數據導入中間數據庫對應接口表,再由ERP系統從接口表讀取數據,以確保系統的穩定,同時,PLM創建相應接口表,保存歷史數據。

3.4 數字化工廠DNC/MES

智能化生產:建立覆蓋全部生產車間的從DNC設備透明到MES過程透明,到與ERP閉環優化的應用體系,通過計劃、庫房、采購、檢驗各環節對物料的全過程跟蹤,保證生產用料的配套性,為及時交貨打基礎。

通過與設計工藝的一體化集成,實現對材料、加工、裝配、焊接等檢驗的全過程控制,杜絕漏檢、錯檢。

通過對產品過程數據的及時有效采集及各業務流程關鍵節點的有效管控,提高計劃的可執行性,實現對各級人員的科學考核,真正發揮計劃的核心作用。通過各業務流程環節的全面貫通及生產現場的實時監控,基于互聯網,不僅實現覆蓋產品全生命周期的全過程質量追溯,而且企業各級領導以及用戶可以在任何時間、任何地點,查看產品生產情況,為領導決策提供及時、準確、有效的依據。

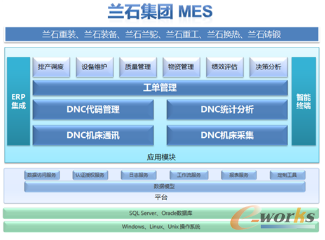

3.5 數字化工廠DNC

蘭石集團DNC系統由文檔管理模塊、數控設備通訊模塊、設備信息采集模塊、統計分析模塊等組成。分別完成NC代碼及生產文檔管理、NC加工代碼通訊和設備狀態監控和數據采集、數據匯總統計等功能。

在企業局域網的架構下,數據文檔數據服務器、通訊管理客戶端、工藝室客戶端、數控機床等通過企業局域網相聯。

3.6 數字化工廠MES

蘭石集團生產管理(MES)系統解決了生產車間的生產過程透明化、可視化、規范化,通過MES系統,讓車間生產組織過程提升一個新的臺階。通過對生產派工、報工實時數據的統計分析,給相關管理層提供詳實、直觀、有效的圖表數據資料,使得生產過程更加合理、高效。

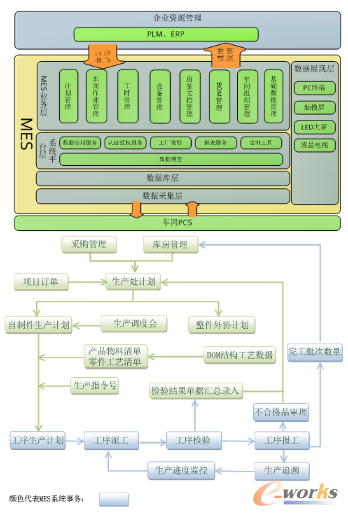

3.7 MES與ERP系統集成

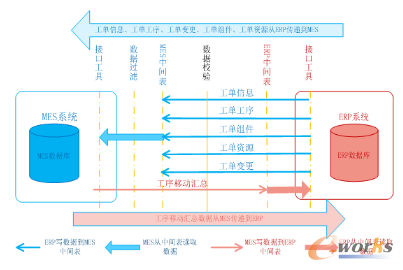

MES與ERP兩個系統的集成數據是雙向傳遞的,ERP系統傳遞給MES數據包括工單信息、工單工序、工單變更、工單組件和工單資源,MES系統反饋給ERP的數據為工序移動匯總信息。集成數據傳遞采用中間表的形式,MES和ERP系統將需要傳遞的數據寫入對方的中間表,MES和ERP系統通過定時或手動提取中間表的數據實現集成。

四、“一個原則、六個統一”的信息化實施方案

蘭石集團通過與數碼大方公司合作,進行總體規劃,建立蘭石集團統一的CAD/PDM/CAPP/MES/ERP信息化系統與研發、管理平臺,實現蘭石集團各子公司和全國基地、研究院的全業務集成貫通,實現分布式協同制造能力以及智能化產品研發、制造與管理基礎。蘭石集團制定了“一個原則、六個統一”(一個原則是:控制權上收、經營權下放;六個統一是:戰略統一管理、品牌統一管理、財務統一管理、投資統一管理、人事統一管理、內控統一管理)的管理核心,并對信息化建設的長期性和艱巨性有比較清晰的認識,要求通過整體的、有前瞻性的信息化規劃來規避企業未來在信息化發展歷程中由于外部約束或者內部要求的不適應以及缺乏統一架構、信息化孤島、重復投資等諸多問題。

2013年下半年開始,在調研和分析了蘭石集團現狀的基礎上,結合蘭石集團的發展戰略、管控模式、業務模式現狀,并著重考慮了未來的組織和業務流程變化對信息系統的影響等特殊因素,圍繞集團“一個原則、六個統一”的管理核心,以數碼大方為依托,對蘭石集團信息化進行了總體規劃,并于2014年5月全面進入信息化建設,到2015年4月主體應用全面上線應用,為持續推進智能制造奠定了良好的基礎。

五、信息化建設結碩果

此次蘭石集團信息化工作以蘭州新區建設、蘭石集團出城入園為契機,著眼工業化與信息化深度融合進行總體規劃,在集團下屬蘭石重裝、蘭石裝備、蘭石換熱、蘭石重工、蘭石鑄鍛、蘭石蘭駝等6個新工廠和蘭石研究院,建成了數字化工廠和集團統一的管理、研發及生產制造平臺,輻射蘭石青島、新疆兩個基地,上海、西安、青島三個異地研究院。經過近一年的實施,信息化建設取得了豐碩成果,具體如下:

1.加強了集團集中管控力度。財務和人力資源系統上線后,對加強集團財務、人力集中管控提供了支撐,待銷售、供應、生產、設計、工藝等模塊陸續上線后,將為集團實現全方位管控提供平臺,為集團高層領導的決策提供快速支持。

2.通過PDM/CAPP系統應用,上線各單位在制品數據已經實現了數字化、結構化、標準化、規范化,可以為下游管理系統應用提供有效、正確的技術基礎數據;實現上線各單位設計、工藝資料等知識資產的集中管理、存儲與授權共享;通過“信息化帶動變革”理念,優化了業務流程,規范了管理。

3.培養了一批既懂業務又懂IT的業務骨干,集團參與項目的信息技術人員、關鍵用戶、最終用戶,通過項目實施得到了鍛煉,成為今后支撐蘭石集團信息化建設的中堅力量。

4.建立了集團信息化數據標準。通過項目的數據收集和規范標準制定,形成標準業務流程200多個。發布了《蘭石集團數據分類與編碼標準》《蘭石集團設計圖樣規范標準》《蘭石集團工藝模板標準》等。目前在ERP系統中已經錄入供應商3675個,客戶信息1242個,物料編碼102223個,實現了集團層面的數據統一管理。

5.實現了多套系統的集成。打通了從設計、工藝、生產到成本的信息通道。實現了從采購到應付,從銷售到應收的信息傳遞。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:智能制造助力蘭石集團轉型升級