一、火爆的MES市場

作為智能制造的重要組成部分,MES已經成為了眾多制造企業非常關注的信息化系統,并成為制造信息化領域最炙手可熱的軟件系統。

近期,e-Works通過2000份企業調查問卷驚訝地發現:“有個超乎意料之外的數據,原本大多數制造企業對于軟件廠商宣傳都“嗤之以鼻”的情況在MES領域發生了180度的反轉,參加調查的企業中愿意接受廠商資料的企業竟高達92%。”

92%的企業渴望得到MES廠商的宣傳資料,這在供過于求的今天,這不得不說是一個少有的奇跡了。

有市場就有追風者,國人尤甚。

近年來,中國MES軟件公司及產品更是如雨后春筍般的冒出來了,“忽如一夜春風來,千樹萬樹梨花開”。據e-Works統計,目前市場上已經超過150家公司進軍到MES市場,MES有可能是除了機器人之外增速最快的行業了。

這些公司里面,既有已經潛心研發了十多年的專業公司,也有剛剛殺入這個行業的新興公司,既有做信息化起家的,也有做自動化跨界的;既有從ERP向下延伸的,也有從CAPP橫向切入的;既有從傳統制造企業衍生出來的軟件公司,也有以前與這個行業毫無關聯而直接闖入的“新銳”力量。

這些公司雖然行業背景不同,知識沉淀不同,但都有一個不約而同的說辭:俺們是智能制造的代表(“(本)土派”),阿拉是工業4.0的急先鋒(“洋派”)。

在廣大制造企業進行智能化轉型升級的今天,作為其中最重要的MES系統,選擇正確與否對制造企業非常關鍵。但面對如此眾多的MES廠家,企業應該如何進行甄別,什么樣的MES系統既能解決企業實際問題,又能與工業4.0/智能制造理念相一致?應該從哪些方面著手打造具有4.0特點的MES系統呢?

作為國內較早從事MES的一名“老兵”,筆者創辦的蘭光創新公司有十多年的MES研發與應用經驗,并擁有包括軍工在內的眾多成功案例,在MES領域積累了一些理論基礎與實踐經驗,下面就與您一起分析一下上述問題。

二、MES二十余年的發展史

1.MES的發展史

為了解決ERP不能管理到設備層的問題,1990年美國先進制造研究協會AMR(Advanced Manufacturing Research)提出了MES這個新概念,他們將MES定義為“位于上層的計劃管理系統與底層的工業控制之間的面向車間層的管理信息系統”,它為操作人員/管理人員提供計劃的執行、跟蹤以及所有資源(人、設備、物料、客戶需求等)的當前狀態。

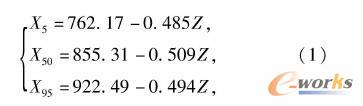

作為MES領域的專業組織,制造執行系統協會(MESA)于1997年提出了MES功能組件和集成模型,包括11個功能模塊。同時,規定只要具備11個之中的某一個或幾個,也屬于MES系列的單一功能產品。

MES在企業中的位置

這11個功能模塊分別是:1)制造資源分配與狀態報告;2)詳細工序作業計劃;3)生產調度;4)車間文檔管理;5)數據采集;6)人力資源管理;7)質量管理;8)工藝過程管理;9)設備維修管理;10)產品跟蹤;11)業績分析。

MESA定義的MES11個功能模塊

MESA協會并給出了企業實施MES系統后的以下數據:

●縮短生產周期,達到平均45%;

●減少數據錄入時間,通常達到75%或更高;

●減少待處理的工作(WIP),達到平均24%;

●減少文檔間的傳遞,達到平均61%;

●縮短訂交貨時間,達到平均27%;

●減少紙面文檔,達到平均56%;

●減少產品缺陷,達到平均18%。

2004年,MESA提出了協同MES體系結構(c-MES),對MES的定義進行了進一步的拓展。

可以說,MESA的這個定義讓大家明確地知道了哪些是MES的功能模塊,實施MES系統后會有什么效果等等,這對當時規范MES標準、范圍界定等方面做出了積極的貢獻,對MES的發展起到了很好的推動作用。

2.MES已成為智能制造的核心

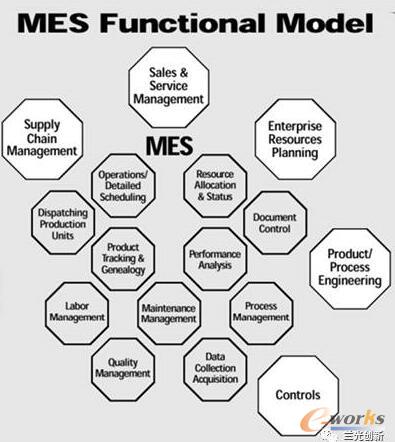

隨著上游ERP、PLM等信息化建設的逐步完成,以及越來越多的自動化設備的普及,作為企業中起到承上啟下作用的MES,其價值越來越重要,并已經發展為智能制造的核心信息化系統。

1) 美國人說

美國著名的工業領域咨詢機構ARC顧問集團在2014年指出,MES是產品研發、生產、營銷等樞紐,MES是制造企業的核心信息化系統。

美國ARC顧問集團認為MES是制造企業的核心信息化系統

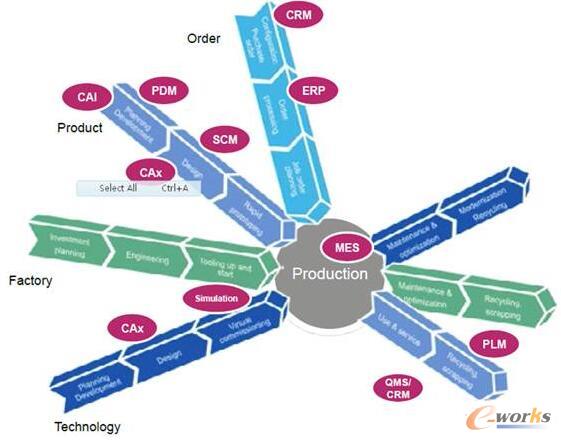

2)德國人說

德國薩爾大學希爾教授對智能工廠進行了一個清晰的定義,將MES的價值進一步凸顯。在希爾教授的圖中,我們可以看到智能工廠由三大部分組成:以訂單為核心的營銷平臺,包括個性化、以人為中心的營銷計劃、銷售活動、采購管理等等;以產品為中心的研發平臺,包括產品研發、服務等;以及以MES、CPS賽博物理系統為核心的生產平臺,包括自組織,即智能化MES以及CPS系統。從中可以看出,廣義上的智能型MES(包含設備互聯互通的CPS系統)是智能制造的基礎與關鍵。

德國薩爾大學希爾教授智能工廠架構圖

3)中國人說

在去年國務院頒布的《關于深化制造業與互聯網融合發展的指導意見(國發〔2016〕28號)》中重點指出“加快計算機輔助設計仿真、制造執行系統、產品全生命周期管理等工業軟件產業化,強化軟件支撐和定義制造業的基礎性作用。”,MES在企業的重要性可見一斑。

工信部信軟司副司長安筱鵬博士在日前發布的《信息物理系統白皮書(2017)》序言中也明確指出:“生產制造執行系統(MES)是企業實現縱向整合的核心,聯通了設備、原料、訂單、排產、配送等各主要生產環節和生產資源。”

同濟大學中德學院機械工程系主任、中國機電一體化協會MES分會理事長沈斌教授強調:“MES是企業生產管理集成的核心軟件,應該大力推廣MES在企業中的應用。”

綜合以上中外專家所述,我們可以說,MES是企業實施智能制造的核心,是助力企業進行智能化轉型升級的重要信息化系統。

三、MES的定義已經過時

但是,面對今天MES火爆而混亂的市場,筆者一直懷有深深的憂慮,始終認為這對MES長期健康發展是不利的。筆者經過深入思考后認為,這種局面一方面是由于MES品牌尚未完全建立起來,市場良莠不齊,還處于群雄逐鹿的初級階段。還有一個重要原因就是MES現有的定義與標準過于陳舊,在物聯網、大數據、智能制造等新概念日新月異的今天,MES的定義,特別是MESA的定義已經不能適應今天市場快速發展的需要,也為今天市場的混亂埋下了隱患。

1.理念過時

筆者認為,傳統的MES理念已經過時。實際上,持這種觀點的專家也并非只有筆者一人。

1)國內專家如是說

PLCopen中國組織名譽主席、著名MES專家彭瑜教授認為“MESA的MES功能模型是基于MES供應商的需求,而不是基于MES用戶的需求,該模型規定的功能不夠明晰,邊界不夠清晰,模塊之間的連接也不夠清晰。”并指出:“ERP-MES-PCS三層架構具有鮮明的工業3.0的特征,在工業4.0智能工廠/智能制造系統的大環境下,傳統MES所涉及的功能和范圍遠未概括企業生產制造管理的許多環節。”

2)國外專家如是說

美國羅克韋爾副總裁鮑勃·奧納(Bob Honor)說:“MES已經有幾十年的歷史了,您可以確信的是,今天的MES不再是上一代的MES。(2013年11月)”(原文:While it’s true that manufacturing execution systems have been around for at least a couple of decades,you can rest assured that today’s MES is not your father’s MES.)

知名智能制造專家弗朗西斯科·奧瑪德·勞波(Francisco Almada Lobo)更是在2016年4月26日撰文指出:“MES已經死去,MES4.0才是永恒!”“我們知道,MES已經死了,誰的過錯?您可能猜到了,是工業4.0,但是不用恐慌,工業4.0正在干掉他,但是很溫柔地。” (以上兩段均為筆者翻譯)

(原文:THE MES IS DEAD, LONG LIVE THE MES 4.0! MES,as we know it,is dead.Whose fault is it?You probably guessed right:Industry 4.0!But don’t panic just yet… Industry 4.0 is killing it… but softly.)

雖然中外專家的語言犀利程度不同,但不可否認的事實是,一些有前瞻性、有自己深入思考的專家,已經不約而同地對當前MES的標準提出了質疑。

3)新的標準已見端倪

在專業的制造執行系統協會(MESA)對MES定義與標準遲遲沒有更新之際,一些組織已經對MES或相關功能進行了發展。比如,美國儀器、系統和自動化協會(Instrumentation,System,and Automation Society,簡稱ISA)于2000年發布ISA-SP95標準,首次確立了MOM(Manufacturing Operations Management,中文為制造運行管理),MOM將生產運營、維護運行、質量運行和庫存運行并列起來,并極大地拓展了MES的傳統定義。

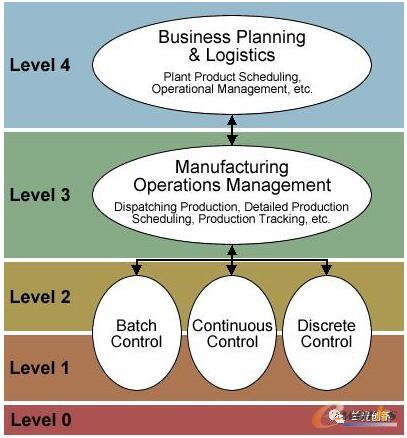

ISA95中MES的位置已經被MOM取代

無獨有偶,美國國家標準與技術研究院(National Institute of Standards and Technology,簡稱NIST)在智能制造生態系統模型中也將MES的位置悄然換成了MOM。

美國NIST智能制造生態系統模型

在后有追擊(智能制造等浪潮的推動下),旁有攻擊(ISA、NIST相繼對MES定義與內涵提出新理念)的情況下,作為MES的對口組織,MESA也開始坐不住了,加大了對智能制造等新理念的研究,并在2016年1月發布了MESA智能制造52號白皮書,對物聯網、機器人、個性化定制等智能制造的相關理念進行了詳細的闡述。但遺憾的是,迄今為止,筆者并未見到MESA對智能制造時代下的MES新標準。

2.過時的原因

筆者認為傳統的MES理念已經過時,需要與時俱進。

1)MES定義時間

1990年美國AMR提出概念,離現在已經27年了,當時是為了彌補ERP不能對設備層直接進行管控而衍生出的一個新概念。1997年MESA進行了進一步定義,2004年又稍加完善。即便是2004年,離現在也有13年了,MESA在MES定義及概念、目標等方面并沒有實質性的改變。

2)定義不嚴謹

MESA規定只要具備11個之中的某一個或幾個,也屬于MES系列的單一功能產品。這個定義對當時界定哪些模塊屬于MES范疇有很好的促進作用,但定義的過于寬泛,一個模塊就屬于MES,11個模塊也叫MES,現在市場上功能強大點的MES動輒就十多個MES,比如蘭光MES已經研發出20多個功能模塊,盡管功能非常強大,但也只能叫MES(委屈啊)。筆者認為,這是造成今天MES市場混亂的根本,按照MESA的定義,一個模塊也叫MES,因此,做條碼的公司開發個軟件就可以叫MES系統,做物料的開發一個庫存模塊也可以叫MES,這都不能說人家不對,的的確確是符合MESA定義的。所以說,MESA標準定義的不嚴謹,是市場上MES系統魚目混珠的根本原因。

3)沒有與時俱進

前文提到MESA對企業實施MES后的效果指標,比如“減少數據錄入時間,通常達到75%或更高;減少文檔間的傳遞,達到平均61%;減少紙面文檔,達到平均56%”等等。筆者認為,這些指標也嚴重過時。試問,在當今CAD/CAM/DNC/PLM/ERP等系統大量應用的今天,很多紙面的工作已經早已給取代,哪里有這么多紙面的錄入、傳遞等工作?很明顯,這些指標也是90年代的指標。但令人啞然失笑的時,這些指標還經常被一些公司甚至是專家引用,這些數據真的權(guo)威(shi)嗎?

MESA對MES的定義已經十多年沒更新了,但近年來,全球興起了智能制造的浪潮,工業4.0、物聯網、云計算、大數據、CPS等理念近幾年層出不窮,這些理念必將對制造也產生重大影響,但作為承上啟下,處于智能制造核心的MES系統,其定義根本就沒有體現出來這些理念,以前的MES定義屬于典型的工業3.0以前的概念。如果軟件公司按照這些理念研發,或者制造業引進這些理念指導下的MES,用工業3.0以前的系統,如何體現智能制造的核心?又如何促進企業智能制造的轉型升級?這分明是幾十年前的MIS系統嘛,(制造信息系統--Manufacturing Information System,叫Manufacturing Integration System,制造集成系統,都不算不上),用20多年前的理念推動日新月異的智能制造,難道您感覺不是個笑話嗎?(此處只能“呵呵”,不能“哈哈”,是涵養問題)

3.已有嘗試

如何根據中國制造業的實際情況,結合工業4.0、智能制造等新理念,豐富MES的內涵與拓展MES外延?筆者在這些年里做了一些研究與探索。

比如,早在2009年,筆者就提出,MES系統不是一套簡單的信息化系統,MES是有靈魂的,那就是精益生產,并強調指出,精益生產是MES的精髓,MES是精益生產落地的載體。

2014年,筆者發表《離散行業MES選型“三忌”》一文,第二忌就是切忌將MES平庸化,將一兩個模塊就叫MES,這種過低的要求會誤導制造企業,影響MES的健康發展。

2015年,筆者提出“六維智能理論”,從六個方面打造以智能MES為核心的智能工廠,該文被新華網、網易等眾多媒體轉載,成為很多制造企業進行智能制造的重要參考。

在智能制造的大潮中,筆者認為無論是制造企業,還是MES公司,都應該具有一定的前瞻性,要打造一套基于3.0,面向4.0的MES系統,而不僅僅滿足于一套傳統的信息化系統。

四、智能制造背景下MES的發展方向

在MES定義不嚴謹,理念不夠與時俱進的情況下,在智能制造浪潮一浪高過一浪的今天,在制造企業亟待轉型升級的期盼中,中國的MES市場應該如何發展?應該如何在摸索中前行?如何更好地支撐制造業對智能制造的需求?

作為潛心研究十多年MES的蘭光創新認為,除了在平臺化、云計算、移動互聯等計算機技術進行拓展應用以外,作為MES方案的提供者,我們更應該站在制造業使用者的角度,以中國制造2025為宗旨,以精益生產為主線,以兩化深度融合為突破口,參考德國工業4.0等先進理念,結合企業實際情況,建設基于工業3.0,面向工業4.0、體現CPS特點的智能MES系統,構建“生產精益化+設備自動化+管理信息化+人員高效化”的“新四化”智能車間,為制造企業智能化轉型升級奠定堅實的基礎。

站在制造業使用者角度,從功能上講,將來的MES要體現出以下特點。

1.回歸本質

MES之所以叫制造執行系統,非常強調“執行”二字:一方面,將ERP的生產計劃根據車間實際情況,將每一工序分解到每一設備、每一分鐘精細執行,并實現透明化的精確管理;另一方面,在車間內部,形成計劃排產、作業執行、數據采集、在制品管理、庫存管理、質量管理等一個全閉環管理,環環緊扣,而非簡單的一個數據庫管理系統。

精準化、精細化、協同化是MES的重要特點,否則生產無法高效、高質的運行。那種通過憑經驗、靠感覺進行計劃制訂、現場管理的信息化系統,稱之為MES,從一定程度上講是名不副實的。

2.貫穿精益

在邁向工業4.0過程中,我們經常講:“2.0補課,3.0普及,4.0示范”,那么2.0到底是要補什么,3.0到底是要普及什么?筆者認為,除了實現對自動化、數字化、網絡化等這些大家能看到的軟硬件裝備以外,更重要的是補上、普及我們欠缺的工業文明,比如員工的技能、素養,企業管理的模式、方法以及社會上的契約精神、合作精神等等,而作為工業3.0最精華的精益生產,是制造業所必須補上、必須普及的重要部分。

在MES系統中一定要充分體現精益生產的理念,通過MES這個信息化手段與工具,促進精益生產在企業中的進一步落地,比如:

●準確分析非增值勞動,提高生產效率、進行有效質量管理、降低生產庫房、工具等輔助成本。

●科學準確自動排產、合理解決緊急插單等問題、確保生產計劃最優。

●實現目視化管理、信息最大程度透明化。

●生產過程控制,實現產品“流”的生產。

●實現生產數據及時、準確反饋,提供科學決策基礎。

3.體現CPS

德國人認為工業4.0是以智能制造為主導的第四次工業革命,通過CPS等先進手段,將制造業向智能化轉型。

《中國制造2025》也是強調“以提質增效為中心,以加快新一代信息技術與制造業深度融合為主線,以推進智能制造為主攻方向”。

我們從這些表述中可以看到,無論是德國工業4.0還是中國制造2025,均是以智能制造為主導(或者叫為方向),以CPS技術為技術手段。

作為智能制造核心的MES系統,必須要體現以CPS為特點的智能制造。

德國人認為:“在制造業領域,CPS系統包括智能機器、存儲系統和生產設施,能夠相互獨立地自動交換信息、觸發動作和控制。CPS將推動生產對象直接或借助互聯網通過M2M(Machine to Machine,機器對機器)通信自主實現信息交換、運轉和互相操控。”從本段上我們可以了解到,對車間中的機床、機器人等各類數字化設備進行互聯互通,就是德國人認為的CPS在車間的具體應用。

在日前工信部發布的《信息物理系統白皮書(2017)》中,工信部信軟司副司長安筱鵬博士在序言《關于CPS的幾點思考——CPS是什么?如何看?怎么干?》中明確指出:“由傳感器、控制終端、組態軟件、工業網絡等構成的分布式控制系統(DCS)和數據采集與監控系統(SCADA)是系統級CPS,由數控機床、機器人、AGV小車、傳送帶等構成的智能生產線是系統級CPS,通過制造執行系統(MES)對人、機、物、料、環等生產要素進行生產調度、設備管理、物料配送、計劃排產和質量監控而構成的智能車間也是系統級CPS。”從中可以看到,在智能化車間里,CPS并不神秘,具有互聯互通功能的智能化生產線就是一種CPS,智能化的MES也是一種CPS,兩者結合在一起,以數字化設備、設備互聯互通系統、MES系統組成的整個智能化車間就是一個更高級的CPS系統。

因此,在MES中要體現CPS特點,車間中設備的互聯互通是基礎。

4.智能是趨勢

本次工業革命的核心就是智能制造,打造智能化車間,就是要在設備等物理實體、MES等賽博虛體中充分發揮自動化、數字化、網絡化、智能化的優勢,打造出虛實融合、具有CPS特色的智能化MES系統。

基于這些年的研究與思考,筆者于2015年提出了智能制造下的“六維智能”理論,并用“六維智能”指導蘭光MES的研發與實施,取得了很好的應用效果。“六維智能”是分別從計劃源頭、過程協同、設備底層、資源優化、質量控制、決策支持等6個方面著手,實現生產過程的自動化、數字化、網絡化、智能化的管理與控制。

六維智能

1)智能互聯互通

通過實施設備物聯網系統,將車間中機床、機器人、AGV、熱處理設備等數字化設備實現互聯互通,包括加工程序的網絡化傳輸、設備狀態的遠程自動采集、工業大數據智能化分析與可視化展現,生產設備由信息化孤島變為一個個信息化節點,物理設備融入到賽博空間,構成了一個設備層面的CPS系統,這是智能MES的物理基礎。

2)智能計劃排產

通過APS高級排產算法,按照交貨期、生產周期等多種排產方式,將每一道工序、分解到每一設備的每一分鐘,可最大程度地減少交期延誤,以及最大程度從整體上提升設備的有效利用率。只有從源頭上做到計劃的智能化,才能保證生產過程的有序、高效。

3) 智能生產協同

十幾年來,蘭光創新已經為500余家軍工等企業實施了設備物聯網系統,根據這些一手的數據,我們發現絕大部分企業的機床利用率徘徊在30%左右,遠低于日本90%,歐美70-80%的水平。經過分析發現,企業機床利用率低的原因主要原因是串行準備,比如工人忙于編程序、模擬軌跡、找刀、找料、裝夾等各種輔助活動,機床真正干活的時間卻少之又少。

早在2009年,蘭光創新就提出生產協同的理念,以設備為中心,工人、庫房、技術、檢驗等相關人員并行準備、協同生產,這樣,通過智能化的生產協同管理,將串行工作變為并行工工作,從而明顯地減少設備等待時間,提升了設備的利用率,縮短了產品生產周期。

4) 智能資源管理

通過對生產資源(物料、刀具、量具、夾具等)進行出入庫、查詢、盤點、報損、并行準備、切削專家庫、統計分析等功能,實現庫存的精益化管理,有效地避免因生產資源的積壓與短缺,可最大程度地減少因生產資源不足帶來的生產延誤,也可避免因生產資源的積壓造成生產輔助成本居高不下的問題。

5) 智能質量控制

困擾中國很多企業的質量問題,不是不能生產出高質量的產品(超過國外的質量偶爾都是可以的),而是產品質量不穩定,找不出規律與原因,企業不知道如何提升。

通過對熔煉、壓鑄、熱處理、涂裝等數字化生產設備進行數據采集與智能化管理,對各類工藝過程數據進行實時監測、動態預警、過程記錄分析等功能,可實現對加工過程實時的、動態的、嚴格的工藝控制,確保產品生產過程完全受控。

當生產一段時間,質量出現一定的規律時,通過對工序過程的主要工藝參數與產品質量進行綜合分析,為技術人員與管理人員進行工藝改進提供科學、量化的參考數據,在以后的生產過程中,避免不好的參數,確保最優的生產參數,從而保證產品的一致性與穩定性。

6) 智能決策支持

通過對生產過程中的設備、生產、質量、庫存等多維數據的采集、分析、挖掘、展現,為各類人員提供科學、直觀的各類統計分析報表,為科學的管理提供決策支持與數據支撐。

蘭光智能MES系統正是在以上理論的指導下,結合企業的實際情況,已經成功在眾多單位的得到成功應用,并榮獲“工業大數據十大創新引領”、“2016年度中國工業軟件優秀產品獎”等榮譽。實踐證明,這些理念對MES的研發是非常重要的。

5.落地是關鍵

本文初稿完成以后,呈請PLCopen中國組織名譽主席、著名MES專家彭瑜教授審閱。在進行了充分的肯定后,彭教授提出“再好的MES平臺和軟件,沒有結合工廠的實際規劃,實施效果未必就好。你們蘭光做了那么多軍工等企業的MES項目,具有非常豐富的成功經驗,能否在實施的落地性方面進行適當補充?”

彭教授的建議的確非常有價值,企業實施一套MES系統,即便是理論再先進,軟件再智能,但如果不能得到成功的應用,對企業而言,結果就是零,甚至是負數,因為這不但浪費了企業大量的人力、財力,而且還影響了企業的正常生產,并嚴重地打擊了企業對信息化的熱情與信心,這些損失對企業而言都是難以計量的。

但現實中,MES實施的成功率是非常低的,這里面的因素很多,限于篇幅,在此就不一一展開。要保證MES系統的成功落地,筆者認為以下三點值得重視。

1)專案化

在2016年9月2日“首屆工業軟件與制造業融合發展高峰論壇”上,時任工信部副部長懷進鵬發表主題演講中強調:“未來的軟件行業將向網絡化、平臺化、生態化、專案化四個方向轉型。”

作為工業軟件的代表,MES系統是高度濃縮工業知識的工業軟件,具有最明顯的行業特征,無論是MES供應商還是制造企業選擇MES系統,專案化是必須要考慮的重要因素。MES供應商不要貪多,企圖占領很多不同領域,制造業也不要聽信一些供應商的夸大宣傳。縱觀國內外,MES具有很強的行業特點,除了流程、離散兩大行業外,即便是離散行業,也存在機械、電子、服裝、汽車等不同行業,行業與行業的特點不同,對軟件的差異化要求也很大,不可能像CAD、PLM一樣一款軟件可以通吃天下。而這恰恰是中國MES軟件公司的機會,在自己擅長的領域深耕細作,將行業知識濃縮到軟件中,為行業客戶提供最專業的服務,就將不畏所謂“國際巨頭”的競爭。事實證明,在MES行業,國外品牌并不占據優勢,他們項目失敗的幾率也非常高。

專案化將是MES軟件公司成功的第一因素,也是企業成功實施MES風險最小的選擇。筆者曾開玩笑地說:“如果一款MES宣稱適合很多行業,只有兩種可能,一種是他傻,不懂得MES需要深厚的行業知識;另一種是你傻,他想騙你而已。”

2)以人為本

這不是套話,在MES行業,只有真正理解并做到“以人為本”,MES項目才有可能成功,否則你都不知道項目是怎么死的。

MES不同于ERP、PLM等系統,使用的對象不是工程師等技術人員,大部分是車間工人,相比專業的技術人員,這些使用者在計算機水平方面具有很大的差距,很多人甚至不會使用計算機。如何讓這些一線工人能把系統用好,首要的考慮因素就是站在他們的角度,把系統設計的簡單實用,不增加他們太多工作量,在他們面前,軟件“炫”不是必需品,傻瓜式操作最受歡迎。比如,如何減少每個菜單點擊,如何讓他們少移動哪怕是1厘米的鼠標距離,這對每天操作很多遍軟件的一線工人來說都是福音。

很多公司經常宣稱“我們的MES具有非常強大的透明化管理,讓管理者對車間現場進行透明化、精細化管控”。MES系統具有透明化、精細化管理沒錯,這是基本的功能,但一定不要為了“管理而管理”,一定要記住,MES不只是為管理者使用的,還包括很多的班組長、庫房管理、一線工人等,如果讓這些直接使用者認為“上MES系統會給我們增加很多工作量,會讓領導管控我們更方便”,這套系統的結局基本就是失敗的,在連續不斷的負面報告,比如:“這系統不好用”、“我不會”、“我要的功能沒有”等等,領導會逐漸喪失信心,項目必然會以失敗告終。

任何系統不可能滿足全部要求,任何系統不可能讓所有人滿意,這些問題往往是表象,是借口,其實深層次的問題往往是:增加了他們的工作量,透明了他們的過程,甚至是影響了他們的“權利”。

這些問題應該如何解決?答案還是以人為本。

對一線工人,在不增加他們較多工作量的情況下,能明顯提升他們收入的系統是最受歡迎的。比如蘭光MES通過協同生產管理,生產過程中做到了并行準備,減少了操作工的等待時間及相關的“催要”工作,使設備利用率明顯提升,他們的收入明顯提高,工人都是搶著用這些系統的。

很多MES項目的失敗,往往不是技術問題,而是因為沒有真正體現“以人為本”的思想。

3) 務實性

MES實施的成功與否,往往與甲方的務實性也有很大關系。有些客戶在聽到或者看到一些“專家”的“最新理念”后,要求AI、大數據等等這些自己都搞不明白的概念在軟件里體現;有些客戶希望MES能解決車間所有的問題;有些客戶希望成本最低,功能最強,服務最好……

忌好高騖遠

針對以上客戶,軟件公司一定要派出資深的顧問對客戶進行“調研號脈”,分析出他們存在的主要問題,制訂出最有價值的解決方案,并同客戶進行深入的溝通。務實性非常重要,項目成功是第一關鍵考量因素,解決企業的主要問題是項目的基礎,讓客戶認識到很多問題也并非完全靠軟件自身能解決的,需要借助制度、管理的配合,確保系統真正成功應用起來,確保為客戶產生最大的價值。

五、結語

作為智能制造的核心,MES在企業智能化轉型升級中發揮著越來越重要的作用。但由于MES提出的年代久遠,并隨著工業4.0、智能制造等新理念日新月異的發展,MES的現有理念已經落后于時代的步伐。一方面,我們既要認真領會MES的真正內涵,挖掘出MES應有的價值;另一方面,我們一定不要拘泥于國外已有定義,要借鑒工業4.0等先進理念,結合中國制造業的現狀,與時俱進,勇于提出我們自己的理念,將一些傳統的精華、先進的理念融于MES系統中,使MES真正成為企業智能制造的核心使能系統,滿足中國制造業智能化轉型升級的需求。同時,也本著高要求、促發展的精神,促進MES市場的健康發展。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/