1 引言

現階段多數鋼鐵企業采用面向庫存和面向訂單的混合生產模式,而鋼軋一體化的DHCR(Direct Hot Charge Rolling,簡稱DHCR)生產工藝特征采用DHCR/DR(Direct Hot Charging Rolling and Direct Rolling,簡稱DHCR/DR)兩種先進制造工藝的鋼軋一體化生產方式將傳統鋼鐵生產中的煉鋼、連鑄和熱軋三大工序緊密地耦合成一個高溫連續的生產系統,這對鋼軋銜接生產調度提出了更高的要求。作為鋼鐵企業生產制造執行系統的重要組成部分,一體化計劃與動態調度系統的建模必須充分考慮企業的生產模式和工藝特征。鋼軋銜接生產調度系統是以生產計劃和動態生產實績為輸入,利用連鑄與熱軋之間的板坯庫和加熱爐的緩沖能力,動態協調煉鋼、連鑄和熱軋工序之間的生產節奏,確保各工序之間的緊湊性和連續性,以提高生產效率。

本文通過分析混合生產環境下鋼軋銜接生產調度系統(ERP系統)的功能和影響銜接的關鍵因素,給出了動態協調策略,并基于UML建立了系統用例模型、靜態結構模型和動態行為模型。動態行為模型中對象的活動圖展現了隨機擾動事件發生時的動態協調策略,系統能夠基于緩沖能力協調各工序環節,以減少工序間的等待時間和提高設備利用率。

2 系統分析

2.1 功能需求

鋼軋銜接生產調度系統是處于上層作業計劃系統和下層過程控制系統的中間執行層,強調煉鋼、連鑄與熱軋工序之間生產調度的銜接,對信息的實時性要求較高,需要及時地處理生產過程中的設備故障、質量問題等動態擾動,維持生產過程的穩定與平衡。因此,系統的主要功能包括:

(1)生產指令下達。接收作業計劃管理系統制定的生產計劃。把澆次計劃和爐次計劃轉化成生產指令,并下達給煉鋼廠過程控制系統;根據軋制計劃和連鑄生產實績生成軋制指令,并下達給軋鋼廠過程控制系統。

(2)生產實績收集。在生產過程中實時收集各種生產實績信息,主要包括生產作業執行時間信息、產品質量信息、物流量信息、產品溫度信息、設備狀態信息等。

(3)動態擾動識別。對收集的生產實績信息進行分析,識別生產過程中的動態因素,如機器故障、在制品質量異常等,并通過系統報警通知調度人員進行控制。

(4)銜接區域控制。分析生產過程中的動態擾動因素,并根據擾動類型制定合理的調整策略,保持生產過程的穩定性和連續性。①根據某種算法計算加熱爐的緩沖能力,當連鑄和熱軋工序出現生產波動或不匹配時,可以由加熱工序進行一定程度的緩沖和調節。②對到達順序混亂的DHCR板坯進行板坯排序優化,保證最大限度的直裝比,減少板坯下線和板坯庫的吊車作業量。③連鑄機故障時,可以臨時插入CCR板坯計劃。軋機故障時,把DHCR板坯計劃改為HCR或CCR板坯計劃。

2.2 用例建模

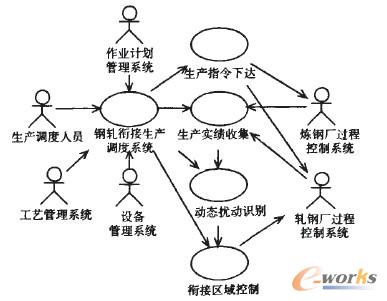

統一建模語言(Unified Modeling Language,簡稱UML)是一種定義良好、富于表達、功能強大且普遍適用的建模語言。用例建模是從用戶的角度來描述系統需求,用例圖描述用例、參與者及它們之間的關系。根據系統的功能需求,分析系統的參與者和用例,給出系統用例圖,如圖1所示。

圖1 鋼軋銜接生產調度系統用例圖

圖1中,生產指令下達、生產實績收集、動態擾動識別和銜接區域控制是鋼軋銜接生產調度系統的主要用例;生產調度人員是鋼軋銜接生產調度系統的主要參與者,他們參與系統對生產過程的控制;作業計劃管理系統、工藝管理系統和設備管理系統是內部參與者,分別提供軋制計劃、澆次和爐次計劃,工藝規則以及設備狀態信息;煉鋼廠和軋鋼廠過程控制系統是外部參與者,接收鋼軋銜接生產調度系統提供的生產指令并反饋生產實績信息。

3 系統設計

3.1 靜態結構建模

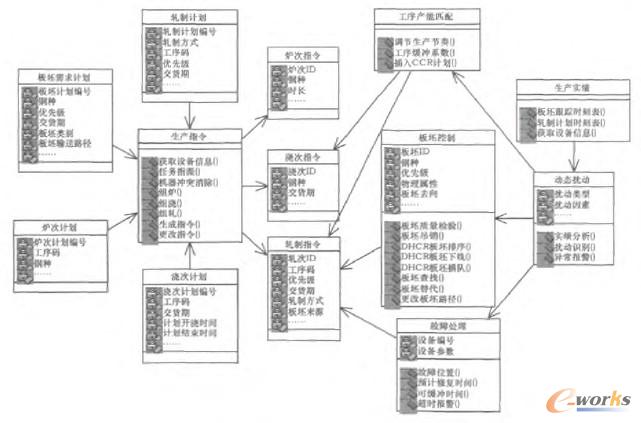

在鋼鐵生產流程中,往往出現在制品質量異常、工序產能節奏不匹配和設備故障等動態因素導致生產過程的中斷,所以系統要針對連鑄到熱軋工序之間的動態事件進行及時處理,保證生產過程的連續性和穩定性。根據系統的用例圖,提取出生產指令、生產實績、動態擾動、工序產能匹配、板坯控制和故障處理六個主要的類,其中工序產能匹配、板坯控制和故障處理是由銜接區域控制這一用例提取出來的類,如圖2所示。

圖2 鋼軋銜接生產調度系統類圖

圖2以類圖的形式給出了系統的靜態結構模型,描述了系統中的類以及各個類之間的關系,其中六個核心類的主要功能如下:

(1)生產指令。根據作業計劃系統制定的軋制計劃、板坯需求計劃、澆次計劃和爐次計劃,結合設備的產能信息生成生產指令下達到過程控制計算機。

(2)生產實績。從過程控制計算機上采集生產過程中的實時數據,并反饋給動態擾動類。

(3)動態擾動。對生產實績進行分析,識別可能發生的動態因素,以便在出現異常時及時進行系統報警。

(4)工序產能匹配。根據設備產能信息,調節各工序的生產節奏。保持板坯在各工序間流動的一致性和連續性,如果出現生產節奏不平衡,則通過工序可緩沖時間和生產速度進行協調。

(5)板坯控制。根據板坯跟蹤信息.針對熱軋工序的需求對板坯進行處理,包括板坯質量判定、DHCR板坯排序、DHCR板坯下線等操作。

(6)故障處理。針對生產過程中的設備故障,預計故障處理的時間和相鄰工序的可緩沖時間,通過對故障所在工序的工藝約束條件或是工序相鄰的柔性緩沖環節進行調整來保持生產的連續性;如果無法協調,則系統進行報警處理,由生產調度員進行調整。

3.2 動態行為建模

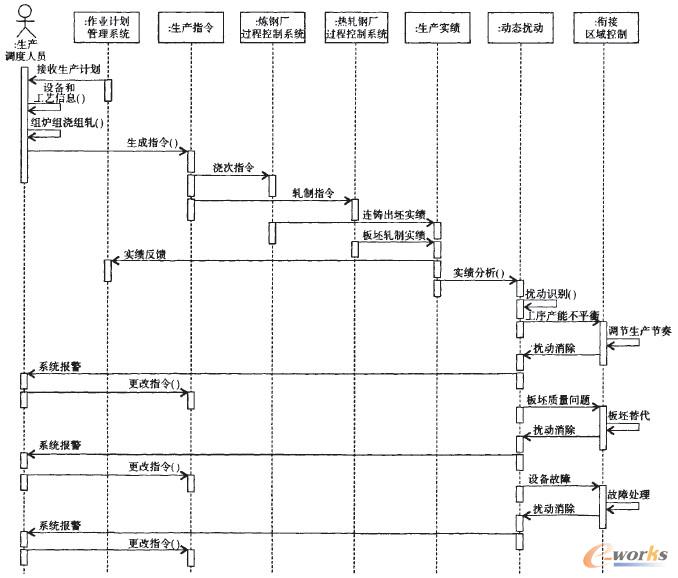

動態模型描述了系統隨時間變化的行為,UML提供了時序圖、交互圖、狀態圖和活動圖四種圖來描述系統的動態模型。根據系統對信息實時性和動態性的要求,使用時序圖和活動圖來進行系統的動態行為建模。時序圖描述了對象之間傳遞消息的時間順序,向用戶提供了事件流隨時間推移的、可視化的過程。本文給出了鋼軋銜接生產調度系統的時序圖,如圖3所示。

圖3 鋼軋銜接生產調度系統時序圖

圖3中各個類之間的交互過程可以描述為以下三個階段:

(1)生產調度人員根據作業計劃管理系統提供的軋制計劃、澆次和爐次計劃,進行任務指派和機器沖突消除,生成生產指令,把澆次和爐次指令下達給煉鋼廠過程控制系統,軋制指令下達給熱軋廠過程控制系統。

(2)生產實績收集生產過程中的連鑄出坯和板坯軋制信息,獲取連鑄和熱軋的生產時刻表,并將生產實績信息反饋給作業計劃管理系統。對生產實績進行分析,識別動態擾動因素,由銜接區域控制進行協調,保持生產的連續性;若出現嚴重不匹配,則進行系統報警,由調度人員采取相應的策略進行指令的變更。

(3)銜接區域控制對連鑄到熱軋之間工序的生產節奏進行協調,當出現機器故障時計算相應工序的可緩沖時間,并對故障修復時間進行預測,如果修復時間小于可緩沖時間則進行動態調整;否則,系統超時報警,由調度人員進行煉鋼或是軋制指令的變更。

時序圖強調了對象之間消息交互的時間順序,滿足了系統對信息處理的實時性和交互性要求,而活動圖則描述了對象隨時間變化的動態行為。

圖4給出了銜接區域控制的活動圖,主要分析了生產過程中出現連鑄故障和軋線故障時系統的處理流程:

圖4 銜接區域控制活動圖

(1)連鑄故障時,生產調度人員根據過程控制系統提供的連鑄機澆注流數和拉坯速度等參數計算連鑄與熱軋工序間的物流平衡情況,并估計故障處理時間,判斷放慢加熱爐節奏后能否實現物流平衡,如果可以就調整工序的生產節奏;如果調節生產節奏不能消除故障影響,則要將板坯暫時放入保溫坑中并將該澆次中未完成板坯計劃向后延遲,然后從板坯庫中查找與該軋制計劃同類型的板坯進行替代,進行冷熱混裝加熱軋制;否則取消原來的軋制計劃,根據故障處理時間臨時插入CCR軋制計劃。

(2)軋線故障時。生產調度人員根據過程控制系統提供的加熱爐運作參數計算工序間物流平衡情況,并估計故障處理時間,判斷放慢連鑄節奏能否實現物流平衡,如果可以就調整工序的生產節奏;后續的處理流程與連鑄故障處理流程相同,這里不再贅述。

4 應用實例

我們將UML建模應用于鋼軋生產調度系統的設計與實現,在上述模型的基礎上,使用C#語言和Oracle數據庫技術開發出了鋼鐵企業高級計劃與排程系統APS。以系統中的熱軋動態調度管理模塊為例進行說明,熱軋動態調度管理接收軋次調度以及板坯調度信息,并根據生產實績中發生的擾動信息對板坯調度和熱軋調度進行動態調整,保證調度方案變動最小。

圖5是熱軋動態調度管理的功能界面,調度人員可以實時查看熱軋調度和板坯調度,根據生產實績情況修改或終止某個軋次調度。

圖5 熱軋動態調度功能界面

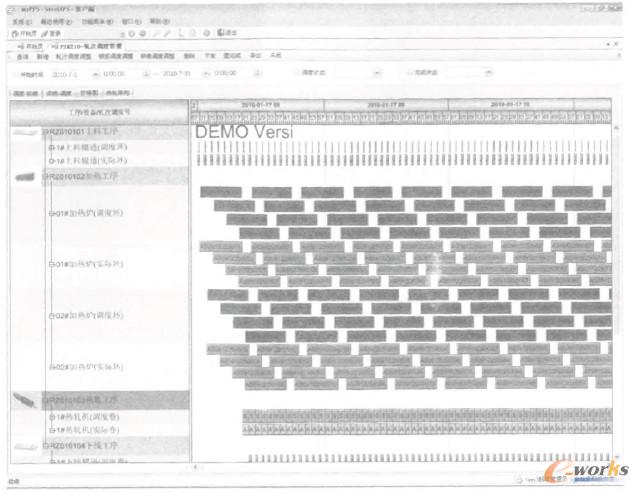

圖6是熱軋動態調度甘特圖,通過甘特圖動態地展示軋次調度和軋次實績的對比情況,以便于以人機交互的方式進行實時調度。

圖6 熱軋動態調式甘特圖

5 結束語

在鋼鐵生產MES系統的開發與實施的實踐中遇到的困難往往不是一個最優靜態調度方案的生成,而是當靜態調度方案在執行過程中遇到動態隨機擾動因素后的人機交互實時動態調度方案決策問題,為了最大限度減少重調度方案對后續工序作業計劃的影響,協調兩者之間的動態關系一直是制約鋼鐵生產MES系統實用性的難點所在。本文通過分析鋼軋銜接生產調度的特點,使用統一建模語言建立了鋼軋銜接生產調度系統(ERP系統)的一系列模型,從靜態結構和動態行為方面對系統進行了描述,該模型的建立為鋼鐵制造執行系統的開發提供了一定的理論指導。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:基于UML的鋼軋銜接生產調度系統建模