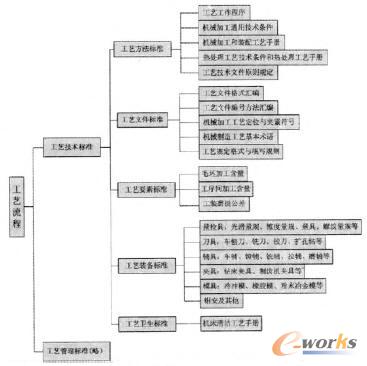

現代企業要做到:“質量求生存,以創新求發展。”就必須以最短的生產周期,生產出市場急需的高質量產品。要使產品迅速制造出來,就要選擇最佳的工藝方案和工藝路線,盡快設計并制造出先進合理的工藝裝備,正確地選用設備,加工余量和工藝規范等。要做到這些,只有事先根據標準化原理和方法,以對有關工藝方面的共性問題進行優化,精簡和統一,即進行工藝標準化,工藝標準化大致包括以下結構和內容(圖1)。

圖1 工藝標準化大致結構和內容

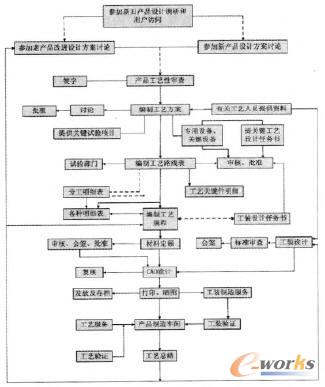

1 工藝工作程序的標準化

工藝工作程序標準化是整個工藝標準化工作的基礎,在整個工藝工作中,只有遵守工藝工作程序,按部就班地、科學地進行設計,工藝工作才能有條不紊,為此,齊齊哈爾第一車床廠(后述簡稱一廠)制定了一廠工藝程序標準,其中規定了產品工藝工作,每個階段的主要工作內容,工作步驟相互間的關系等,見圖2-工藝工作程序表。

圖2 工藝工作程序表

1.1 工藝性審查

目的是保證設計的產品,具有良好的工藝性,在這方面我國尚無標準可循,但大致可分為:a.初步方案設計階段審查;b.技術設計階段審查:c.工作圖設計階段審查。一般把前兩個階段的審查,算作工藝性分析,把工作圖設計階段的審查,稱為工藝性審查。

1.2 設計工藝方案

產品工藝方案.是指導產品工藝準備工作的主要依據。

2 工藝文件標準化

2.1 工藝術語、工藝符號標準化

CB4863-86《機械加工工藝術語》規定了390多個工藝術語,該標準等效采用了國際標準,便于國內和國際上技術交流。工藝符號也是機械制造業中工藝工作范圍內的基礎標準化之一,JB/E174-84《機械加工工藝定位英特符號》主要是在編寫專用工藝裝備設計任務書和為產品零部件編制機械加工工藝規程時使用的定位,夾緊與定位夾緊元件及裝置作出的統一的符號規定,可使文件簡潔明確,提高工藝文件素質。

2.2 工藝文件種類的標準化

在不同的生產類型中,對工藝文件的種類、數量要求都不一樣。樣機試制階段主要是驗證產品結構,對工藝文件不要求完整,一般只要求有簡單的工藝方案,零件分車間明細表,工藝過程卡片等幾種必不可少的文件就可以了,不強調工藝文件的完整性,小批試制階段,除進一步驗證產品的結構外,主要是驗證工藝和工裝,所以小批試制階段,應具備的工藝文件基本上應與正式批量生產時的工藝文件相同,更加完整等。為了使不同階段的工藝文件種類統一,企業應當根據上級標準制訂出適合本企業特點的工藝文件完整性要求,使工藝設計人員有明確的任務.對不同生產類型的產品編制不同種類的工藝文件。在滿足生產需要的前提下,應盡可能的減少工藝文件種類。

2.3 工藝文件格式及規則標準化

不同的工藝及不同的行業都有著不同的工藝文件格式,企業應根據本行業的特點制訂出本企業的工藝文件格式,在制訂格式標準中應盡量采用JB/E187.3-82《工藝規程格式及填寫規則》和JB/E187.4-82《管理用工藝文件格式》及JB/E187.5-82<專用工藝裝備設計文件格式》等制訂了一廠《工藝文件格式匯編》,使工藝文件格式統一,同時也便于保管裝訂。

3 工藝要素標準

工藝要素是由工藝尺寸,工藝余量與公差,切削規范等組成。

工藝含量與公差的標準化:

3.1 工序間加工余量及公差

工序間加工余量及公差取決于原材料、設備精度、加工方法、工序間技術要求及工人技術水平等,在這方面現已形成部分部頒標準,見JB/E307.1-13-88《切削加工通用工藝守則》。工藝含量標準化就是在保證另件最終精度要求的前提下,盡量減少工藝余量,一則減少材料消耗,二則為減少工裝規格提供了方便條件,一廠根據本企業情況制定了工序間加工余量。

3.2 工藝尺寸標準化

工藝尺寸標準化即是對零件加工工藝中的工序間尺寸按標準化原理制訂合理的標準,供工藝人員在工藝設計中采用,以達到減少切削工具和工裝品種、規格之目的。為開展工裝標準化制造了條件。如螺紋底孔直徑統一后.則所用鉆頭、鉆套的直徑、規格也就相應的統一起來了。對于不同直徑的孔,軸的車、鉆、擴、鉸、鏜、磨等工藝尺寸都可以優化、統一。

3.3 工藝規程標準化

所謂工藝規程標準經是指對一些結構、尺寸相似,具有類似工藝特征的零部件編制統一的典型工藝規程的過程。工藝規程標準化是在工藝要求標準化,工藝術語、工藝符號標準化的基礎上進行的。

4 工藝裝備標準化

所謂工藝裝備標準化就是對組成工藝裝備的量、刃、夾、模、輔、鉗等進行標準化的過程。

4.1 工藝裝備設計標準化

工藝裝備設計標準化即是工藝人員在編制工藝文件及工藝裝備設計時,最大限度地采用標準工裝及其零部件,以盡可能壓縮工裝品種、規格的過程,具體包括:量、刃、輔、鉗、模、夾具零部件的標準化。一廠中的工藝裝備主要有三種類型:專用工裝,通用工裝和標準工裝。通用工裝和部分標準工裝(工具)有專門工廠生產,可以外購,很大部分標準工裝需自制開展工裝標準化工作,對設計多種工裝具有很大的意義。

機訂夾具是各工廠在機械加工中使用最廣泛的工藝裝備之一,它能根據加工工藝過程的要求.迅速確定工件對機床的相對位置,得以快速地裝夾工件。目前在各工廠中無論是設計還是制造各類夾具,其工作量都是較大的,材料消耗也較多,尤其是產品更新時,其中大部分都不能再用,造成很大的浪費,如果標準化工作開展得好,就可以很好地解決這個問題,機床夾具的標準化可以從來用典型結構,標準零件,通用夾具和組合夾具等幾個方面來進行。

量具是工廠使用最廣泛的工具這一,占據相當大的比重,又是易磨損.消耗量大的工具,很多通用量具已經標準化,并有專門量具廠生產,但有些光滑量規、小數量規、測量樣板、檢棒、檢套、單鍵量規、花鍵量規、錐度量規等均可參照國家標準制訂為工廠標準,由一廠自制,減少專用工裝的設計。

4.2 工藝裝備設計文件標準化

工藝裝備設計文件標準化是指在專用工藝裝備設計中,其文件編號,格式及內容填寫等除按JB/E187.5-82《專用工藝裝備設計文件格式》之外,專用工藝裝備圖樣進行標準化審查,這一工作是工藝裝備標準化工作的重要內容之一,對工裝設計文件應像產品文件一樣,按照JB/E222-82《產品圖樣及設計文件的標準化審查》進行。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:對工藝標準化工作結構的分析