從20世紀60年代開始,信息技術的進步為汽車工業發展提供了更大的動力。現代汽車的控制系統幾乎全由電子控制來實現,在提高經濟性、動力性、可靠性、舒適性和排放控制系統方面作用明顯。而電子計算機技術的發展,如CAD、CAM、CAE、CIMS的應用,使汽車的設計、制造都有了嚴格的模式,并且在電子控制系統的實現方面發揮了極大作用。

協同技術在汽車制造業中的應用領域體現在汽車制造流程的各個環節,如協同設計、協同采購、協同制造等。協同思想影響著汽車制造的組織模式、生產運作模式甚至商務模式,進而影響汽車供應鏈節點企業之間的合作關系。因而,越來越多的企業家和學者關注協同技術在汽車制造業中的應用前景,甚至擴展到整個制造業。

1 產品全生命周期管理(PLM)系統的應用

“時間就是金錢”,經濟學家研究指出,產品開發周期為12個月可獲得100%市場,24個月可獲得70%市場,36個月僅剩35%市場,48個月幾乎是0%市場。因此,產品開發的過程的長短,直接影響市場的占有率,也決定開發的成功與價值。

PLM(產品生命周期管理)技術應用極大縮短了汽車設計的周期。在產品開發初期需要進行總體設計,主要確定產品開發的主要內容、實現目標和開發日程表。該過程不是單個零部件的開發設計過程,而是由幾千個零部件同時設計的過程,因此必須引進協同設計、協同開發,以協同理念組織開發各個部門之間的工作,通過信息共享以及嚴密的多級計劃的制定與監控,盡可能減少不必要的重復和反復,有效地提高開發效率,實現汽車產品對市場需要的快速反應。現在的汽車設計公司均需采用現代先進的汽車設計方法和設計理論,利用目前最為流行的NX、Pro/E、CATIA等三維設計軟件和MSC/Nastran、MSC/Patran、ANSYS等CAE進行設計和分析,通過互聯網的應用以及項目管理理念對整個開發過程進行有效管理。

CAS(Computer Aided Styling Design計算機輔助設計),主要包括交互技術、圖形變換技術、曲面造型和實體造型技術等,在工程和產品設計中,計算機可以幫助設計人員擔負計算、信息存儲和制圖等項工作。

通過造型草圖和效果圖,完成膠帶圖和油泥模型后,采用逆向工程獲取模型的表面數據,利用計算機流體力學分析軟件完成風洞試驗,并獲得該車型的風阻系數和流場分析等結果。

車身結構設計和底盤零部件設計均采用上述三維軟件進行建模,完成產品的主模型設計。同時在設計模擬過程中實現三維裝配關系,并利用三維軟件中的仿真功能,進行靜態和動態干涉檢查。然后在主模型基礎上,進行CAE結構強度分析、性能壽命分析、運動性能仿真和模態分析等,同時還可以利用計算機相關軟件實現二維圖紙的繪制、復制手工標注,可直接按照圖紙進行試制,也可以直接對三維模型進行數控加工,以完成樣件的試制。試制后的產品生產和試驗由制造廠負責。整個產品開發過程中的數據采用PLM技術加以管理、既保證數據的安全,同時實現數據共享和產品開發的協同工程。

福特和通用1999年宣布:實現新車型開發周期為22個月和24個月,最終目標是12~18個月。為了實現高速度、高效率的開發,美國三大集團于2000年簽訂了共同零部件協議,通用公司提出在Internet環境采購零部件計劃,并提出了產品“協同開發”與“協同商務”的概念(Collaborative Product Development and Commerce);德國大眾提出了平臺化技術概念,福特公司提出了零部件矩陣的概念;美國通用、德國大眾和日本豐田三大集團協議共建部分標準零部件數據庫等。這些格局變化的目的,是實現零部件系列化、標準化、低成本和高質量的開發,先進的設計理念和電子計算機技術使這些變化成為可能。

寶馬集團前不久創造了工程變更、開發管理的新記錄:幾乎只花了一天的時間,在慕尼黑、雷根斯堡、丁格爾芬和南非Rosslyn地區的工廠完成了對BMW 3系列生產線的升級。寶馬3系列2003年改良型相當于新車型開發,其中包含了相當多的改進。此外,更為苛刻的要求是新車型的生產改造是在現有工廠的生產過程中進行,同時還不能影響現有的生產。為此,各工廠引進數字化生產的概念,通過采用超現代的仿真技術,在實際改型前優化所有生產過程;同時,零部件供應商在項目開發前期便涉入,以確保能及時、準確地提供合格的零部件。通過利用傳統生產經驗以及引進先進的數字化生產理念,兩者相輔相成,使這次3系列升級在如此短時間內順利完成。通過先進技術的開發與應用,寶馬已將10年前至少需要2~3年時間完成的項目開發和產能,提升或提速至3個多月即可完成。

2 協同ERP在汽車制造業中的應用協同ERP代表了當代的先進的企

業技術與管理模式,在縮短產品開發周期上扮演著很重要的角色。例如,ERP可快速整合全球各市場對公司產品的意見與需求、與期望價格等信息,這些資料可加快企業決策產品開發與投資方向。此外,ERP還可以縮短接受客戶訂單、生產組織、產品物流等作業時間,提高工作效率。隨著汽車制造業的不斷發展,ERP與CRM、供應鏈SCM、協同商務等管理平臺進行深入的融合。

首先,ERP將更加全面的面向市場和顧客,通過科學的市場預測與分析、訂單處理與生產調度等,進一步提高企業在全球化市場環境下更強的優化能力,并進一步與客戶關系管理CRM結合,實現市場、銷售、服務一體化,使CRM前臺客戶服務與ERP后臺處理集成,為客戶提供個性化服務,使企業具有更好的顧客滿意度。

其次,ERP將面向協同商務,促進企業與貿易共同體的業務伙伴、客戶之間的協作,支持數字化的業務交互過程;同時,ERP供應鏈管理功能將進一步加強,并通過電子商務進行企業供需信息傳輸與協作。如:汽車制造業要求ERP的銷售和采購模塊支持用電子商務或EDI實現客戶或供應商之間的電子訂貨和銷售開單過程;ERP將支持企業面向全球化市場環境,建立供應商、制造商與分銷商間基于價值鏈、供應鏈的共享的新伙伴關系,并使企業在協同商務中做到過程優化、計劃準確、管理協調,最終確保實現JIT生產。

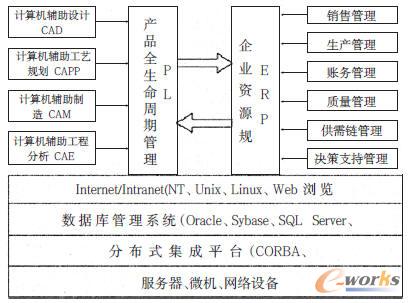

再者,ERP與PLM系統整合。產品全生命周期管理PLM將企業中的產品設計和制造全過程的各種信息、產品不同設計階段的數據和文檔集成在統一的環境中,借助ERP系統,納入了產品數據管理,PLM功能或實現與PLM系統的集成,增加對設計數據、過程、文檔的應用和管理,減少了ERP的數據管理和數據準備工作量,并進一步加強了企業管理系統與CAD、CAPP、CAM系統的集成與對接,有效提高了企業的系統集成度和整體效率,如圖1所示。

圖1 產品全生命周期

江淮汽車是ERP應用的典型案例,經歷了從MRPⅡ到ERP的深化應用,并實現與PDM系統集成的過程。該企業使用利瑪MRPⅡ多年,已實現了集成應用,但為了適應集團發展過程中的多工廠管理、業務流程的柔性配置等需求,通過與軟件公司和咨詢公司的通力合作,用2年多時間在瑞風車型全面實施了BAAN ERP系統。上海通用是在SAP的ERP管理模塊幫助下,從容白如地管理著JIT系統下數量多達7000種物料的全球供應鏈。同時,上海通用還開發了自己的全球物料優化系統和柔性生產控制系統——即一條生產線上可以生產同類但不同型號的產品,其奧秘就在于,機器根據信息中心提供的不同的生產標號,識別要進行的任務,取不同的工具完成生產,實現了“個性化”生產。當然,物料系統必須把整張訂單精確到每一個精細的零件——這些都是內部優化結果。信息技術的發展,企業的電子化程度越來越高,實現企業內部與外部的信息傳遞、效率與效果的相加是關鍵,是制勝點。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:協同技術在汽車制造業管理平臺的應用