0 引言

計算機輔助工藝設計是指利用計算機軟硬件技術及其強大的應用支撐平臺來制定零件工藝的過程。憑借計算機強大的數值計算,邏輯判斷和智能推理等功能,解決傳統手工工藝設計的諸多問題。每個企業的研發都具有自身的特殊性,目前,隨著各企業新產品推出速度的加快,通用的CAPP工藝出現設計效率低,設計成本高等問題,其已成為企業快速發展的瓶頸。因此,開發設計適合企業自身特點的CAPP系統,已成為各個企業目前亟待解決的問題。

本文針對某石油機械企業研發設計中出現的問題,例如在生產過程中原有手工工藝管理已不能適應現代化生產需求:在工藝編制過程中,出現了工藝文件查找困難、基礎工藝數據不一致,簡單工藝重復編制、工藝指導文件滯后于生產,嚴重制約了生產效率的進一步提高等。設計出了一套集機加工工藝卡片繪制,工藝信息管理和丁藝信息統計于一體的機加CAPP系統。同時與該企業的鍛造CAPP系統及ERP系統集成,遏制了信息孤島問題的發生,進一步提高了工藝的編制效率。

1 系統開發需求

CAPP在CAD,CAM中間起到橋梁和紐帶作用。CAPP的輸出是CAM所需的信息。在先進制造系統的模式下,CAPP系統與先進制造系統的其他子系統有著緊密的聯系,如圖1所示。

圖1 CAPP系統與其他子系統之間的關系圖

系統開發的目標是讓工藝人員從重復煩瑣的機械式勞動中解放出來,去從事工藝優化工作。簡化工藝準備與工藝文件的管理,縮短工藝準備周期,實現工藝設計的規范化、標準化,提高工藝文件的設計品質,為企業生產提供工藝信息與數據,降低工藝設計成本。同時為ERP提供基礎數據,適應企業信息化的需要,為企業信息化起到承上啟下的橋梁作用。

2 功能分析與設計

2.1 功能分析

某石油機械企業生產的主要產品是石油機械,包括套管、閥體、油管、圓棒、套管頭、圓管、環件、油管四通、法蘭、適配器本體、四方塊、四通等十二大系列產品。同一種零件結構相同或相似,對加工零件所選用的機床、夾具、刀具和量具及加工方法和工藝過程進行標準化。

同名零件外形相似,材料相似,只是尺寸大小不一。由于尺寸變化加工方法略有變化,根據相似性原理,提取主要特征,進行典型工藝設計,在計算機輔助下實現工藝自動生成。

2.2 功能設計

CAPP的功能就是運用計算機進行制訂零件加工工藝的過程,可方便地將毛坯自動加工成圖樣上所要求的零件。工藝編制過程中,只需要輸入零件的幾何信息和工藝技術要求,本系統就可以根據這些內容智能輸出工序說明及工藝要求以及工時等。

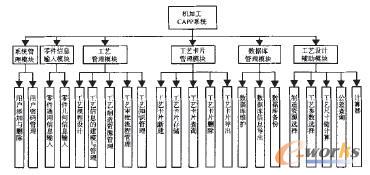

通過對機加工車間需求和生產流程分析,進行系統功能模塊設計。機加工車間CAPP系統主要由零件信息輸入模塊、工藝管理模塊、數據庫管理模塊、工藝卡片管理模塊、工藝設計輔助模塊、系統管理模塊等六大功能模塊組成。如圖2所示。

圖2 機加工CAPP系統功能模塊圖

1)式零件信息輸入模塊:包括零件通用信息輸入和零件幾何信息輸入。

2)工藝管理模塊:包括工藝規程設計、工藝信息的建模與管理、工藝制造資源管理、工藝審批流程管理、工藝知識管理。

3)數據庫管理模塊:數據庫維護、數據庫信息導出、數據庫備份。

4)工藝卡片管理模塊:包括工藝卡片新建、工藝卡片編輯、工藝卡片存儲、工藝卡片刪除、工藝卡片導出。

5)工藝設計輔助模塊:制造資源選擇,工藝參數選擇,工藝尺寸鏈的計算,公差查詢、計算器。

6)系統管理模塊:包括用戶添加與刪除、用戶密碼管理。

3 系統開發

3.1 系統總體結構

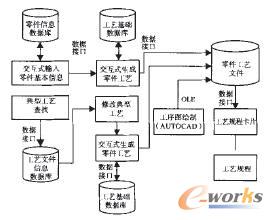

機加工CAPP是一個基于數據庫管理平臺的CAPP集成系統,應用人機交互式工藝設計的思想,實現派生式CAPP系統的開發。本CAPP系統利用數據庫技術建立了零件信息庫、典型工藝資源庫、基礎工藝庫,通過對工藝設計資源的整合,有效地提高了工藝設計品質和設計效率。機加工CAPP總體結構框架圖如圖3所示。

圖3 機加工CAPP總體結構框架圖

3.2 系統開發環境

本系統采用Visual Basic 6.0進行可視化程序設計,實現所見即所得的交互式系統操作方式。利用應用API函數,結合DAO與ODBC技術,與其他應用軟件進行集成,支持CAPP的開發。

3.3 系統特點

系統可視化強,圖形界面多,便于理解和操作。用戶可在短時間內學會并熟練掌握工藝規程的制定。使用本系統,可實現規范化的設計與管理,提高產品品質,減少材料浪費,提高生產效率。

4 系統實現

4.1 工藝生成

系統使用時,用戶從登陸界面進入機加工CAPP系統,系統顯示當天需要編制的機加工工藝卡的工作令號和零件名稱,判斷零件是否是本企業常生產的12大類,如果是本企業常生產的12大類,選擇其中的一類,輸入零件的基本信息,判定輸入的零件信息是否完全存在,如果存在,則調用現有的工藝卡,打印輸出工藝卡,如果零件信息不存在,則依據零件信息進行工藝規程編制,添加技術要求,生成工藝卡,若對現有工藝卡滿意,則保存工藝標準,否則再次進行工藝規程編制,最后打印輸出新編制的工藝卡;如果零件不是本企業常生產的12大類,則輸入此零件的基本信息,判定輸入的零件信息是否完全存在,如果存在,則調用現有的工藝卡,打印輸出工藝卡,如果零件信息不存在,則依據調用新零件的CAD圖,獲取更加全面的零件信息進行工藝規程編制,添加技術要求,生成工藝卡,若對現有工藝卡滿意,則保存工藝標準,否則再次進行工藝規程編制,最后打印輸出新編制的工藝卡。詳見圖4工藝設計流程圖。

圖4 工藝設計流程圖

4.2 工藝管理

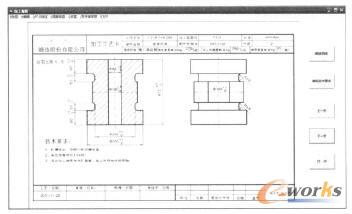

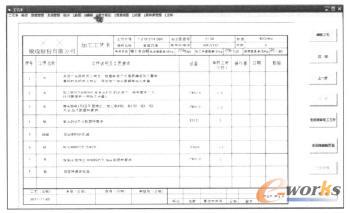

本系統的工藝管理功能包括:查詢、修改、編輯、保存和打印。查詢:用戶需輸入所查詢的零件號,系統自動從典型工藝數據庫中檢索出相應的典型工藝,并顯示出來。修改:用戶可以根據權限對典型工藝中的相關參數進行修改。編輯:可對參數化的圖樣進行編輯。保存:工藝確認后,系統將自動更新工藝數據庫。打印:機加工工藝經保存后,可直接打印成需要的工藝卡片。詳見圖5與圖6。

圖5 加工簡圖

圖6 加工工藝

5 結語

本系統以數據庫(SQL Server)為基礎,以Visual Basic為開發平臺,集工藝設計、工藝管理功能于一體,是一個實用的CAPP系統。在設計上,系統各個功能模塊之間能夠共享系統內部的各類數據,從而提高了工藝的編制效率。

實施機加工CAPP系統,不僅完成了工藝文件的編寫,更重要的是對多年工藝管理進行了一次全面的整理,細化了工藝管理工作。機加工CAPP系統與鍛造CAPP系統和ERP的集成,大大提高了機加工工藝編制人員的工作效率。保證了工藝設計的規范性和一致性,有利于推行機加工工藝的標準化管理,從而提高企業的經濟效益。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/