一、MES產生的背景

自上世紀八十年代以后,伴隨著消費者對產品的需求愈加多樣化,制造業的生產方式開始由大批量的剛性生產轉向多品種少批量的柔性生產:以計算機網絡和大型數據庫等IT技術和先進的通訊技術的發展為依托,企業的信息系統也開始從局部的、事后處理力,式轉向全局指向的、實時處理方式。在制造管理領域出現了JIT、LP、TOC等新的理念和方法并依此將基于定單的生產扶正、進行更科學的預測和制定更翔實可行的計劃:在企業級層面上,管理系統軟件領域MRPⅡ以及OPT系統迅速普及,直到今天各類企業ERP系統如火如荼的進行;在過程控制領域PLC、DCS得到大量應用也是取得高效的車間級流程管理的主要因素。可以說企業信息化的各個領域都有了長足的發展,但是在工廠以及企業范圍信息集成的實踐過程中,仍然難以解決這一瓶頸帶來的各種問題:在計劃過程中無法準確及時地把握生產實際狀況,另一方面則在生產過程中無法得到切實可行的作業計劃做指導;工廠管理人員和操作人員難以在生產過程中跟蹤產品的狀態數據、不能有效地控制在制品庫存,而用戶在交貨之前無法了解定單的執行狀況。產生這些問題的主要原因仍然在于生產管理業務系統與生產過程控制系統的相互分離,計劃系統和過程控制系統之間的界限模糊、缺乏緊密的聯系。針對這種狀況。1990年11月,美國的調查咨詢公司AMR首次提出MES的概念,為解決企業信息集成問題提供了一個被廣為接受的思想,就是我們今天要談的制造執行系統。

二、鋼鐵行業對MES的需求

鋼鐵企業的產和銷是一對矛盾的統一體。從市場銷售來看,必須實現按訂單生產,并充分考慮訂單多品種、小批量的特點,以及其他個性化的客戶需求,爭取最廣泛的細分市場;從生產角度來看。如此的生產方式則很難釋放出企業的產能,達到產量的最大化。而在鋼鐵企業,如果不實現產能最大,只是一味地按訂單生產,追求每一個客戶的滿意,必然增加企業生產成本,降低經濟效益。因此,如何在產能和訂單之間達到平衡,成為每個鋼鐵企業面臨的關鍵問題。

解決上述問題的關鍵是要依靠制造執行系統(Manufacturing Execution System,MES)由信息系統來綜合平衡,優化設定生產銷售的模式,并進行生產計劃排程,最終實現企業效益最大化。美國先進制造研究機構(Advanced Manufacturing Research,AMR)提出了企業三層集成模型,即計劃層[制造資源計劃(Manufacturing Resource Planning,MRPⅡ),企業資源計劃(EntERPrise Resource Planning,ERP)]、執行層(MES)和控制層(Process Control System,PCS),而制造執行系統協會(MES Association,MESA)對MES給出的定義是:MES能通過信息傳遞,對從訂單下達到產品完成的整個生產過程進行優化管理。當工廠里有實時事件發生時,MES能對此及時做出反應和報告,并用當前的準確數據對它們進行指導和處理。

這樣,如何利用MES,在計劃層系統和控制層之間構建起信息的橋梁,成為鋼鐵企業系統集成的關鍵問題。

三、鋼鐵行業制造執行系統的核心地位

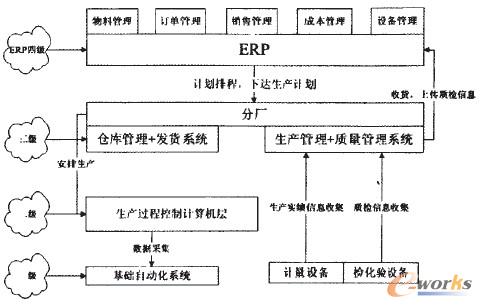

在鋼鐵企業里通常將應用統分成4個等級,如圖1所示。

四級系統是企業資源計劃系統(ERP)位于最上層用于企業管理層:三級系統即制造執行系統位于四級系統的下面用于工廠車間作業管理層;二級系統即過程控制系統位于三級系統的下面用于設備的過程控制:一級系統即基礎自動化用于操作控制層。

鋼鐵企業的工藝流程習慣上被劃分成“鐵前”和“鋼后”兩個區域。前者主要包括燒結、豎爐、焦化、高爐等車間;后者主要包括轉爐、連鑄、軋鋼等車間。針對鋼鐵企業這種離散與連續并存、多階段混合式的生產制造行業,MES系統在鋼鐵企業信息化建設中顯得尤為重要。MES的核心地位可以體現在四個方面:

1)最為優化可行的計劃與生產控制

因為MES最具有行業特征,與工藝設備結合最緊密,從而得到最優化可行的訂單管理,計劃管理,生產管理,以及對產品進行質量管理,庫存管理等。

2)實時生產數據處理

數據是MES的基礎與生命,MES的數據不僅要具有完整性,還有具有實時性、時序性。按生產的工序管理,實時的收集生產實績。所有的生產實績的集合就構成了一個現實工廠的生產模型。

3)應對突發事件的實時處理

對突發的異常處理提供手段,對計劃進行動態調整,提供數據的后備錄入手段。

4)生產狀態的實時監控

可以監控設備的運作狀況,能源消耗,產品的質量等情況。

四、鋼鐵行業制造執行系統的設計

鋼鐵企業MES整體的應用功能,要以鋼鐵企業的行業特色為背景,貫徹以財務為中心、成本控制為核心的思想,執行產、供、銷一體化管理思想,按照本鋼鐵企業的實際生產流程進行設計。目標為提高經濟效益,以最佳的庫存量。最少的燃料和材料消耗進行生產;實現質量一貫制控制和管理,提高產品的質量。

各模塊的基本功能如下:

·計劃管理:根據訂單要求,生產最優配置等條件,實時的手工或自動下發或調整每天的生產作業計劃。

·生產實績與跟蹤:提供接口來獲取生產過程參數,收集分廠車間的生產過程數據。其來源一般是基礎自動化設備的自動數據采集。

·質量管理:對生產過程中采集的測量數據進行實時分析或對生產的中間品,成品取樣化驗,以保證合理的生產質量控制,識別所遇到的問題,并給出問題建議方案。還可以包括離線檢驗操作和實驗室檢驗系統的分析。

·庫管理:入庫管理、出庫管理、庫位管理、吊車作業、清庫。(修磨庫、板坯庫、中間品庫、成品庫、廢品庫)。

·發貨管理:接收發貨計劃、發貨確認、退貨處理。

鋼鐵企業的MES系統的基本設計思路是:

1)生產管理一體化集成:

強化生產集成計劃與控制職能,計劃作到工序(爐次/澆次/坯次/板次),時間作到小時,分鐘,分廠只設作業執行。

2)以訂單為龍頭,按線精細化管理生產:

根據鋼后產品產線特點(扳材/線材/型材,卷材等),分別為各產線(煉鋼/軋鋼)設計MES系統,進行詳細生產排程和作業執行,實時精細化管理生產(排程與調度)。

五、鋼鐵行業制造執行系統的實施

在鋼鐵企業對MES的實施過程中,有幾點很重要:

第一企業要重視MES的作用。存在著重視公司管理系統(ERP)。而忽視MES系統的現象,有的ERP廠商出于商業的需要,把大量現場制造管理的功能放在自己并不擅長的ERP系統來管理,只是把MES系統當作ERP系統的數據收集器,不重視現場制造過程的管理,造成整個計劃與實際情況完全脫節,ERP系統也成了擺設。

第二要研究自己企業的工藝特點。因為現在大多教的MES軟件部是通用版本少有針對具體某一行業或典型客戶的MES系統,所以充分考慮企業的需求的特殊性,選擇合適的實施商及軟件是非常垂要的。

第三要重視工程的實施。工程實施中要盡量發揮軟件廠商和系統實施商這兩方的秘極性,大家協同作戰,齊心協力才有可能把工作做好,因為行業的特點或企業的特殊需求都有可能在實施中遇到些尖銳的棘手的問題,只有大家齊心協力才能夠解決問題。如果大家都互相之間認為都是對方的事情,相互推卸責任就有可能事倍功半并使工期拖延,所以實施中雙方的協同非常重要。

此外還有一個關鍵因素就是企業的首席信息官(Chief Information Officer,CIO)。首先CIO一定要是個明白人,既要懂業務也要情信息化;第二要在企業決策中占據一席之地,能夠在有問題的時候直接向總經理反應問題從而及時解決。有的企業信息化成功了,有的企業問題多多,有沒有合格的CIO是重要因素之一。

六、總結

衡量鋼鐵企業信息化水平的關鍵指標可以用12個字概括:“產銷一體、管控銜接、三流(物流、資金流、信息流)同步”。而MES正是實現產銷一體化的關鍵一環。因此,開發出適應于我國鋼鐵企業的MES軟件產品。實現PCS-MES-ERP的緊密集成。對提升我國鋼鐵行業信息化的水平。增強與國際先進鋼鐵企業的競爭力,都有著重要的意義。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:制造執行系統(MES)在鋼鐵行業中的應用