1 出口型軸承企業面臨的生產交付問題

出口型軸承企業面臨產品種類多、批量小、交付時間短及成本壓力大等問題,如果依靠人工管理模式來提高生產效率和降低生產成本,幾乎是不可能的,原因在于:

(1)銷售部門按照經驗接單,不關注生產部門的產能及負荷情況,造成生產部門的訂單逾期率居高不下;(2)計劃部門編制車間生產計劃時按照固定的時間規則分解訂單計劃,沒有考慮產能的滿足情況,成品計劃、套圈計劃編制的指導意義不大,生產出來的產品往往不是最迫切需要交貨的;(3)為了保證及時交貨,計劃部門根據經驗預測市場需求,放置了大量套圈庫存,占用了大筆現金流。

2 ERP高級排產系統

假設排除添置生產設備及人員的舉措,通過實施ERP高級排產系統解決上述問題,途徑主要有2個:一是通過系統形成一個有效的計劃管理機制,包括產能的管理、計劃編制的管理、計劃執行的管理、計劃相關的績效管理等;二是有針對性地開展車間整頓,包括重新劃分生產線和生產班組、定品定線(將產品按照類型、規格劃分到相應的生產線中)、識別并縮短生產輔助時間等。

高級排產系統是ERP生產計劃管理的核心部分,從訂單評審開始到編制車間生產計劃,為用戶的計劃管理業務提供了一個互動的平臺,將銷售、采購、生產、設備管理及人力資源等部門的工作緊密聯系在一起。某中型出口企業ERP生產計劃管理系統流程圖如圖1所示。

圖1 生產計劃管理系統流程圖

此外,銷售接單不均衡或者盲目接單的情況應盡量杜絕,這是造成生產部門訂單頻繁逾期、產能嚴重不足的主要原因。因此ERP系統同步推行實施標準成本管理,由銷售部門主導、其他職能部門協助,對每個產品的理論成本進行核算,在標準成本的基礎上對客戶及訂單進行合理篩選,以解決產能與訂單不匹配的現實問題。

3 ERP高級排產系統詳細解決方案

3.1 細分生產線

根據軸承企業的工藝流程,按照鍛造、車加工、熱處理、磨加工及裝配等工段劃分生產線,即:鍛造生產線——車加工生產線——熱處理生產線——磨加工生產線——裝配生產線。其中,如磨加工生產線為生產瓶頸,則磨加工是車間生產計劃時間、數量編制的重點,因此需對磨加工生產線再進行細分,細分的規則是按照用于加工的產品類型、尺寸范圍的設備群組為依據來劃分。細分生產線結合定品定線可以匯總出每一條生產線的產能占用情況,清晰看出產品接單的型號是否過于集中,通過生產線重組以及人力資源調配等管理手段提前避免按照總量接單帶來的弊端。

3.2 定品定線、確定產能

針對每一條生產線,尤其是磨加工生產線,確定哪些型號的產品在哪一條生產線上加工,一個型號盡量對應一條生產線加工,如果確實存在一個產品可在多條生產線上加工的情況,可以用“默認”標記來標示首選的生產線,然后根據實際的班產情況給定生產線上的日產能數據。計算公式為

C=C1MN,

式中:C為日產能,件/日;C1為單機班產;M為每日班次;N為機臺數。

定品定線可以將產品型號在生產線上歸類.在編制計劃時可以以生產線為視角來查看;可以按瓶頸生產線的產能作為依據來確定每條生產線的產能,同時也能夠形成產能與實際負荷的對比報表。

3.3 銷售接單產能評審

銷售部門在承接合同時可以通過“銷售接單產能評審”的試算功能來判斷這個合同是否有足夠的產能進行生產以及可以生產的數量和日期,銷售業務人員在此功能中輸人品名、數量和交貨日期就可以自動排產到相應日期,再通過柱狀圖的形式顯示出此訂單所需要的產能和對應生產線是否超出產能以及超出產能的數量.從而指導銷售人員接單。

3.4 自動生成車間生產計劃

ERP系統中由銷售部門輸入成品需求計劃.再由成品需求計劃形成成品生產計劃和套圈生產計劃。在相關數據的支持下,在形成成品需求計劃時自動拆解形成車間生產計劃(成品生產計劃和套圈生產計劃),按照工段進行計劃的編制,同時形成物料需求,顯示出每個工段對應生產線的產能負荷柱狀圖。某工段實時產能負荷柱狀圖如圖2所示。

圖2 工段實時產能負荷柱狀圖

在生產線產品明細中輸人每個產品對應工段(鍛造、車加工、熱處理、磨加工、裝配)的生產提前期,在形成成品需求計劃時,系統將按照最晚入庫日期自動進行計劃分解,并按照提前期確定每一個工段的起止日期。不但簡化了車間生產計劃編制的功能而且配合每個生產線的產能柱狀圖可以迅速知曉瓶頸工序的生產計劃是否已超出允許的產能。

3.5 庫存資源匹配

在形成成品需求計劃時自動拆解形成車間生產計劃,這時要進行庫存資源匹配,系統自動將庫存的成品、套圈及原材料查詢出來,由計劃員手工決定是否消耗掉。物料匹配和計劃之間是一一對應的,也即一旦某個物料被某個計劃匹配后,其他計劃不能再使用這個資源。匹配結束后,車間生產計劃的數量會根據所匹配物料的完成工序自動更新,比如匹配了套圈磨加工成品零件1000件,則磨加工及之前的計劃數量會相應扣減1000件。

3.6 自動形成物料需求

庫存資源匹配后,同樣會扣減外購物料的需求數量,防止物料超量采購,此步驟也由系統自動形成,無需人為干預。后續采購人員可以直接引入這些物料需求計劃來形成采購合同,節省了采購人員物料分解與物料匹配的操作環節。

3.7 日計劃編制

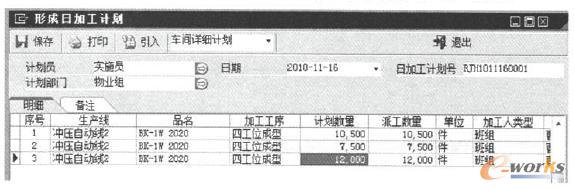

車間生產計劃是一個時間段的計劃,而日計劃則是每日要執行的計劃,日計劃由車間生產計劃生成,并且根據生產線的日產能進行數量的落實。當車間生產計劃的數量高于設備日產能時,系統自動分解為多個日計劃任務(當日計劃、次日計劃、后日計劃......);同時根據生產線設置的默認加工班組,自動將任務分派至相關班組。生產線日計劃示意圖如圖3所示。

圖3 生成日計劃功能示意圖

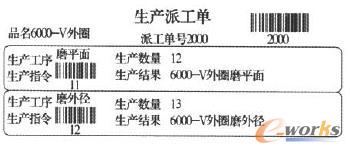

按照生產線的日產能自動形成日計劃,減少了計劃每日派工的工作量,不用再去查詢班產定額表,也不用死記硬背每條生產線的生產班組名稱,系統自動生成并按照要求格式打印日計劃單。結合條碼應用程序進行掃讀條碼入庫,可實現產品生產入庫過程中零部件信息的單據快速錄入。條碼應用示意圖如圖4所示。

圖4 條碼應用示意圖

3.8 日計劃完工匯報

按時完成率是針對生產班組績效考核的重要指標,通過日計劃完工匯報來統計日計劃的按時執行情況。由車間主任負責對每日派工任務的完成情況進行統計,最終得到按時完成率統計報表,詳見章節3 10 3日計劃按時完成統計報表。日計劃完工匯報示意圖如圖5所示。

圖5 日計劃完工匯報示意圖

3.9 計劃的執行追蹤

計劃一旦制定完畢后,工作的重心開始轉移,計劃的執行情況便成為重點。系統會將加工結果的人庫情況反饋至相應的成品需求計劃中。計劃執行追蹤功能以單個成品需求為視角,查看內部各個部件的車間計劃執行進度,通過不同的顏色來區別計劃完成的狀態,比如計劃超期用紅色、計劃未完成用綠色、計劃已完成用藍色等,一目了然。

3.10 計劃績效管理報表

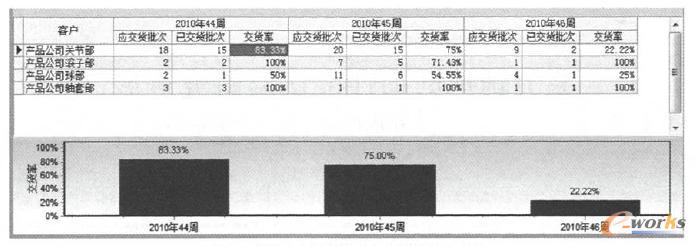

3.10.l 成品需求計劃按時完成率統計報表

生產管理人員通過成品需求計劃按時完成率統計報表可以總覽車間計劃的執行結果,了解現有車間的按時交貨情況.為車間的管理提升提供數據基礎。成品需求計劃按時完成率統計示意圖如圖6所示。

圖6 成品需求計劃按時完成率統計示意圖

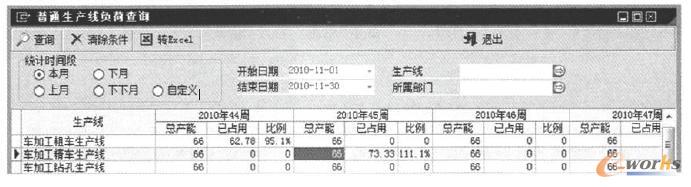

3.10.2生產線負荷統計報表

銷售人員接單是按照車間的總產能框算的,而產品型號不同,對應的設備就不相同。對于車間來說,不但要知道總產能,還應該明確每類設備的負荷情況,以防止訂單集中在某類設備接單的情況,同時根據訂單的趨勢動態調整生產線設備、人員及班次的配置,迎合市場需求。生產線負荷統計示意圖如圖7所示。

圖7 生產線負荷統計示意圖

3.10.3 日計劃按時完成統計報表

日計劃是訂單執行的最小計劃單元,“日清日畢”是良好的工作習慣。每天的日加工計劃下達后,需要進行執行追蹤。生產管理人員根據班組日計劃的完成情況,及時調整班組的人員配置,對計劃執行力差的班組或生產人員提出整改要求。

4 結束語

ERP高級排產系統有效運用了產能匹配、MRP預算及生產資源管理等功能,力求提高排產工作的效率和準確程度,能有效幫助企業實現:(1)降低庫存量。(2)縮短生產提前期。系統能實現對產能、資源進行合理評估,更能適用于多品種、小批量的生產模式,并可以根據需求變化及時調整計劃。(3)合理利用生產資源。系統能識別瓶頸資源,動態、合理地評價訂單對生產設備造成的負荷情況,以便生產人員及時調整資源,將設備利用率最大化。(4)生產成本降低5%左右,生產效率提高12%以上。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:ERP高級排產系統在出口型軸承企業的運用