0 引言

基于web制造的前提無疑應該是最終完成制造任務的現場設備(包括作為柔性制造系統基本單位的各種“制造單元”),即網絡化制造裝備是基于Web制造硬件基礎。單元系統是以一臺或多臺數控加工設備和物料儲運系統為主體,在計算機統一控制管理下,可進行多品種、中小批量零件自動化加工生產的機械加工系統的總稱。它是計算機集成制造系統(CIMS)的重要組成部分,是自動化工廠車間作業計劃的分解決策層和具體執行機構。網絡化制造中的數控單元及關鍵數控技術,國內外制造行業在單元系統的理論和技術研究方面投入了大量的人力物力,因此單元技術無論是軟件還是硬件均有迅速的發展。

1 制造單元技術及其發展

1.1 柔性制造技術與CIMS

柔性制造技術的研究向著深度和廣義發展。一提到柔性制造技術,人們首先想到柔性制造系統(n假)。

最早的FMS是1967年由英國Molins公司研制的“System 24”,至今已有30余年歷史。FMS已在發達國家廣泛應用,由于其復雜性和不斷地發展,至今仍有大量學者對此進行研究。目前的研究主要圍繞FMS的系統結構、控制、管理和優化運行在進行。

隨著各種計算機輔助工具如CAD、CAE、CAPP、CAM等的發展,各種柔性高效的生產設備如DNC、CNC、FMS、FAS等也越來越多地被采用。為了全面提高企業的經營生產效益,要求全面實現從生產計劃決策、產品設計、加工直到市場銷售服務的整個生產過程的自動化。

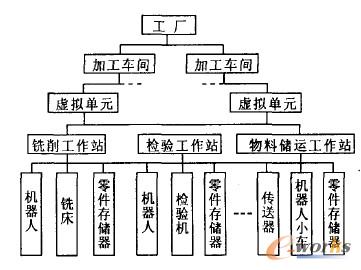

1973年美國Harrington博士提出的計算機集成制造的思想在80年代受到美、歐、日等國的重視,積極開展CIMS研究,美國1986年投資1400萬美元建立了以國家標準技術研究所為主持單位,有麻省理工學院和普杜大學等10個單位參加的美國自動化制造研究基地,并提出了有影響的CIMS五級控制結構,如圖1所示。

圖1 CIMS五級遞階結構

柔性制造系統、數控加工都是屬于CIMS中的制造自動化技術。國際上已經提出了很多種CIM系統體系結構,它們各有長短,但是實用性都不夠理想。清華大學陳禹六教授領導的課題組根據我國實施CIMS的經驗并吸取了國外各種CIM系統體系結構的優點,于1994年提出了六視圖階梯形CIM系統體系結構(Stair—Like CIM System Architecture,簡稱sLA)。在CIM系統體系結構中要加入經濟視圖的觀點,是作者在國際上首次提出的。近年來,SLA已逐漸為國內外的CIM專家所接受。

柔性制造單元(FMC,Flexible Manufacturing CeU)是在制造單元的基礎上發展起來、具有柔性制造系統部分特點的一種單元。通常由1至3臺具有零件緩沖區、刀具換刀及托板自動更換裝置的數控機床或加工中心與工件儲存、運輸裝置組成,具有適應加工多品種產品的靈活性和柔性,可以作為FMS中的基本單元,也可將其視為一個規模最小的FMS,是FMS向廉價化及小型化方向發展的一種產物。FMC的自動化程度雖略低于FMS,但其投資比FMS少得多而經濟效益接近,更適用于財力有限的中小型企業。目前國內外眾多廠家都將FMC列為發展的重點。

1.2 數控單元的作用及發展

數控設備是組成柔性自動化生產系統的最基本單位。數控設備聯網不僅為單件、中小批量常規零件或復雜零件提供了高效的自動化加工手段,而且為整個制造系統的協調、優化和控制提供基本的手段。一方面,數控設備聯網大大節省程序反復編制及鍵入而浪費的加工準備時間,可以把服務器中存儲的加工程序在各機床間實現程序共享,方便了各機床問零件的轉移加工;另一方面,創造了一個與上層網絡進行CIMS管理的銜接環境。使得技術管理部門可以用CAD/CAM軟件及切削數據庫來優化數控加工工藝和精確加工程序。

美國Ingersoll銑床公司曾分析了在傳統的制造工廠中從原材料進廠到產品出廠的制造過程。結果表明,對一個機械零件來說,只有5%的時間是在機床上;95%的時間中,零件在不同的地方和不同的機床之間運輸或等待。減少這95%的時間,是提高制造生產率的重要方向。優化制造過程的計劃和調度是減少95%的時間的主要手段。有鑒于此,國內外對制造過程的計劃和調度的研究非常活躍,已發表了大量研究論文和研究成果。

傳統的封閉系統,如Fanuc、Siemens等都只帶有普通的通信接口,如RS232C、RS422和RS485等僅具有ISO物理層的功能。目前研制開發出的基于PC的數控系統,雖然可以在硬件上配置網卡,但并未開發出相應的應用程序,全面可靠地支持CIMS底層的聯網運行,更不用說支持與IntemetZIntranet的聯網。

DNC技術近年來得到了很大發展。相對FMS來說,DNC具有投資小、見效快、柔性好和可靠性高等特點,因而近年來的研究非常活躍。例如:美國(Manufacturing Engineering)高級編輯Robert B.Aron80n最近專門發表綜合評論文章“數控單元(系統)的最新進展”,對數控單元系統的發展狀況進行了綜述,其中指出:“單元(系統)目前已經開始影響和支配著美國制造業”。近年來又提出了一種基于多自主體(Multi—Agent)的單元化制造系統,其研究正在興起。如目前世界上CIMS計劃中,提出了智能完備制造系統邛臨(Holonic manufacturingsystem)。HMS是由智能完備單元復合而成,其底層設備具有開放、自律、合作、適應柔性、可靠、易集成和魯棒性。

1.3 開放式CNC與網絡制造

在現代網絡制造環境中,數控機床、加工中心、柔性制造單元等已不再是孤立的加工設備,而是網絡環境下與工程設計系統、管理信息系統直接連接的一個有加工能力的結點。要通過網絡與管理信息系統、工程設計系統等相關外部環境連接通訊,必須實現加工設備相互之間的雙向通訊。

基于PC的開放式數控系統,由于采用了標準PC的硬件及標準的操作系統,其本身就具有直接組網能力,它給網絡制造系統提供了一個最好的平臺,是真正意義的網絡制造系統。在基于PC的開放式CNC中,由于用硬盤作為加工代碼的存儲載體,使CAD/CAM的加工程序可以通過標準的以太網一次傳輸到CNC硬盤上,加工前一次傳輸保證了系統傳輸的可靠性。又由于硬盤的容量大,讀寫速度快,即使上百兆0.01mm長度空間直線段的代碼,CNC在脈沖當量為1μm時的加工速度也能達到每分鐘上百米(這是采用RS232等串行接口的傳統數控系統遠不能達到的速度),這樣就解決了大程序量的高速、高精度的1JD-r問題。同時,不一定非要用曲面和樣條插補,減輕了CAD/CAM系統的負擔和對編程人員的要求。如果將分辨率提高到0.1弘時,CNC的加工速度也能達到每分鐘十余米,大大平滑了機床的移動量,降低了加工表面粗糙度值,減小了加工表面的誤差,使實現高速、高精度的加工成為可能。

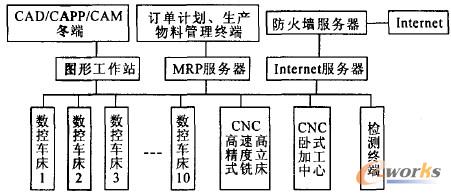

由10臺CNC車床、1臺立式加工中心、l臺臥式加工中心以及CAD/CAM/CAPP工程設計中心和MRP管理信息中心構成的網絡化集成制造系統如圖2。

圖2基于Internet/Intranet的網絡計算機集成制造系統

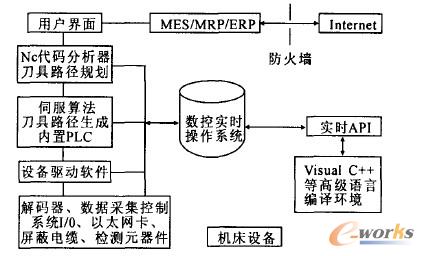

在開放式CNC軟件中使用的實時數據技術可以直接從機床設備中采集有關生產、維護和質量等方面的數據,無需操作人員干預。這些重要數據可以輸人到公司配置的M隆伽iP厄I強(制造執行系統/材料需求規劃臉業資源管理)軟件中,還可以通過公司的Intranet系統傳送到Intemet中。一個功能完善基于Windows操作系統的數控系統的軟件結構如圖3。

圖3開放式CNC軟件體系結構圖

2 網絡化制造的關鍵技術

2.1 分布式異構網絡環境信息集成技術

網絡化制造中關鍵數控技術,Intemet/Intranet技術的發展與應用,使得企業內部的信息資源,可以通過Intranet實現重用重構和集成應用的互操作,而且為企業間信息資源的異地共享、互操作、跨平臺訪問提供了實現的可能性。企業與企業聯盟的設計、制造與管理的信息資源,具有分布性、異構性、自治性和動態性等特點,企業內部或企業間的信息資源和應用軟件,可能應用不同的語言編制和不同的格式存儲,而且運行于不同的系統平臺上。在分布式異構網絡環境下,實現企業內與企業間的信息資源共享與應用互操作,是企業級信息系統集成的關鍵技術。

面向對象技術與分布式計算技術相結合形成的分布式對象技術,已成為解決分布式異構網絡環境下,信息系統集成與應用互操作的首選技術。目前,分布式對象技術的主要代表是:國際對象管理組織(OMG)的CORBA規范、Microsoft公司的COM/[XX)M以及SUN公司的Java/RMI。其中o()RBA OMG以其語言的無關性、操作的透明性及平臺的無關性得到了廣泛的應用。企業信息系統異構網絡環境下的集成,主要選擇對象Web技術與CORBA ORB技術,實現企業內與企業間的柔性集成制造系統,支持產品的協同設計與制造。

2.2 不同設計軟件設計信息的共享技術

網絡化制造中關鍵數控技術,遠程設計和制造技術已成為制造領域中的一個重要發展方向。實現遠程設計和制造技術的關鍵之一是異地設計/制造企業或場所間的協同,以實現信息交流和共享。由于設計信息和制造信息的復雜性、多樣性以及CAD軟件的多樣性,如何將不同CAD軟件(如Solidworks、Auto CAD、pro/E、UG等)產生的設計信息在異地間實現上載、下載和共享,應是首先要解決的問題。

當前,針對該問題的傳統解決方法是通過Email或FTP傳輸信息,然后由設計信息需求者下載到相應的遠程客戶端,再啟動本地的相應CAD軟件進行瀏覽、修改或評價。顯然,靠這種工作模式,用戶必須不斷地進行不同應用程序的啟動和工作桌面的反復切換,遠遠不能滿足要求。開發了一個基于WEB的多CAD系統的集成環境,在統一的WEB瀏覽器界面下,利用MIME配置、JAVA2Servlet及SQL數據庫實現常用CAD軟件的啟動、集成應用和相關的設計和制造信息的上載與存儲、下載及瀏覽、修改和評價等功能。此外,對在萬維網上廣泛分布的設計與制造資源的運用,也可以提供無縫的、直接的解決途徑。

2.3 異構數控系統的集成技術

現有數控系統由于生產年代和生產廠家不一,存在多種檔次和型號,其通信接口和協議也存在差異,給數控系統的集成造成了一定困難。特別在我國,同一機加工車間往往同時擁有經濟型數控系統、早期進口的FANUC6M等中、低擋數控系統以及90年代進口的高擋數控系統。DNC系統只有具有對各種典型數控系統進行DNC接口的功能,才具有推廣應用價值。

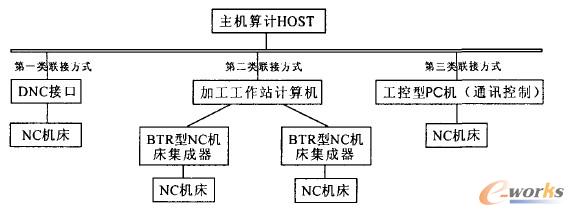

分析一般DNC集成系統的結構,DNC集成系統結構包括硬件聯接體系結構和軟件系統功能。硬件聯接體系結構對于不同的DNC接口有所變化,綜合國內外資料,其基本結構大都如圖4所示。主計算機通過網絡介質,以各種不同,的網絡拓撲與NC機床相聯。

NC機床與網絡介質相聯有三類典型聯接方式。第一類聯接方式主要用于九十年代的新型NC機床,該類NC機床都提供符合MAP標準的DNC網絡接VI選件;第二類聯接方式主要是以“DNC裝置”或“數控機床集成器”等與單臺數控機床相聯,在加工工作站計算機與NC機床之間,進行NC程序的傳送,完成機床狀態采集與上報及部分生產管理;第三類聯接方式是現階段最為普遍的方式,其主要特點是一臺工控型PC機與單臺NC機床相連接,完成NC程序及數據的傳送。DNC集成系統軟件功能一般包括以下內容。

1)NC程序及數據的傳遞,以某種通信協議(如3964R等)實現通信功能;

2)機床狀態采集與上報;

3)根據生產計劃,自動分配NC程序及數據到相應機床;

4)刀具數據的分配與傳遞;

5)刀具、夾具準備計劃,實現系統內刀具、夾具等的實時控制;

6)按照工藝計劃及生產計劃,實現由多種數控機床組成的DNC系統的物流實時控制,實現工件的輸送、貯存,同步加工和裝配等活動的集成化生產管理。

多數DNC集成系統僅包括前三項功能,同時包括后三項功能者,現在還不多見。

2.4 基于Web的制造執行系統

傳統的MRPII/ERP與制造單元控制器是從不同的計算技術領域發展的,形成了企業生產管理和制造單元

控制之間的裂縫,使上層的MRPII/ERP系統缺乏精確的生產數據來支持,而制造單元又常常不能及時得到指令來調整工作狀態,嚴重阻礙了制造企業的信息化進程。

制造執行系統作為一種集成經營計劃系統和車間控制系統的新思想,日益受到人們的關注并在推廣應用中得到逐步完善。采用制造執行系統對制造單元的生產管理進行協調,拋棄傳統生產系統金字塔式的管理結構和過細、固定的分工方式,實現權利下放、分散管理、優勢聯合,提高資源的利用率,解決分布式局部優化和全局優化之問的關系,提高制造單元的自主管理能力和企業的應變能力,為網絡聯盟企業及時準確地提供生產過程狀態信息,解決異地生產信息集成問題。

3 結論

未來企業要在協作、學習、敏捷、虛擬、精良等一定的運行模式下,對產品的全生命周期進行管理,實現企業信息化,即設計、制造裝備、生產過程以及管理的數字化。通過對web制造系統中制造單元及關鍵技術進行系統的研究,發現了存在的一些問題:網絡化制造的研究國內外都處于研究階段,有些問題的解決存在爭議;現有的一些示范系統與理想中的網絡化制造功能、內容方面都有欠缺;國內對于網絡制造的底層技術研究進展不足。隨著網絡及信息技術的發展,網絡化制造的步伐會加大,解決當前存在難題的方法和途徑會越來愈相對簡單和容易。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:網絡化制造中的數控單元及關鍵數控技術

本文網址:http://www.guhuozai8.cn/html/solutions/14019310297.html