DF(PLC)-I型控制系統,是采用小型PLC控制的數控飛鋸電氣控制系統,被授予國家專利。

DF(PLC)-I型控制系統采用了獨特設計的柔性控制技術,小車起、制動加速度和回程限幅速度隨機組線速度和定尺長度自動計算、自動控制,從而有效地減小了飛鋸機械沖擊和磨損,可提高機械使用壽命。同時由于無需人工干預,控制系統自動實現柔性控制,給用戶使用帶來了方便。筆者將就此控制技術作些介紹和探討。

1 數控飛鋸柔性控制原理

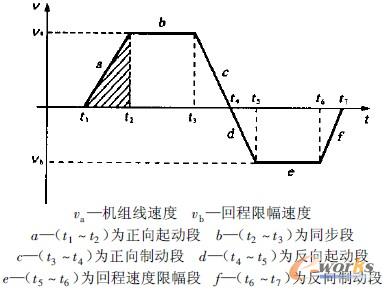

我們知道,理想定位系統線性加速的過程,其起、制動距離是最短。圖1是飛鋸小車在一個鋸切周期的速度運行圖。

圖1鋸車鋸切周期速度變化示意圖

其中(t2 ~ t3)同步段的時間由夾緊、鋸切、抬鋸、松夾控制外,其它四個曲線段的加、減速斜率和回程速度限幅值1b的大小均可采取柔性控制。其中最重要和最為復雜的是正向起動段加速斜率的控制。

我們以一個實例來加以說明。比如當一個機組最高線速度Vam=100m/min=1.667m/S時,前提是使用的數控飛鋸驅動裝置、驅動電機和飛鋸機械配合時,可以在小于或等于0.4S內由停止起動到加速達到同步速度vam,那么我們在控制系統中可以將vam =1.667m/S 作為機組線速度,把正向起動加速時間控制為0.4S,由此可以計算出小車正向起動的加速度為:a=va/△t=1.667+0.4=4.167m/S2,并可以計算出,小車在△t=0.4S 時間內線性加速時的距離為:S=vam*△t+2=0.333 m(即為圖l 中的陰影部分面積);鋼管在△t=0.4S 時運行的長度為:L=vam*△t =0. 6667m。由于vam=100m/min 為飛鋸機械可以達到的最高線速度,也是飛鋸機械允許的機組最高線速度,那么飛鋸小車的極限加速度為4.167m/S2。目前一般數控飛鋸的電氣控制系統在設計時,將正向起動加速度固定為極限加速度不變,即不論機組實際運行線速度如何變化,正向起動加速度是固定的極限加速度。同樣小車回程速度的限幅值也是按照最高線速度來選擇最大值而固定不變的。這樣不論機組線速度如何變化,正向起動加速度、回程速度限幅值都是處于最大值。而機組實際線速度在最高值運行的時間一般較少,較多的是在(0.2~0.8)vam范圍內使用。同樣定尺長度也在2~20m 范圍內變化。所以上述設計方法雖然控制簡單,但是導致數控飛鋸機械低速運行時過大的機械沖擊和磨損,同時實踐表明,過大的機械沖擊還帶來實物定尺偏差的增大。我們可以理解:為滿足精確定尺和正常運行,我們應該要求小車返回時必須在起始位置有一個穩定的停留時間,但是這一穩定停留時間的長短對定尺精度并無影響。我們由此可以要求這一停留時間盡可能的短一些,這樣就有可能在機組線速度降低時,允許把加( 減)速度、回程速度限幅值成比例地降低。而降低的程度( 比例的選擇)以確保小車返回時在起始位置仍有一定的停留時間即可。同理,在機組線速度不變時,設定長度變長,那么數控飛鋸一個鋸切周期變大,則也可以相應的降低加( 減)速度和回程速度限幅值。上述就是實現柔性控制的原理所在。

2 鋸切過程的柔性控制

2.1 正向起動加速度的控制

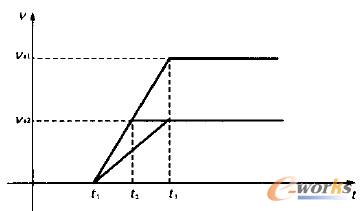

圖2為正向起動的運行圖,我們僅以機組線速度變化為例來加以說明。

圖2鋸車正向起動運行速度示意圖

(1)當選擇機組線速度val= 100m/min=1.667m/S、起動時間△t1=t2-t1 = 0.4S時,加速度a1= 4.167m/S2,小車起動距離S1=0.333m,鋼管運行長度L1=0. 6667m。

現在定尺長度不變,而機組線速度改變為va2= 50m/min=0.833m/S,加速度仍選擇a1=4.167m/S2時,可求出:小車由停止到起動達到同步的加速時間△t2=t3-t1 =va2/a1=0.2S,小車起動距離S2=va2*△t2/2=0.0833 m,鋼管運行長度L2 = 2*S2=0.1667 m。

上述兩種不同線速度情況相比較:△t2 =0.5△t1;S2=0.25S1;L2=0.25L1。

比較結果表明:小車達到同步的時間和達到同步的起動距離都成比例下降。但是由于飛鋸機械的有效行程的大小是按機組最高線速度和鋸切、抬鋸時間等因素來設計的,即齒條的長度和飛鋸床身的長度是一定的,所以小車同步時間和小車起動距離的減小并無太多實際的好處,帶來的結果只是小車在起始位置停留的時間更長一些而已。而此時加速度a=a1,則機械沖擊程度和va= va1=1.667m/S時相同,而加速度過大造成的機械損害則是嚴重的。在機組線速度為100m/min時,因為高速運行,其必須要求加速度a 比較大,這樣才能滿足數控飛鋸正常運行。而在機組線速度為50m/min 時,由于線速度下降一半,則可以將加速度同比例降下來,也可以滿足數控飛鋸的正常運行

(2)當我們選擇va=va2=50m/min=0.833m/S,a=0.5a1=2.083m/S2 時,那么可知此時小車達到同步的時間△t=△t1=0.4S。由此可計算出:S=va*△t/2=0.1667m;L=2*S=0.333m。和va1=100m/min,a1= 4.167m/S2 相比較,可知:va =0.5va1;a= 0.5a1;△t = △t1;S=0.5S1;L=0.5L1。

由于加速度a下降一半,則正向起動動態轉矩可以下降一半,機械沖擊明顯下降。柔性控制的曲線并不是唯一的,應根據實際可能進行設計選擇。我們根據數控飛鋸控制系統的閉環傳遞函數可以求出正向起動的加速度a的表達式,而閉環傳遞函數中幾乎所有參數都可以對加速度a發生影響。這樣就應該選擇一個或兩個最容易來實現控制的參數,根據機組線速度的實際值、定尺長度的設定值來進行自動計算、自動調整。

(3)對于正向起動曲線實現柔性控制,我們曾做過二個方案的實驗。

方案一:選擇位置環內一或兩個參數來進行加速度控制。這樣的結果是位置環的輸出曲線的斜率如圖2 所示,自動隨線速度、定長而改變。

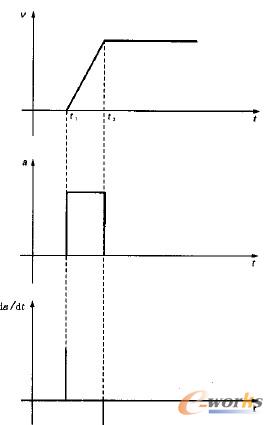

圖3鋸車理想線性加速示意圖

方案二:位置環內參數不改變,只是在位置環輸出后面添加一個加速度限制環節。如果va = va2= 50m/min 時,位置環輸出的曲線斜率仍為a=4.167m/S2,而加速度限制環節設定的加速度為a'=2.083 m/ S2 的曲線運行,由于a>a',將導致位置環輸出超調,小車運行速度的最大值將超過va = 50 m/ min,從而使同步調整時間加大,當隨著(a-a')/a比值的增加,則位置環輸出超調將趨于嚴重,并可能導致定尺偏差的增大。

上述兩種方案經實驗表明,第一種方案較好,但控制復雜。我們在DF(PLC)-I型控制系統中使用軟件方法綜合了兩種方案,首先在位置環內對正向起動加速度進行自動計算、自動調整,使va = va1=100m/min 時,位置環輸出曲線的斜率為加速度a=a1=4.167m/S2,當va=va2=50m/min 時,將輸出曲線的斜率自動控制為加速度a=a2= 2.083m/S2。其次在位置環后面添加了加速度限制環節,選擇為a'>a ,即在va=va1=100 m/ min 時,加速度限制環節自動設定加速度a'> 4.167m/S2。這樣,加速度限制環節并不去改變位置環輸出曲線的斜率,其作用只是為了保護驅動系統和機械,避免產生非正常的過大的加速度。

2.2 沖擊的控制

我們知道在位置伺服系統中,沖擊r定義為:r=da/ dt

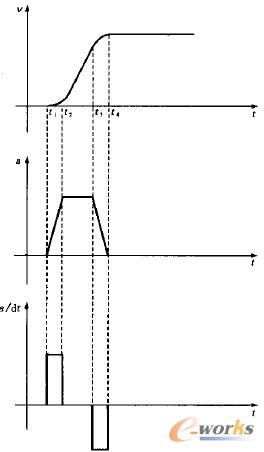

在圖3 所示的理想線性加速時,雖然其起動距離最短,但是在t=t1、t=t2時有兩個拐點,沖擊值很大。為了減小沖擊,則應使拐點平滑過渡。我們在DF(PLC)-I型控制器中實現圖4 所示的控制,即在t1~t2時間段加速度線性增長,在t3~t4時間段加速度線性下降,從而達到對沖擊值的限制。(t1~t2)和(t3~t4)時間段的大小,將影響沖擊值的大小。時間段取值大一些,沖擊值將小一些,但小車從停止到起動達到同步的時間將加長,小車達到同步時的起動距離將加大。所以這兩個時間段的大小應綜合考慮,一般在飛鋸機械有效行程較長時,可以適當加大。反之則減小。

圖4鋸車實際線性加速示意圖

2.3 回程速度限幅值和其它曲線段的柔性控制

當對正向起動段的加速度、沖擊控制有了深入的了解后,那么回程速度限幅值和其他曲線段的柔性控制就十分容易理解了,二者控制的原理是相同的。

3 結束語

焊管、冷彎機組的規格型號很多,要設計一個通用的控制程序去適應各種規格的機組應用,需要我們去做大量的實驗工作,采集大量數據,并由此建立一個適用性廣的數學模型,從而實現適用于各種規格數控飛鋸的柔性控制。實踐表明,我們已達到既定的目標。采用柔性控制后,數控飛鋸運行柔和平穩,提高了機械壽命,也提高了定尺精度。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:數控飛鋸電氣系統的柔性控制數控技術

本文網址:http://www.guhuozai8.cn/html/solutions/14019310341.html