1 引言

目前在我國航空復雜產品的研制和生產中,以交互式為基礎的二維CAPP系統已經取得了廣泛的應用,有效的解決了企業工藝文件編制、工藝文件規范及工藝文件管理等問題,極大的提高了工藝人員的工作效率。但是隨著企業信息化建設的不斷深入,基于二維圖形信息進行工藝設計的傳統CAPP系統已經不能滿足企業工藝設計和管理的要求了。我國的航空制造企業目前越來越多地采用三維CAD進行產品設計,基于三維模型的CAPP理論研究也已經在國內外各大高校及研究所取得了一定成果,但由于各種原因基于三維模型的CAPP系統一直處在學術研究中,并未在工程應用領域得到較好的實際應用,大多數三維CAPP系統依然停留在理論研究階段。

本文研究開發了支持三維數據的CAPP系統,為二維工藝設計過渡到三維工藝設計打下堅實的基礎,對提高我國航空復雜產品的生產能力,降低制造成本,提升工藝設計效率及質量具有重要的現實意義。

2 支持三維數據的航空復雜產品CAPP系統需求分析

2.1 支持三維數據的CAPP系統需求分析

由于航空產品結構復雜、研制技術難度大、周期長并且長時間處在極端惡劣的環境下工作,因此其工藝方法也較為復雜,工藝的編制效率與合理性直接影響著航空復雜產品的可靠性和安全性。目前我國航空制造業信息化水平已經得到了極大的發展,二維CAPP系統已經在各制造企業得到了廣泛的應用。但是當產品數字化三維研制過程進行到工藝準備階段時,卻出現了三維數據傳遞的“斷層”。現有的工藝準備過程無法直接利用三維模型信息,仍然采用二維圖紙和工藝指令的方式進行;無法保證產品數據、工藝數據的一致性,在新型號的制造過程中,工裝設計不合理、工藝設計不合理等問題屢有發生;工藝指令表現方式單一,僅為二維工藝卡片,無法為制造提供直觀、精確的指導,影響了產品質量和交貨周期。

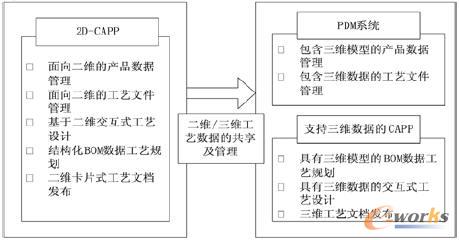

目前,相關航空制造企業已逐步開展基于MBD的產品協同設計模式,設計評審、發圖也逐步基于三維數模進行,傳統二維CAPP系統已難以支撐MBD技術的推廣應用,因此如何充分利用三維數據進行工藝設計成了問題的關鍵,如圖1所示。利用PDM平臺進行數據管理,在CAPP中實現二維工藝和三維工藝的設計及應用。

圖1 支持三維數據的航空復雜產品CAPP系統需求

2.2 工藝數據分類

隨著以三維模型為基礎的數字化設計與制造技術的推廣與運用,傳統二維CAPP如何充分利用設計部門產生的三維數據已經成為CAD/CAPP集成的關鍵。

工藝數據是指對產品或零部件進行工藝設計過程中所使用的和所產生的數據。這里,根據數據類型格式將工藝數據分為:二維工藝數據和三維工藝數據。

①二維工藝數據。二維工藝信息是指可以采用屬性、信息實體及其關系準確描述的相關工藝數據,這些數據由數字、字符、文字組成,如工序、工步、設備、產品、工藝裝備、材料等。二維工藝數據主要體現在工藝卡片上,是指導現場工人加工的依據。

②三維工藝數據。三維工藝數據是指除了二維工藝數據外,總是以整體出現,并且由一個專門的外部程序或者系統來處理的工藝數據,這些信息一般由獨特的數據格式組成,并由專門的軟件對此種數據格式進行處理。這些數據主要包括三維工序模型、三維裝配過程仿真、三維圖片、帶標注的仿真動畫等。

將三維數據融入到傳統工藝文件中,不僅為CAPP提供了豐富的信息資源,而且為現場工人提供了更加直觀的指導作用。在車間現場建立可視化人機交互系統,將包含三維數據的工藝文件傳遞到車間,讓工人以更加直觀的方式了解產品的工藝信息。和以往的工藝形式相比,工人減少了看二維圖紙和理解工藝信息的時間,并且在很大程度上消除了異議,提高了工人工作的準確度和效率。

3 支持三維數據的航空復雜產品CAPP系統架構

3.1 支持三維數據的CAPP系統應用背景

本文基于某航空發動機制造企業的實際需求,該企業目前二維CAPP系統已在全廠所有工藝類型推廣應用,在工藝設計與管理數字化技術方面取得了很好的效果。但是,隨著MBD技術在企業的推廣應用,二維CAPP系統如何利用三維數據進行協同工藝設計已經成了該企業急需解決的一個難題。

3.2 支持三維數據的CAPP系統體系架構

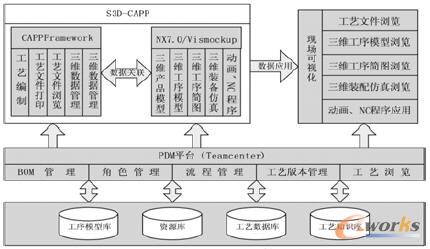

支持三維數據的CAPP(Support three-dimensional data-CAPP,S3D-CAPP)系統是在原有二維CAPP系統的基礎上,集成PDM、CAD實現工藝設計與應用的,其系統架構如圖2所示。此體系架構包括傳統二維CAPP(CAPPFramework)、三維CAD(NX7.0)、PDM(Teamcenter)及CAPP現場應用等四部分內容。為使系統能有效集成,系統主要把CAPP所有的業務流程在PDM中實現,CAPP系統僅作為工藝編制工具,成為PDM功能的一部分;另一方面利用三維CAD與仿真軟件的設計功能進行零組件模型設計、工序模型創建、裝配仿真等內容。通過與三維CAD系統集成,實現在現有工藝規范下,能有效的把三維信息展現出來。

圖2 S3D-CAPP系統體系架構

系統的具體內容主要包括CAPP工藝設計、工藝數據管理、現場可視化三個部分。

①CAPP工藝設計:在工藝編制過程中,通過數據關聯,將CAPP工藝中的每道工序/工步與三維CAD產生的三維數據相關聯,實現每道工序/工步都與模型之間映射關聯,形成三維信息在“二維工藝規程”中表達。

②工藝數據管理:作為工藝設計結果,工藝規程由產品數據管理系統負責管理。系統將企業現有的PDM系統作為工藝規程的數據管理環境,為工藝提供了基礎的管理平臺,對數據實現統一管理。產品工藝數據庫負責三維模型、工序模型、工藝文件、動畫仿真及模型輕量化的儲存與管理。同時將結構化BOM數據與三維產品/零組件模型相關聯,實現具有三維模型的結構化BOM數據共享與協同。

③現場可視化:系統為制造現場提供了三維工藝的查詢瀏覽環境,系統通過輕量化技術和采用三維工藝瀏覽器建立工藝瀏覽環境,提供對三維工序模型、仿真動畫等的顯示與交互能力。讓工人以更加直觀的方式了解產品的幾何特征和工藝信息,減少了看二維圖紙和理解工藝信息的時間,并且在很大程度上消除了異議,提高了工人工作的準確度和效率。

由此,形成了在二維工藝設計體系環境下工藝設計→工藝數據管理→現場可視化的結構。

4 S3D-CAPP系統開發及應用

結合該航空發動機制造企業的實際情況,建立了面向航空復雜產品的支持三維數據的CAPP系統,S3D-CAPP系統以CAPPFramework/Teamcenter集成環境為系統平臺,三維CAD采用NX7.0,實現PDM中設計BOM和三維模型的完全關聯,現場可視化采用NX/JT2GO瀏覽器。這里我們以機加工藝和裝配工藝為例:

①在進行機加工藝設計時,需要在NX7.0中進行的主要工作如下:

a.通過采用MBD技術建立統一的三維機加工藝模型,使其成為設計、工藝和制造等部門的唯一數據來源。以NX7.0系統為設計環境,采用WAVE技術(工序/工步模型生成輔助工具),輔助工藝員生成三維工序模型,并對模型進行輕量化處理。

b.三維模型的零件制造信息采用PMI技術進行標注,建立零件制造信息與工序模型之間的關聯。通過系統截圖工具快速生成三維工序簡圖,并將所得三維模型與各工序/工步、工序簡圖相關聯。

c.形成的工藝規程包不僅封裝了二維機加工藝信息,還封裝了三維機加工藝信息,對現場員工起到了明確的指導作用。

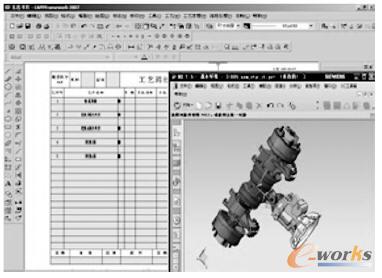

②在進行裝配工藝設計時,系統除了提供傳統CAPP具有的二維交互式工藝設計外,其差別主要在于把零組件模型、三維工裝和仿真動畫等三維數據放在Teamcenter中進行統一管理,通過二次開發接口可以自動獲取三維裝配結構信息,通過截圖工具可以截取三維裝配工序爆炸圖。裝配工序設計時,通過工序/工步關聯的三維信息,可以指定裝配工裝和工具,進行實體仿真的瀏覽,仿真過程可以指定為整個裝配過程或某一道工序的裝配過程。如圖3關聯裝配仿真。

圖3 關聯仿真模型

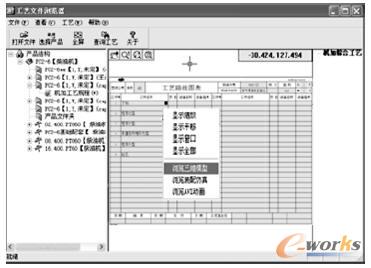

③現場可視化:最終形成的工藝規程包不僅封裝了二維工藝信息,對于車間現場不支持觸摸顯示屏的企業,可以打印二維工藝文件供現場工人瀏覽;同時工藝規程包還封裝了三維機加工藝信息,支持現場工人對工序模型、裝配仿真及AVI動畫等三維信息進行實時瀏覽,對現場員工起到了清晰明確的指導作用。如圖4為采用工藝瀏覽器瀏覽工藝文件,圖5為瀏覽具于三維標注信息的工序模型,圖6為瀏覽AVI動畫。

圖4 瀏覽工藝文件

圖5 瀏覽三維工序模型

圖6 瀏覽AVI動畫

5 結束語

本文通過分析了目前國內航空制造行業CAPP現狀、二維工藝設計、三維工藝設計等存在的問題,提出了支持三維數據的航空復雜產品CAPP集成系統。基于CAPPFramework/Teamcenter平臺將三維數據有效的融入到傳統工藝規程中,有效的解決了二維CAPP系統不能利用三維數據和三維CAPP系統還不成熟的矛盾,滿足了現階段航空制造企業工藝設計的實際需求。目前該系統已在航空企業中得到較好的實際應用,隨著應用的深入將充分顯示其效果。為將來實現全三維工藝設計和管理打下基礎。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文網址:http://www.guhuozai8.cn/html/solutions/14019310551.html