0 物料重用概念

物料重用,顧名思義就是重復利用已有物料。物料標準化管理的核心目的就是重用。物料重用需要解決一系列的復雜問題,包括物料(或圖紙)查詢方法、圖紙借用和物料借用的一致、借用關系維護、數據變更同步等。若企業的物料重用問題解決不好,企業將難以控制物料品種快速增長的問題,而物料快速增長帶來的間接結果就是無形中增加研發、采購、制造、物料固有成本及管理成本。物料重用的思想不應僅局限于標準件、通用件等,應當推廣至制造型企業所有物料管理,尤其是設計物料的管理,畢竟設計是制造型企業的源頭。所有設計物料在被設計之前都應首先經過對現有物料的查找,確認是否有必要重新設計后,方可進行新的物料設計。既然物料重用對制造型企業的長遠發展有這么多的好處,而且在PDM的實施過程中也有眾多的軟件支持物料重用,那么為什么在已經實施過的制造型企業物料壓縮的效果不是特別明顯呢?其實PDM僅僅是一個產品數據管理的軟件,要想這種優秀的軟件和先進的管理理念在制造型企業中落地,則企業高層必須從管理思想源頭上端正認識,轉變管理理念。此處,作者結合多年信息化實施經驗,給出企在實施PDM過程中應該轉變的兩個管理理念,并且對這兩個管理理念進行闡述。

1 轉變設計工程師的設計考核理念

1.1 制造型企業研發考核現狀

研發水平和工藝技術是制造型企業產品的核心競爭力,而研發是產品數據的源頭,在制造型企業中的地位更為重要。在制造型企業競爭日益激烈的當今,新產品的上市速度對企業發展至關重要,也是衡量一個企業創新活力的重要標志,一般制造型企業都會成立一個專門的新產品研發部門,并將每年(或每階段)新產品研發進程和數量作為產品研發部門考核指標之一。在產品研發部門內部,一般以每位研發工程師在某款新產品中新設計量(新出圖量)作為研發工程師的考核指標之一:設計新物料(新圖紙)較多者,其績效考核系數也會偏高一些。這種新物料(新圖紙)數量考核指標至今仍在不少制造型企業應用。

1.2 新物料(新圖紙)設計量考核指標分析

新物料(新圖紙)設計量考核方法,顧名思義,即用繪制新圖紙的數量作為在新產品研發中不同研發工程師的價值體現,這種方法確實能夠很好地激勵產品研發工程師積極工作,設計更多的新圖紙,也有利于新產品研發周期的縮短,提升新產品上市速度。然而,這種考核指標對制造型企業長遠發展是不利的。繪制新圖紙數量越多,產生的新物料號就會越多,而這些新產生的物料號都會間接增加產品研發成本以及后續購買、制造等固有和管理成本。

在新產品研發過程中,研發工程師設計出了一個和現有物料A非常相似的物料B,假如B可直接或經過簡單重新設計后使用A來替代,在這種業務場景下,對制造型企業中的不同角色都是不利的:

(1)對于研發工程師,若能首先考慮(或查找)是否有可替代的物料,則可縮短產品設計時間,并且由于現有物料A已經在產中得到驗證,因而可靠性相對較高;

(2)對于采購工程師,由于物料B需要新的制作過程,所以相比物料A,B的采購成本一般會偏高一些;

(3)對于工藝工程師,制造已有物料A的裝配(或加工)工藝已經成熟,而制造B的工藝需要重新設計和驗證。

在產品研發中,若能充分利用企業已有物料(已有圖紙)進行新的結構或功能設計,則可大幅提升設計效率及設計品質,降低制造成本,從而提升產品市場整體競爭力。

1.3 制造型企業研發考核指標的轉變

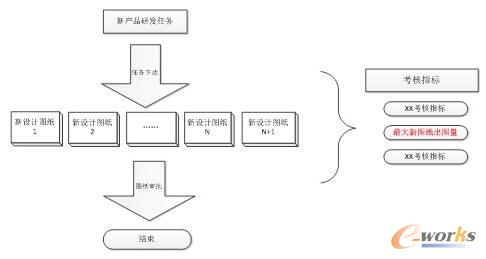

傳統新圖紙設計數量研發考核和新的基于物料重用的新圖紙設計研發考核方法分別見下圖1。

圖1 新圖紙設計數量研發考核方法

圖2 基于物料重用的新圖紙設計研發考核方法

從圖1和圖2可以看出,兩種產品研發考核方法的根本區別在于新產品研發完成后,傳統考核方法要求新設計的物料越多越好,基于物料重用的新的考核理念則要求新設計物料越少越好。

2 轉變設計工程師的設計順序理念

在物料重用理念前提下,任何物料在進行設計之前必須首先查找該物料是否存在,或者是否存在近似物料能夠滿足需求:若能夠滿足需求,則新設計物料的活動結束;否則方可進行詳細設計。那么,新設計的物料號究竟何時確定呢?無外乎兩種方案,或是先申請正式物料號再進行詳細設計,或是先進行詳細設計再申請正式物料號,兩種方案描述如下。

2.1 先進行詳細設計再申請正式物料號

未來設計零部件時,首先通過重用查詢該零部件是否存在,若存在則直接重用,否則,則系統先給出臨時號進行設計,然后再申請正式物料號。若在新設計的物料中可能需要新物料,則重復同樣的流程。詳見圖3。

圖3 先進行詳細設計再申請物料號

對于產品設計,有時設計師很難用語言將設計的物料描述清楚,因而在提交物料號申請流程時,物料號的審批者也不好判斷新的物料號是否確實需要申請。此外,設計內容可能會隨著想法改變而改變,設計之初確定的物料分類可能到了設計完成之后會發生改變,如果設計之初通過了物料號的審批,設計完成后的結果很可能當時申請的物料號不相符(比如物料號是基于分類給出的,而設計之初給出的物料分類與設計完成給出的物料分類不一致,所以設計之初的物料號和設計完成之后的物料號就會不一致)。以上兩個問題,如果能在設計完成之后再申請物料編號,則物料號申請者根據已經設計完成的物料很容易給出準確的物料號。該方案是國內制造型企業普遍采用的一種設計方案,也是最為設計者接受的方案。

然而這種現行方案也并非完美,該方案的缺點是新物料在進行申請物料號之前,均需要進行詳細的設計,而這期間一定會存在不必要的詳細設計工作,并且該方案依然是傳統的“想一步設計一步”,不利于培養研發工程師全局的Top down設計理念。此外,采用先設計后給出正式物料號的方式不利于“設計之前進行物料重用查詢”理念的推廣。物料重用理念的目的是為了減少重復設計、提高設計效率和品質,要求在詳細設計之前完成對該設計的需求的分析,進而在重用查詢的過程中進行匹配和確認。若未來業務采取先詳細設計再申請正式物料號的方法,那么設計者就會逐漸不再優先進行物料重用查詢,甚至將物料是否可以重用查詢的工作交給后續審簽流程的審核者。顯然,這種做法將不利于設計效率的提升和物料重用查詢理念的推廣。

2.2 先申請正式物料號再進行詳細設計

未來創建設計物料時,首先通過物料重用查詢該零部件是否存在,若存在,則直接重用,否則,則通過零部件申請流程,先申請到正式物料號然后進行詳細設計。如果在詳細設計時還需要創建新的物料,則重復該流程,詳見圖4。

圖4 先申請物料號再進行詳細設計

若采取這種方案,雖然申請正式物料號之前無需進行詳細設計,但是需要在申請過程中將該物料未來的結構、參數等盡可能描述清楚(或附以簡圖說明),否則物料號審批者很難決策是否同意申請新的物料號。這種設計思路對設計者提出較高的技術素質要求。該方案的優點是避免了因重復設計而帶來的設計效率低下,強化Top down設計理念,提升設計水平。

兩種方案的綜合比較結果及建議詳見表1。

表1 物料號申請的兩種方案比較

鑒于中國制造業企業信息化發展現狀并兼顧未來發展需求,在物料重用的前提下,建議制造型企業管理者應逐漸舍棄現行的先進行詳細設計再申請物料號的現狀,未來設計盡量朝著先申請物料號再進行詳細設計的方向發展。

3 結語

相比傳統設計師拿到設計任務后僅根據計算直接進行新物料設計的方法,基于物料重用的新設計理念要求首先需要花費一定時間對現有物料(圖紙)進行查找和確認。但是,磨刀不誤砍柴工,設計之初使用少量時間進行物料重用查詢,能夠從源頭大幅降低企業研發成本及制造成本,提升產品設計品質和研發物料管理效率。那么如何才能將物料重用理念在制造型企業中真正落地,本文從轉變設計工程師的考核理念和新物料設計順序兩個角度進行了詳細闡述。兩種管理理念的轉變對物料重用在制造型企業中真正落地具有較好的實際意義,有利于企業信息化的實施,也有益于制造型企業綜合競爭力的提升。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:從物料重用談制造型企業兩個ERP管理理念轉變的問題

本文網址:http://www.guhuozai8.cn/html/solutions/14019313045.html