前言

車身產品設計過程是一項復雜的活動。由于各部分零件之間有較強的配合關系,對某一零件的修改往往會影響到許多相關零件的修改;汽車造型設計的過程是一個不斷修改不斷完善的過程,第一版CAS到最后的A面會有幾次變更的過程,造型與最初的構思也會有不一樣的地方,甚至大相徑庭,這是一種很正常的現象;CAE分析結果和工藝反饋也使得結構設計需要修改。傳統的設計過程是先利用三維軟件設計好零件,再應用軟件的裝配功能進行裝配,得到設計的產品或部件總成。這限制了設計的可更改性,需要車身結構反復的修改,不斷的修改設計將造成零件設計的改動工作量非常巨大,不利于提高設計效率和設計質量。自頂向下的參數化設計方式只需要替換造型面、總布置圖、安裝硬點等重要數據和修改相關參數,就可以自動或通過少量修改迅速的完成底層零件結構的修改更新,甚至只需要替換數據庫內結構類似的數據的輸入參數完成零件建模,實現了產品的快速設計、快速更改和并行設計。

1、自頂向下的設計方式

自頂向下的設計過程,設計是從產品整體的要求出發,在設計的初期就考慮總成中零件的分塊關系和零件與零件之間的約束關系,在完成產品的整體概念設計之后,再實現單個零件的詳細設計。自項向下的設計已是公認的符合人們思維習慣的設計方式,也是當今CAD軟件設計發展的潮流。

汽車整體按其結構和功能可以分解為若干個子系統,每一個子系統完成一定的功能,子系統和零部件之間的關系是一種樹形關系,零件是功能和結構的最基本單元。首先由上游的設計目標轉化為造型、總布置圖等相關設計要求,這些設計要求通過斷面轉化到車身設計中,再通過關聯傳遞到零件中,轉化為零件的設計需求,為零件設計提供自頂向下的控制。由上級總成對下級零件提出設計要求,下級零件的設計中將上級總成的要求看成是設計輸入,建立關聯驅動和參數驅動的產品模型,當上級總成對下級零件的要求改變時,下級零件能夠根據新的關聯和參數自動或通過少量修改迅速的完成更新修改。

根據上面的分析,要通過CATIA的參數化技術對各個零件進行詳細設計,首先是為各個子系統建立一個斷面Part,并給斷面Part和相關零件Part建立一個Product,方便零件Part關聯斷面Part內的Publication數據。接下來是對各零件進行具體設計,同時還必須協調各零件之間的約束關系,這樣設計出來的零部件才能更好地實現自項向下更新的設計功能,才能為后續改進設計提供保證。

從功能分解的角度看,自頂向下的設計方法是將汽車車身的設計要求,由上至下,逐層分解到零部件的性能,形成零部件的設計需求。從結構分解的角度看,自頂向下的設計方法是一個自上而下、逐步求精的迭代過程,是一個設計約束不斷分解、傳播與滿足的過程。

現代的汽車車身設計要求盡可能的加快產品的設計進度,往往采用并行設計的方法。采用了自頂向下的設計方法后,零部件的設計可以看成是一個模塊化的、函數化設計。由于總成中零件的概念設計、分塊等主要參數都在斷面Part中定義,而詳細設計在零件Part構建,通過修改斷面Part中的輸入條件和參數,零件Part會自動或通過少量修改迅速的完成更新,使得零件Part詳細設計可以在概念設計完成之前開始實施,甚至可以借用數據庫中的已有數據,使產品設計可以并行開展。

自頂向下是一個設計思想,自頂而下、由整體到局部,一種能夠實現后期細化調整以及并行開發的方法。參數的傳遞則是可以實現這種思想的一種手段,而CATIA的參數化設計方法實現了這個需求。

2、CATIA參數化設計

CATIA軟件提供了一個參數化產品設計的平臺,把概念設計與詳細設計的變化自始至終的貫穿到整個產品設計過程中,可使工程師實現整個設計過程遵循自項向下的設計方式。

參數化設計不同于傳統的設計,它儲存了設計的整個過程,能設計出一組而非單一的在形狀和功能上具有相似性的產品模型。

2.1 軟件的設置

2.1.1 在結構數中顯示參數值及公式,如圖1所示。

圖1 參數值及公式

2.1.2 在結構數中顯示約束、參數、關聯,如圖2所示。

圖2 約束、參數、關聯

2.1.3 在Product中,帶參數進行外部引用,因參數更改較多,建議手動更新。如圖3所示。

圖3 手動更新

2.1.4 新建所需要的參數

點擊f(x)圖標,進入Formula對話框,新建所需要的參數,如圖4所示。

圖4 新建所需要的參數

2.2 參數化建模的零件樹的介紹

如圖5所示:

[Final_PartBody]用來存放實體結果;

[Fillets_Model]用來存放片體結果;

[Input_Data]存放和初步處理輸入數據,輸入數據以Name(Date)的形式整理存放,方便后期替換修改;

[Thickness_Direction]用來存放沖壓方向數據;

[Layout]:Typical Section和Layout存放空間;

[Referance_Data]:儲存設計時參考數據的空間,只做參考不能利用Referance Data生成新的Element;

[Main_Modeling]:是建模的空間。

[Fillets]:利用完成的Final Edge Model做Fillet Operation的空間;

[H/W]:保存H/W(Weld Nut,Bolt)的空間;

[DWG]:做出2D Drawing作業需要的Section或Element并保存的空間;

[Temp]:建模過程中發生的Temporary Data空間被刪除也不能對Final Body有影響。

圖5 零件樹

2.3 實現參數傳遞的方法

CATIA參數化設計的建模分斷面Part和零件Part兩部分。斷面Part里主要是對造型輸入和總布置輸入進行處理,將各分總成的造型面、造型線和總布置信息鏈接到斷面,進行布置設計。在這里,輸入是造型和總布置圖等,輸出是斷面。零件Part里是詳細完整的結構特征設計,比如設計車身A柱內板結構,這是車身設計的最底層,前面的斷面Part是輸入,輸出的是具體零件。

2.3.1 Part內部參數的傳遞

CATIA具有完善的參數功能,在Part內部可以對sketch中的元素進行幾何相關性約束,如直線的長度,直線與圓弧相切等關系。這些關系表達了設計人員的設計思路,并且在此后的設計中可以對它進行修改,對于關鍵的尺寸還可以做參數關聯(如圖6所示),關聯到繪圖過程,通過草圖控制建模過程,從而達到最直接的參數驅動建模的目的。

圖6 參數關聯

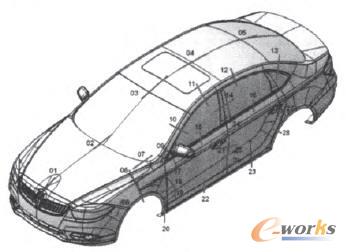

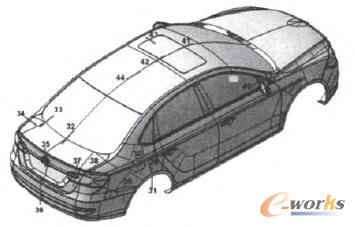

車身一般需要建立55-80個參數化的sketch斷面(如圖7、8所示),可以通過替換造型面,達到更新斷面的目的,通過修改斷面sketch中的相關參數,達到快速的調整斷面結構的目的,避免了重復的斷面繪制。

圖7 參數化的sketch斷面1

圖8 參數化的sketch斷面2

為了修改方便,一些重要的或者需要后期調整的過程尺寸也可以通過參數關聯的形式控制。如圖9所示,料厚信息在參數中體現。

圖9 料厚信息在參數中體現

參數關聯是參數化建模的一個重要手段,它可用來定義和控制模型中的大部分尺寸,對于汽車零件系列化設計有著重要的意義。

2.3.2 Part與Part之間的參數傳遞

將一個Part內的數據拷貝到另一個Part時候,使用Publication和Paste with link功能建立Part與Part間的數據關聯,當父Part改變時,子Part中的引用元素隨之變化,而與引用元素相關的子元素(如:偏移、延長等)也隨之變化,實現Part與Part之間的參數傳遞。

2.3.3 Replace功能

當造型面、總布置圖、安裝硬點等輸入發生變化時候,可以使用Replace功能替換以前的數據,快速的更改零件,實現輸入改變時快速更新斷面Part目的。同時也可以通過Replace功能替換Part內的結構,比如發動機艙內板加強筋的結構做了兩個方案,可以使用Replace功能快速的在發動機艙內板中替換兩個方案。

3、自頂向下的建模方法在車身設計中的應用

在某一平臺轎車的設計中,需要獲得更大的后排腿部空間,腿部空間的改變會帶來R點的向后移動、下車身尺寸增長,和上車身造型的改變,利用CATIA的參數化設計可以通過輸入替換和參數修改來實現車身的迅速調整。

3.1 下車身的更改

下車身布置斷面可分為機艙、前地板和中后地板三部分,此次更改的方案是中地板后移,因此只需修改中后地板部分的布置斷面,如圖10所示。

圖10 中地板部分的布置斷面

此草圖是中地板部分的布置斷面,輸入參數是總布置圖和底盤安裝硬點,可以看出中地板凸起位置對腿部空間后移起決定性作用,而凸起位置點是與R點關聯的,因此只需使用Replace命令把總布置圖替換,中地板和周邊搭接件的斷面就會相應的向后移動。相同的,更新安裝硬點,車身斷面會相應的更新。而零件Part是通過Publication和Paste with link命令關聯到布置斷面的,斷面的改變將會帶動零件Part的更新,這樣通過參數的傳遞,可以在幾個小時甚至幾分鐘內完成此方案下車身部分的修改。

3.2 上車身的更改

上車身部分,造型發生了變化,導致上車身的斷面發生變化,僅以項蓋后風擋處為例,如圖11所示。

圖11 項蓋后風擋處

此斷面的輸入是后風擋、頂蓋造型面和分縫。頂蓋的第一道翻邊是與頂蓋造型面、頂蓋分縫關聯的,風擋涂膠面是與玻璃面關聯的。只需使用Replace命令把輸入數據替換,斷面會自動地更新。造型面的改變和斷面的更新會傳遞到零件Part,實現零件Part的更新。

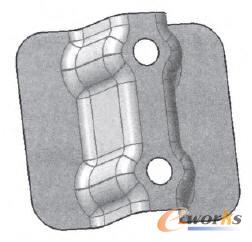

3.3 Part詳細結構的調整和更改

對于零件細節的改變,可以通過Part內部的參數修改,如圖12所示。

圖12 Part內部的參數修改

此件是內飾頂棚安裝支架,筋的寬度、深度可以通過草圖進行可視化的調整,這樣零件的細節特征可以很方便地隨時修改。孔的位置和孔徑尺寸是內飾提供的輸入,將孔兩側筋的位置、零件上下切邊與孔心位置和孔徑尺寸關聯,當內飾安裝點改變時,孔兩側筋的位置、零件上下切邊也隨之改變,實現了細節特征的自動修改,這樣的好處是在設計的初期就可以對零件的細節進行設計,后期可以自動更改或者通過簡單的操作手動更改,實現了同步工程。如果零件結構與數據庫中已有零件的結構相似,可以借用數據庫內結構類似的數據,通過替換輸入和小量的修改實現零件的快速建模。

4、結論

利用CATIA的參數化功能可以方便地建立自頂向下的產品模型。通過父代替換和參數修改功能,節省了工程師大量地反復修改和反復建模的時間,消除了傳統設計中的一些反復勞動,使工程師有更多的時間完善數據;通過對零件庫內已有零件的借用,實現了快速設計,提高了設計效率;由于可以父代替換和參數化修改,更早地進行細節設計變成了可能,從而實現并行工程,縮短了設計周期,使人力、物力和時間大為節約。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文網址:http://www.guhuozai8.cn/html/solutions/14019313549.html