各種標準化零部件在設備設計時被大量而頻繁地采用,如螺紋緊固件、滾動軸承、油杯和支座等,這些標準化零部件一般參變量多、規格品種齊全,其結構、尺寸可在有關標準中直接查取,因而大大方便與簡化了設計過程。由于受其幾何參數多且相互間的制約關系復雜、標準建立時實驗與研究條件的限制等諸多因素的影響,致使現行零部件標準中的結構尺寸設置不盡完備合理。利用集成于Inventor中的應力分析模塊,通過對A型耳式支座(JB/T4725-1992)的標準結構進行有限元分析并找出問題,再對其有關參數進行優化設計,以期該標準部件的系列參數的設置更科學、使用成本更低。

1 支座的參數化造

圖1 參數表名稱及表達式修改

支座零件創建完成后,切換到應力分析環境中,首先“指定材料”。設計選取Q235A型碳素結構鋼作為支座的材料。但由于系統現有材料庫中并未提供此材料的樣式,因此需要自定義材料。單擊“管理”>“樣式和標準”面板>“樣式編輯器”選項,打開[樣式和標準編輯器]對話框,展開左側材料項,在其中選定相近的現有材料,便可激活“新建”按鈕,創建名稱為Q235A的新材料樣式。隨后輸入Q235A的彈性模量為206 GPa; 泊松比為0.28; 屈服強度為235MPa 及極限拉伸強度為375 MPa 等物理參數。這樣,Q235A 的材料就被定義并保存在該模型中,接著便可以指定Q235A作為支座零件的材料了。

設加強墊板內圓柱面的壓力為0.1MPa(表壓),查標準JB/T4725-1992 可知:5號A型耳式支座本體允許載荷為100 kN。首先點擊“載荷”面板>“壓力”選項,指定承載“面”為加強墊板內圓柱面,載荷“大小”為0.1 MPa。再點擊“力”選項,指定底板下端面作為受力“位置”,力的“大小”為100 kN。選取“準備”面板>“網格設置”,通過有關參數設置來指定網格的大小和粗略度,網格越小越反映真實模型,但所需的仿真時間越長。點取“網格視圖”項,便將網格設置應用于零件中,同時產生圖形化的網格表達(見圖2),并將在圖形區域的左上角顯示節點和元素數。接著開始仿真“分析”,在彈出的“分析”對話框中點擊“運行”后,進度欄便動態顯示仿真運行的進度。仿真完成后,生成.png 圖像和.html的文件。通過瀏覽器的“結果”節點可查看應力、位移、安全系數等結果。由圖3可見, 支座的最大Von Mises 應力為235.5 MPa, 發生在肋板根部與加強墊板的連接處,其值略高于屈服強度。底板產生最大位移為0.3059mm。

圖2 支座結構及網格表達 1.加強墊板 2.底板

3 支座結構的改進設計及優化

3.1 支座結構的改進設計方案

結構1:將底板加寬5mm,從而使底板與加強墊板之間間隙減小5mm。

結構3:將肋板根部向下延伸,其延伸長度取為底板厚度的2倍即為32mm(見圖4(b))。

圖4 支座結構設計方案 1.肋板延伸部分

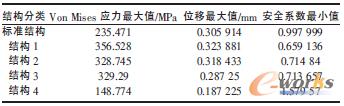

將以上4種結構分別進行應力分析, 生成html擴展名的仿真分析“報告”。表1是對“結果概要”部分所作的對比分析。由表1所示,結構1、2及3的各項指標基本上都劣于標準結構。但結構4的應力及位移的最大值則顯著降低、安全系數則明顯提高。因此,對標準A型耳式支座而言,僅需要將兩肋板之間的間距減小20%,便能大大提高承載能力。

4 結語

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:基于Inventor應力分析標準化零部件的優化設計探究

本文網址:http://www.guhuozai8.cn/html/solutions/14019317610.html