1 引言

生產微細滑石粉、超微細碳酸鈣粉的某一化工廠,其粉體生產線中的礦粉的分離、運輸、收集、整理、打包出貨等是通過多臺電機、各種電磁閥、運輸帶的順序開啟來實現的。工廠過去采用的是人工值守,需要工作人員就近啟停機器,而且要按照一定的操作順序進行,增加員工的勞動強度。由于生產規模的擴大及改善員工工作環境的需要,原有設備已不能滿足需要,必須增加生產設備,同時對原有生產線設備進行改造擴充。可編程控制器(PLC)由于具有了體積小巧、易于設計更新、調試方便、簡化線路、可靠性高等優點,為各種生產線自動化設備提供可靠的控制方案。因此在本生產線自動化控制改造中,采用PLC來實現原有設備的改造擴充及對新增設備的自動化控制。

2 生產線工藝設備描述

控制系統包括原有生產線及新增生產線,使用PLC在完成新生產線控制的同時還要與原有生產線進行兼容控制,原有設備的一些動作信號要與新設備進行連鎖控制,在新生產線中,用分離機分離礦顆粒,通過輸灰機完成粉料的輸送處理,用轉飼機進行粉料的混合,最后螺運機對粉料完成提升、分類收集、運送等處理。

在本次PLC改造應用控制系統中,PLC除了控制原有的8個袋濾集塵閥的定時順序工作,新增加控制2套輸灰機控制系統、分離機3臺(15HP)、風車1臺(100HP)、螺運機2臺(2.2kW)、轉飼機1臺(3.5kW)、2位5通電磁閥及各種儀表若干。從提高工廠供電電網的功率因素及節電方面考慮,采用變頻器對生產線上長期運行的各個電機進行變頻驅動控制,并且在變頻器電源進線端加裝進線三相交流電抗器,用于減少電機啟動時對電網沖擊。PLC接收變頻器的故障信號及其他反饋信號,控制電機的啟動停止及各電磁閥的開閉動作來完成對整個設備的自動化控制功能。

3 PLC型號配置及控制對象

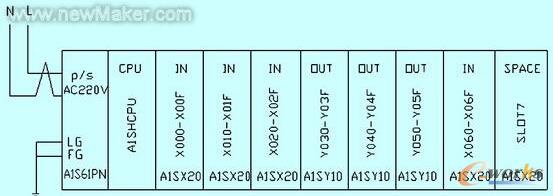

根據控制功能要求,需要對設備進行各種邏輯、順序、過程控制,包括對設備的手自動控制、各種報警輸入、輸出,信號反饋等的多層控制等,對PLC的輸入輸出的點數要求較多。其中,PLC控制的輸入信號包括:操作臺的啟停按鈕、壓力表的高低壓反饋信號、各個電機運行反饋信號、轉速表高低速反饋信號、各種故障輸入信號等共42個輸入點;PLC控制的輸出信號包括:各個電機、電磁閥、變頻器、狀態指示輸出等共38個輸出點。本系統中采用三菱MELSEC A系列中的A1SH CPU模塊及其擴展I/O模塊,包括1個A1SHCPU、1個電源模塊A1S61PN、4個繼電器型輸入模塊A1SX20、3個繼電器型輸出模塊A1SY10,1個連接底盤A1S38B(8 Shots)等。三菱A1S系列PLC配置的如圖1所示,所控制的主要對象見附表所示。

圖1 PLC的硬件配置

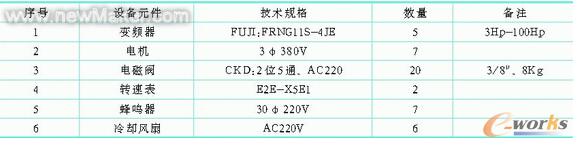

附表 PLC控制對象

4 軟件設計

根據生產線的工作要求,首先確定各個動作的先后次序和相互關系,寫出PLC各個輸入輸出信號間的邏輯關系,再由邏輯關系轉為梯形圖。PLC控制分手動和自動控制兩部分控制,根據系統控制要求,程序設計包括輸灰機控制及螺運機控制設計等等。

4.1 輸灰機工藝原理

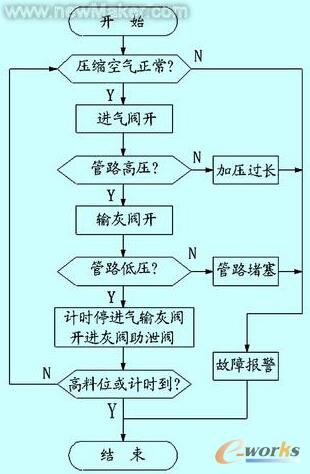

(1) 基本工藝過程

由原設備成品桶、入料桶連鎖信號及壓縮空氣壓力表反饋信號作為輸灰機控制系統的啟動停止信號,正常狀態下由操作人員通過操作臺啟動停止按扭啟動輸灰機控制系統,壓縮空氣異常時報警停機。按下啟動按鈕后,打開進氣電磁閥加壓,若管路壓力表此時處于設定壓力上限位置(高壓),則開啟輸灰閥輸送粉料,若此時壓力表處于設定壓力下限位置(低壓),則計時停止進氣及輸灰,打開進灰閥入料,同時開啟收塵機助泄閥助泄,當入料計時到或入料桶處于高料位位置時關閉進灰電磁閥,從而完成一個進灰輸灰控制循環。

當進氣閥開啟而壓力表超時處于低壓位置時為加壓時間過長,或輸灰閥開啟而壓力表超時處于高壓位置時管路堵塞,存在加壓過長或管路堵塞時聲光報警停機,此時需要故障復位報警后才能啟動輸灰機控制系統。

(2) 啟動條件

●自動選擇;

● 成品桶、入料桶連鎖信號正常;

● 壓縮空氣壓力表正常。

(3) 停止條件

●入料計時到;

● 入料桶處于高料位置;

●進氣閥開,1000s,管路不是高壓,加壓過長;

●輸灰閥開,2000s,管路不是低壓,管路堵塞;

● 其它故障信號。

根據輸灰機控制系統的工作流程,畫出其PLC自動控制流程圖如圖2所示。

圖2 輸灰機系統結構流程簡圖

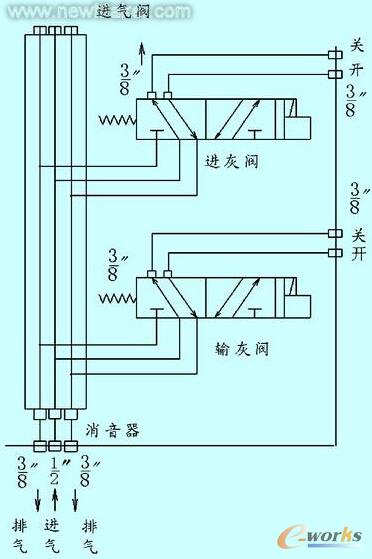

(4) 電磁閥配置結構原理

輸灰機控制部分主要控制各種2位5通電磁閥。電磁閥配置結構簡圖參見圖3所示。包括進氣閥、輸灰閥、進灰閥、助泄閥、壓力表、狀態指示燈、故障報警蜂鳴器等。正常時為自動控制狀態,由安裝在輸灰管路上的壓力表給出的壓力高、低限位的反饋信號,來控制各個電磁閥及電機的開停,當系統需要強制輸灰、采樣、調試或出現故障時使用手動獨立回路啟動輸灰機控制系統。

圖3 電磁閥配置圖

4.2 螺運機控制部分

螺運機自動控制系統的工作流程。通過操作臺順序啟動按鈕啟動分離機1、2、3號,然后啟動風車,打開風擋,啟動轉飼機再啟動螺運機,啟動過程中不斷觀察現場情況。在開啟風車的同時或由壓差表給出的壓差值,按定時按順序間隔開啟1#~8#袋濾集塵閥,直至按下風車停止按鈕停止集塵閥。各個電機的熱繼電器信號及轉速表高低速信號作為其停機信號反饋至PLC。分離機、風車、風擋、轉飼機、螺運機及輸灰機在各個環節之間環環相扣,按照一定工作順序自行投入運行。

4.3 袋濾集塵閥的控制設計

袋濾集塵閥的自動控制設計主要是使用PLC內部的軟定時器進行從1#集塵閥到8#集塵閥時間順序循環工作,直至命令停止。

4.4 報警程序設計

各個控制部分或元件出現故障時要有聲光報警,當報警發生時故障部分設備停止運行,或投入備用設備運行,或進行故障清理后繼續運行,或使用手動獨立回路單個啟動控制系統。故障包括各個電機的熱過載繼電器、變頻器故障、輸灰機的加壓過長、管路堵塞故障等等,采用三菱PLC的PLS指令可以很好的實現報警控制功能。

4.5 分離機控制部分

分離機屬于高慣性離心式機械,其工作特點為起動時工作電流較大,正常工作時負載較輕,停止時慣性較大,采用變頻器控制可以很好的減少啟動電機時對電網的沖擊,并采用屏蔽控制電纜減少變頻器對其它電器元件的高次諧波影響,本次設計采用富士FRNP11S系列變頻器控制分離機。

5 結束語

項目自動控制系統設計采用MELSEC A系列PLC,具有強大的擴展功能、高度可靠性及向上兼容性。A1SH CPU內部64K內存,8K步編程內存,256個I/O點,可擴展2048個遠程I/O點,鋰電池5年使用壽命,同時可通過網絡模塊(CC-link)與廠中臨近的另一套采用三菱A系列PLC生產線相兼容組網,也可組成分布式I/O,減少連線。投入使用一年多,設備的各項技術性能指標均達到了預期要求,大大提高了工作效率,降低了成本,達到生產改照的目的。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:PLC在化工廠粉體生產線中的應用

本文網址:http://www.guhuozai8.cn/html/solutions/14019317911.html