0 引言

關于制造業企業的協同問題,根據產品所處的不同生命周期階段,可以劃分為協同產品開發、協同生產運作管理和協同分銷3個方面。協同產品開發的研究早已開始,在理論和實踐上都已經取得了一定的進展;而對于協同生產運作管理,相關研究大都集中在管理方法和協同模式等方面,其應用實踐,尤其是基于信息系統的實際工程應用還相對較少。本文簡要介紹了在中歐合作項目中,為解決歐洲汽車工業中圍繞著核心的原始設備制造商(Original Equipment Manufacturer,OEM)如何開展生產運作管理的問題,進行的相關研究、應用系統開發與工程應用情況。

汽車工業和所有制造系統一樣,也面臨著市場環境的巨大變化,如全球化、可持續發展,以及商業環境的劇烈變化等。面對這樣的環境壓力,汽車工業中的企業網絡逐步發展成了由汽車生產商、OEM、第一層供應商和上游供應商等成員企業組成的,以長期聯盟形式緊密結合在一起的擴展企業,以應對挑戰。這種擴展企業中的協同過程,特別是關于生產運作過程的協同,是企業成功的關鍵因素之一。

本文對汽車工業擴展企業的協同運作管理的特點進行了相應的研究,總結出在這樣的擴展企業中的兩種協同生產運作管理模式,即汽車生產商—OEM廠商協同生產運作管理模式和OEM廠商—供應商協同生產運作管理模式。同時,總結了這兩種模式對以IT技術為支撐的信息管理需求。對第2種模式,有針對性地進行了深入研究,構建了一種基于關鍵性能指標(Key Performance Indicator,KPI)的協同生產運作管理框架。在該框架下開發了一種基于Web的面向汽車工業核心OEM廠商的協同生產運作管理系統,并進行了工程應用。

1 汽車工業擴展企業中兩種協同生產運作管理模式

在項目前期研究中發現,一個擴展企業生產運作管理的成功與否,在很大程度上依賴于擴展企業內商業伙伴間生產協同信息交換和信息管理的速度與效率,即商業伙伴間的信息交互機制(Information and Telecommunication Mechanisms,ITM)。汽車工業擴展企業中的各個成員企業雖然都已經成功應用了相應的企業資源計劃(EntERPrise Resource Planning,ERP)系統和供應鏈管理系統,但在面向協同生產運作管理的應用上,還缺乏針對協同生產運作過程特點的ITM解決方案,缺乏相應的信息系統支持。

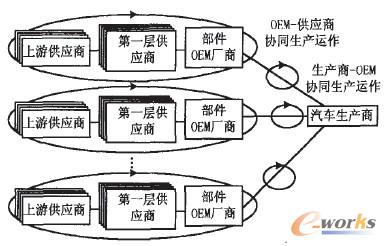

通過研究發現,目前及以后相當長的一段時間內,汽車工業擴展企業中協同生產運作管理將遵循兩種模式,如圖1所示,圖中的橢圓箭頭表示協同生產運作管理在擴展企業中發生的位置:

(1)生產商—OEM協同生產運作管理模式

圖1 汽車工業的協同生產企業網絡

在汽車工業擴展企業中,汽車制造商和部件級的關鍵OEM廠商之間的合作關系長期穩定,如歐洲主要品牌的汽車生產商,它采購車體、發動機等關鍵部件的OEM廠商是長期穩定的,即使市場、車型發生變化,這些OEM廠商也會隨汽車生產商一起調整自己的產品以保持合作關系不變,甚至在最終裝配廠的地理位置發生變化時,這些OEM廠商也會相應地在該地區設置配套企業。同樣,汽車生產商通常也不會在短時期內更換配套的OEM廠商。

在這種協同模式下,利用信息來支撐協同過程管理,主要是在汽車生產商和OEM廠商各自的ERP系統層面上實現協同。兩者通過各自ERP系統的協同,實現共同編制生產計劃、進行生產調度等工作。相應的研究和工程應用也已經廣泛地被各大ERP系統供應商重視,并逐漸應用于各大汽車制造廠商。

(2)OEM—供應商協同生產運作管理模式

這種模式目前盡管已經開始引起研究領域的深入重視,但是相應的系統和工程應用還較少。該模式發生在汽車工業的擴展企業內,在OEM廠商和它們的上游供應商之間的協同生產運作過程中,OEM廠商往往處于支配地位,主導并控制整個協同生產運作過程。這部分擴展企業在組織上比較松散,而且越往供應鏈的上游,合作關系越不穩定,可供選擇的上游供應商也越多。即使對同一產品,不同批次的采購也可能選擇不同的供應商。在這種模式中,協同生產運作過程發生的位置也與前一種模式明顯不同,不僅是在上下游的兩個企業之間,還覆蓋了沿供應鏈分布的多個企業。OEM廠商不僅關心它的直接供應商(第一層供應商)的生產運作狀況,也關心更上游的企業之間在生產運作過程中的協同配合問題。同時,由于OEM廠商處于經營的核心地位,上游供應商也會主動配合,以滿足OEM廠商的需求。這種協同與前一種模式明顯不同的是,OEM廠商處于支配地位,其自身的生產運作過程不受上游供應商的約束,而是要求上游供應商必須滿足自身協同生產運作過程的需求。OEM廠商發揮著協調和影響整個協同過程的作用,除了協調他們的直接供應商,往往還要協調上游供應商之間的生產運作過程。在這種模式中,協同過程發生的層次也與前一種不同,不是在車間一級的生產計劃與調度層次上,而是發生在企業之間的供求界面上。協同所需要的信息圍繞著訂單在企業間傳遞。核心企業通過各個上游企業在協同過程中表現出的一些經營行為,來了解整個協同過程的狀態,進而調整整個協同過程。歸納起來,這種模式的協同生產運作管理具有如下特點:

1)參與協同的各個企業之間的合作關系相對不固定,同樣的產品可能存在多家可選的供應商。

2)成員企業的生產往往根據具體的訂單或項目,多以短期合作形式進行組織。

3)OEM廠商在協同生產運作過程中往往發揮著核心企業的作用,協調和控制著參與協同的各個企業之間的協同過程。

4)協同的生產運作管理發生在針對各個企業最終產品的供求環節上。

5)協同發生在沿供應鏈分布的多級企業之間。與生產商—OEM模式不同,這種模式下信息系統對協同的支撐主要是滿足OEM廠商監控各個層次的上游供應商在協同生產運作管理過程中的行為和狀態,以便OEM廠商根據自身的生產運作管理要求,實現對上游供應鏈的協調工作。這種對信息系統的需求實際上提出了一個新的問題,即如何通過信息系統提供的數據,支持處于支配地位的企業掌握整個擴展企業當前協同運作管理的狀態,以便進一步做出協同生產運作管理的計劃與協調等決策。

2 基于關鍵性能指標的協同生產運作管理系統框架

根據對汽車工業擴展企業中兩種協同生產運作管理模式的研究,項目中針對OEM—供應商的協同模式對信息系統的特殊需求,研究設計了基于KPI的協同生產運作管理框架,進而在此框架下開發了基于Web的信息系統,并進行了工程應用。

2.1 總體框架

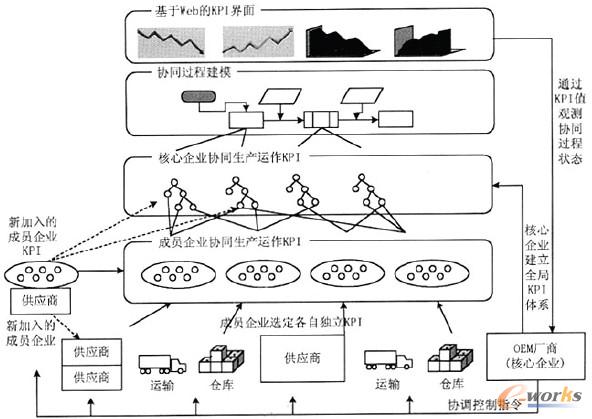

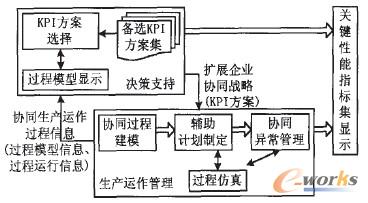

如前所述,OEM—供應商模式下的協同生產運作管理需要解決的主要問題是如何通過信息系統提供的信息,支持處于支配地位的企業及時掌握整個擴展企業的協同狀態,繼而實現對協同生產運作過程的協調與控制。為此,項目中建立了面向這種模式的基于KPI的協同生產運作管理系統框架,如圖2所示,并以此為基礎開發了應用系統。

圖2 基于關鍵性能指標的協同生產運作管理系統框架

(1)該模式下對協同生產運作管理系統的需求

1)在OEM—供應商模式下,進行協同生產運作管理的目的是使處于支配和管理地位的OEM廠商,能夠及時掌握上游供應商參與協同運作過程的活動和狀態,以便對供應鏈中各個成員企業間的生產運作過程進行協調。

2)協同生產運作管理要涉及到各上游供應商之間產品供求的各個環節,如供應、訂貨、采購、契約,以及分銷、發售、物料管理、資源管理、訂單管理等各個環節。

3)協同系統要能夠促進成員企業實現標準化的協同關系。

4)協同系統必須能夠在信息技術層面上集成各個成員企業的已有系統。

(2)實現協同生產運作管理的總體框架

在圖2所示的OEM—供應商協同系統框架體系中,通過以下步驟支持OEM廠商完成對協同生產運作管理過程的監控與協調:

1)對以OEM廠商為核心的協同生產運作過程進行建模。模型要覆蓋供應鏈中需要監控的各個協同生產運作環節。

2)OEM廠商根據自身對生產運作管理的需求,在協同過程模型中選擇需要監控的信息,并且以一系列KPI的形式設置到協同過程模型中,形成整個擴展企業的協同過程KPI體系,發布給各個成員企業。

3)各個成員企業根據OEM廠商發布的協同過程模型和需要的KPI,根據自身在協同過程中的位置,將自身的協同信息以KPI的形式配置到整個協同過程的性能體系中。在后續的協同運作過程中,成員企業通過這些KPI將自身的協同信息提供給OEM廠商。

4)處于支配地位的OEM廠商通過一個集成的界面,觀測這些KPI反映出來的信息,對協同過程的各個方面進行監控,掌握整個協同過程的狀態。當發現某方面的指標異常時,OEM廠商可以通過信息系統內部或外部對發生問題的環節發出協調控制指令。

本文開發的方案主要由系統建模、KPI配置、協同信息系統構建以及監控與管理4部分功能組成,用以實現對上述步驟的支持。同時,針對前3部分功能,集成開發了協同生產運作信息管理系統,用以支撐和實現企業中相應管理者對協同生產運作過程的監控與管理。

2.2 協同系統的關鍵問題

在上述框架中,協同過程建模、基于KPI的協同系統監控和信息系統構建是實現整體框架功能的3個關鍵問題。

(1)協同過程建模

協同過程建模的目的是使核心企業掌握擴展企業內部協同關系的具體狀況,同時為下一步在協同過程中配置KPI提供基礎。通過這一工作,可以有效地解決協同過程的描述和標準化問題。核心企業在這樣一種協同關系中處于控制和協調管理地位,因此,成為擴展企業協同過程標準的制訂者和調整者。

協同過程建模的對象主要是擴展企業中沿供應鏈分布的、與生產運作管理有關的各個方面,如供應、訂貨、采購、契約,以及分銷、發售、物料管理、資源管理、訂單管理等各個環節。建模層次上也包含了從協同戰略(如新市場建立階段,核心企業自身和成員企業的作用、執行策略等)到具體戰術層面(如運輸、存儲、發貨等環節),即采用分層次、分類別的建模策略。

建模方法上,當前主要的企業間協同生產運作過程建模方法主要從供應鏈建模擴展而來。常用的建模方法基本上可以分為確定性建模、隨機模型、混雜/仿真模型和為IT應用系統服務的形式化模型。根據前文所述的OEM—供應商生產運作協同模式的特點,可以劃定協同過程的范圍限于成員企業之間的傳遞活動,同時采用層次化、模塊化的建模策略,因此選擇了離散時間序列過程建模的方法實現協同過程的建模。通過基于Web的信息系統,提供在一定范圍內可定制選擇的標準化協同過程。建模所需的信息主要來自兩個方面:①引用相關供應鏈研究中的參考模型,如供應鏈運作參考模型(Supply Chain Operations Referencemodel,SCOR),協同過程規劃、預測與供應模型(Collaborative Planning,Forecasting and Replenishment ramework,CPFR);②OEM廠商原有的對協同過程的經驗積累。

建模的具體工作由項目組的研究人員和來自企業的開發人員共同完成。

(2)基于KPI的協同系統監控

系統的另一個重要問題就是通過KPI完成對協同過程的監控。采取這種策略的主要目的是以KPI集的方式表示協同戰略,即核心企業的協同戰略傾向于關心協同過程中的哪些信息。基于協同過程模型,通過向協同過程的各個層次、各個環節配置一系列KPI,觀察通過這些KPI在過程運行中監控到的數據,使核心企業及時掌握全部協同過程中各個層次和各個環節的運行狀態,繼而進一步對這些所關心的方面做出協同生產運作的控制管理指令。在實際操作中,核心企業根據以往的工業實踐和某些參考模型,針對協同過程設置監控所需的KPI體系。各個成員也根據企業自身生產運作過程的特點和在協同過程中的位置,確定自身所需的KPI集,加入到協同指標體系中,形成最終的整體協同過程KPI體系。全局的協同信息只由核心企業掌握,其他成員企業只關心與自己有關的協同信息。這種方式的另一個作用是可以恰當地配置整個協同過程中的信息傳遞結構(Information Transfer Structure,ITS),在協同效率和各個成員各自信息的保護之間取得折衷。

在項目的后續研究中發現,這種基于KPI的協同生產運作管理中,關鍵的步驟之一是完成KPI到協同過程模型的配置。根據前文所述的需求,在協同過程中,OEM廠商實際上只關心那些與協同生產運作有關的、能夠通過KPI反映的信息,而一些與此無關的過程信息,或一些不能被OEM廠商觀察到的信息,則不必出現在過程模型中。因此,對離散過程建模方法進行一定的改進,形成通過KPI反映的離散過程建模方法,具體如下:

離散時間序列過程建模方法中,過程模型可以通過集合P表示:Pi={Miactivity Mijunction Mirelation Miresource Miact-res Midecom Miduration}。

其中,Miactivity為過程Pi中的活動集合;Mijunction為過程Pi中的邏輯交匯點集合;Mirelation為過程Pi中的活動之間、交匯點之間,以及活動與交匯點之間的關系集合,具體連接關系用r表示,rijk表示過程Pi中活動/交匯點j到活動/交匯點是的直接連接;Miresource為過程Pi中的資源集合;Miact-res為過程Pi中資源到活動的配置關系集合,用Miactivity與Miresource之間的關系代數型數據結構表示;Midecom為過程Pi中的分解關系信息,通過Miactivity與其他過程Pj的關聯關系表示;Miduration為過程的執行工期集合。

在基于KPI的協同生產運作過程監控策略中,對協同過程建模實際上就是建立KPI到協同過程的配置關系,對于各個成員企業(包括OEM廠商和其他供應商)的協同生產運作管理過程Pi,進行如下步驟的配置:

步驟1 在建模的過程中,選擇恰當的分解層次。由于每個成員企業實際都有自己一定的生產運作管理過程Pi,完整的協同過程是這些過程按協同生產運作關系組合構建的,即協同過程Pc={Pi|i=1,...,n),行為協同過程中成員企業的個數。選擇恰當的層次,就是針對每個Pi,將Midecom改進為Mijdecom,構建協同過程的分解結構Micdecom。由于與前述的車間層次的協同模式不同,核心企業需要控制的協同過程是要恰當地深入到各個成員企業與協同生產運作有關的層次上,因此,Mijdecom相對于Midecom縮小了規模。實際項目進程中,這一步由項目組的成員和來自企業的生產運作管理人員共同完成,而且發現Mijdecom的規模遠小于Midecom。

步驟2 用可選擇的KPI集(KPI set),替代協同過程中的活動和資源等信息。核心企業只關心與協同有關的、能夠被KPI反映的信息,因此出于控制協同生產運作過程的目的,核心企業需要將選定的KPI配置到協同過程的各個層次和各個環節中,即用恰當的KPI Isi一代替過程模型中相應的活動與資源:Miactivity|→Isiact,Miresource|→Isires。同時,由于不同時期和不同外部環境下,協同生產運作戰略的不同,會導致所選擇的KPI集不同。例如,在市場開拓階段,協同生產運作管理的戰略側重于所有供應商相互配合,縮短特定車型的生產周期和上市時間,相應的KPI集選擇側重于生產周期控制,包括詢價時間、談判時間、運輸時間、生產時間和分銷時間,以及相關的資源利用率和成本等KPI集。而在某一車型的市場成熟期,協同生產運作管理側重于成本控制和質量控制,相應的KPI集選擇側重于質量功能的合理部署。因此,系統必須能夠根據不同的戰略設置不同的KPI集,供成員企業在實際管理中選擇,即從可選的KPI集方案。option{Is}中,選擇一個Isi:option{Is}|→Isi。

步驟3 根據原有過程中的約束關系Mijunction,Mirelation,Miact-res和Miduration,對替換后的KPI進行歸并與調整,即利用過程模型的連接關系、層次關系、活動與資源關系等,構建指標體系中指標之間的關系,同時去除因不同企業命名不同而重復的指標。各成員企業各自選擇KPI集組合到核心企業構建的指標體系中時,指標之間的關系決定了信息的傳遞結構,因此,需要對指標進行細致的歸并與調整,形成最后協同過程的KPI:Isiact|→Iscact,Isires|→Iscres。于是得到基于KPI的協同過程模型:

Pc={Iscact,Mijunction,Mirelation,Iscres,Miact-res,Mcdecom Mcduration}。

(3)信息系統構建

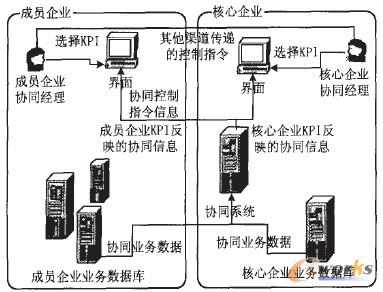

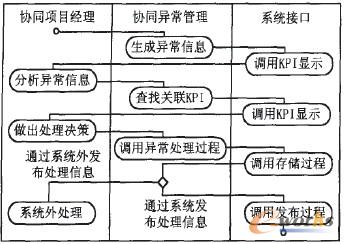

綜合地考慮信息共享機制、信息采集與集成,以及對價值鏈的跟蹤、監測與控制的策略和技術,項目中之所以使用基于Web的信息系統實現上述框架,主要出于以下考慮:①協同過程中,處于支配地位的OEM廠商進行全局控制,因此,可以由OEM廠商提供Web服務平臺運行的物理基礎和開發維護機制;②基于KPI的協同策略,在協同過程中,只需要了解KPI所反映的信息,不存在協同仿真、協同運算等復雜的協同工作,Web平臺可以滿足信息集成的需求;③各個成員企業實施的信息技術水平不同,技術平臺不同,基于Web的信息系統有利于實現跨企業、跨平臺的信息集成。在協同過程中,基于Web的信息系統應用過程,如圖3所示。

圖3 協同過程中基于Web的信息系統應用過程

系統的數據采集主要通過直接采集成員企業信息系統中的業務數據和管理人員人工選擇輸入兩種途徑實現。

同時,在協同系統的服務器端可以根據協同生產運作過程的管理信息,提供對協同決策的支持。通過在協同系統服務器端提供歷史數據等信息,可以觀察基于所選擇的KPI集模型的預期運行效果,進而調整指標的預設值和生產計劃,實現對決策的支持,從而形成不斷調整的循環協同管理過程。

3 應用系統構建

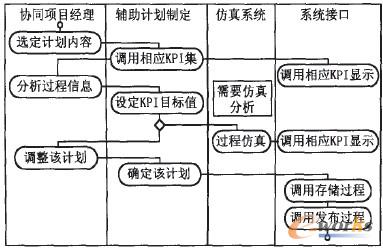

根據系統框架,項目中構建了基于Web的協同生產運作管理系統。協同生產運作管理系統由決策支持、生產運作管理和KPI集顯示3個主要功能模塊實現,其功能結構如圖4所示。

圖4 協同管理系統的功能結構

決策支持部分主要提供協同戰略制定功能。通過收集協同生產運作過程的信息,以某種KPI集選擇方案的形式反映協同戰略,并將方案選擇的結果傳給協同生產運作管理模塊,形成對協同計劃制定的約束條件。選擇的結果也同時提供給KPI顯示模塊。

生產運作管理部分主要包括協同過程建模、輔助計劃制定、協同過程異常管理和過程仿真幾個主要功能。供應鏈協同環節中,生產環節中的不確定因素對計劃實施的影響相對較小,而分銷環節中不確定因素的影響相對較大。基于此,項目研究中認為,系統面向的對象是協同生產運作過程,根據汽車工業產品生命周期相對較長的特點,可以認為協同過程是相對穩定的,即協同過程模型的生命周期比生產計劃的生命周期長很多。從這點出發,筆者采取了過程建模—輔助計劃制定—過程仿真—過程異常監控管理的策略,以實現具體的協同生產運作管理。

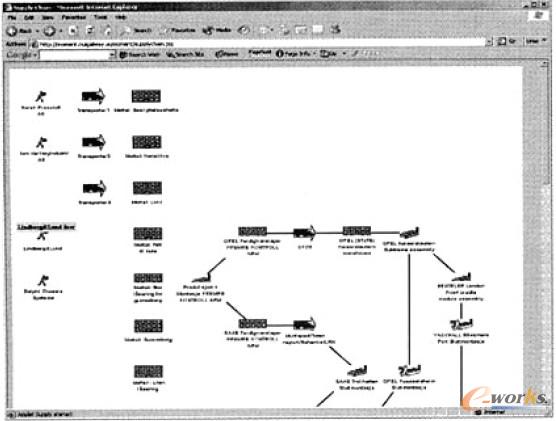

(1)協同過程建模主要實現將選擇的KPI方案配置到協同過程中,以Web界面的形式顯示,如圖5所示。每一個過程的環節中,用戶都可以展開形成KPI界面,如圖8所示。

圖5 以Web界面顯示的協同過程

(2)生產運作管理主要通過制定一系列計劃與監控實現,系統用輔助計劃制定模塊、協同異常管理模塊和過程仿真模塊共同實現。實施中通過設置KPI方案中各個指標的目標值或目標值區間,對比同一指標在實際協同過程中發生的數據,形成控制指令,完成協同系統的管理。這3個模塊的工作過程如圖6和圖7所示。

圖6 輔助計劃制定功能UML活動圖

圖7 協同異常管理UML活動圖

有一種協同數據建模過程中的異常管理方法,項目中擴展了這種方法,形成協同過程異常管理方法。這里的協同異常是指協同過程中,某些KPI集中的數據沒能達到預期計劃的標準。異常管理中最重要的環節是確定判斷異常的標準。在系統中,主要通過比較仿真結果和歷史數據作為判斷異常的參考,同時利用統計學的方法確定判斷異常的標準。

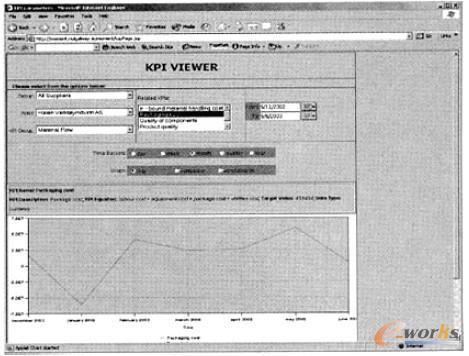

(3)KPI集顯示模塊主要提供了一系列與協同過程各個層次、各個環節相關的KPI的顯示功能。用戶對這些性能指標集的不同選擇,體現了生產運作管理戰略不同的側重點。基于Web的KPI選擇與顯示界面如圖8所示。

圖8 基于Web的關鍵性能指標選擇與顯示

4 系統應用

系統經過初期項目研究,研究機構、汽車廠商與咨詢公司的合作分析設計,原型系統設計與開發3個階段,已經初步將原型系統應用于歐洲某汽車生產商的兩個主要OEM供應商。

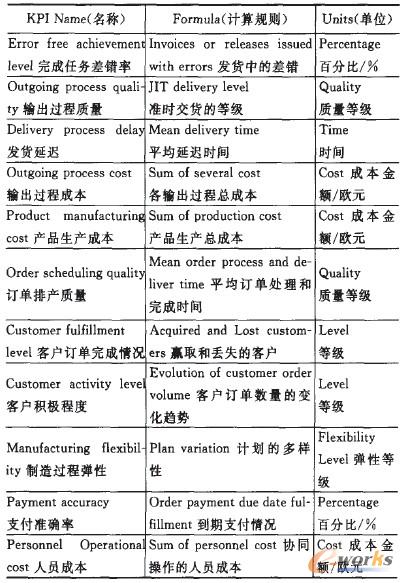

在項目進程中,采取了基于KPI的協同生產運作信息管理框架,對KPI的選取是全部工作的重點。實際項目中,為每個以OEM為核心的擴展企業設計了三層KPI體系,包括核心企業的生產運作信息管理頂層KPI(10個~20個)、核心企業生產運作信息管理第2層KPI(約100個)和成員企業參與生產運作過程KPI(約750個)。表1列舉了實際工程項目中選取的部分頂層協同生產運作管理指標。

在實施過程中,研究人員和工業用戶共同對圍繞著核心0EM企業形成的擴展企業進行了協同過程建模,通過層次化的過程建模方法和相應的KPI配置,形成了自下而上的,從詳細到概括的KPI體系。規范化了擴展企業內,供應鏈中不同部分、不同層次所必須關注的標準KPI集合。各個不同部分的協同生產運作過程參與者必須且只需關注這些性能指標。核心企業的生產運作管理者只需監控頂層和第2層KPI所反映的信息,而成員企業也只需通過規定的KPI集向核心企業提供信息。同時,偶然動態加入的成員企業,也只需參考系統提供的協同過程的KPI體系,調整自己的生產運作活動,從而迅速有效地參與到整個生產運作過程中。

表1 OEM企業實際定制的頂層關鍵性能指標(部分)

系統初步運行結果表明,原型系統的基于KPI的協同生產運作信息管理策略,在監控協同生產運作過程狀態、促進擴展企業內部協同過程的標準化、輔助新加入的企業迅速有效地參與協同生產運作活動等方面發揮了重要作用。但在核心企業和成員企業的指標體系融合、輔助決策支持等方面還有待進一步地研究與開發。

此外,在項目研究進程中,還對構建整個協同過程的KPI體系進行了研究和實踐。主要通過研究人員和企業建模者等多方參與群體決策方法和層次分析法(Analytic Hierarchy Process,AHP)等,確定KPI的選擇和在體系中的位置等內容。

5 結束語

項目中開發的框架方法與原型系統,已經開始在歐洲某汽車品牌的兩家OEM廠商中試驗應用,并繼續進行改進。在該項目的研究中,提出了通過KPI觀察、監控協同生產運作過程的方法,并初步給出了通過協同過程建模進行KPI配置的方法。項目中基于協同過程模型構建的KPI體系,實際上是協同系統的性能模型。該模型的構建方法、內在機理,以及基于該模型的決策支持等內容,都值得在后續工作中深入研究,如成員企業的KPI集如何組合構建成整體的性能模型、如何匹配和整理化簡等。目前,只是構建了性能模型,并通過基于Web的信息系統,將模型反映的系統狀態呈現給管理者,而如何輔助管理者進行分析并進一步做出決策,是下一步研究工作的重點。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:一種協同生產運作管理的方案與應用