1 企業(yè)現(xiàn)狀

法士特公司的重卡汽車變速器總成市場占有率在70%以上,其上游面對著國內(nèi)幾乎所有的汽車整車廠家,不同的整車廠對自己的零部件都有各自的特殊要求,相應(yīng)的每種技術(shù)要求就要對應(yīng)一種技術(shù)協(xié)議,也就是一個(gè)變速器生產(chǎn)型號,這就決定了法士特的設(shè)計(jì)模式必須按照訂單參數(shù)進(jìn)行設(shè)計(jì)。

多年的積累,法士特形成了自己產(chǎn)品的族譜,目前族譜有100多品種。以族譜為基礎(chǔ),結(jié)合上游廠商提出的技術(shù)要求簽訂技術(shù)協(xié)議,目前已產(chǎn)生有近2萬左右的技術(shù)協(xié)議,相應(yīng)地也衍生了 2萬個(gè)左右設(shè)計(jì)BOM。

產(chǎn)品的特點(diǎn)導(dǎo)致公司的變形件設(shè)計(jì)頻率很高,針對不同的訂單及設(shè)計(jì)BOM,裝配工藝都需要設(shè)計(jì)相關(guān)的裝配工藝文檔及裝配BOM。

2 存在的問題

① 目前,裝配工藝人員利用CAPP編輯工具可以完成工藝卡片的編輯工作。但裝配工藝文檔完成后是以文件的格式保存在plm系統(tǒng)里,不同類型的裝配工藝文件沒有進(jìn)行有效的關(guān)聯(lián),一旦涉及到變更時(shí),變更的范圍無法有效的統(tǒng)計(jì),難以做到變更的有效控制。

② 在新產(chǎn)品研發(fā)時(shí),研發(fā)的各個(gè)階段將產(chǎn)生不同階段(樣件、試制、批量生產(chǎn)等X的裝配工藝。目前,企業(yè)遇到轉(zhuǎn)換階段工藝文檔,由工藝人員進(jìn)行手工修改,工作量比較大,而且很容易出錯(cuò)或遺漏。

③ 設(shè)計(jì)BOM存在大量的變更,導(dǎo)致裝配工藝的變更,除設(shè)計(jì)BOM變更引發(fā)的裝配工藝變更外,還存在工藝內(nèi)部優(yōu)化變更以及生產(chǎn)現(xiàn)場引發(fā)的工藝變更等情況,都存在版本的管理。

④ 在裝配工藝完成后,需要將裝配工藝卡片中的各類數(shù)據(jù)進(jìn)行有效的分類匯總統(tǒng)計(jì),如工裝匯總表等,將此類報(bào)表提供給相應(yīng)的職能部門做相應(yīng)的生產(chǎn)準(zhǔn)備。目前,工藝卡片以文件的形式保存在PLM系統(tǒng)中,沒有做相關(guān)的分類統(tǒng)計(jì)匯總,目前由裝配工藝人員通過手工的方式進(jìn)行匯總統(tǒng)計(jì),數(shù)據(jù)量大,而且容易出錯(cuò)。

⑤ 設(shè)計(jì)BOM轉(zhuǎn)裝配BOM為手工進(jìn)行。目前設(shè)計(jì)完成后,裝配工藝人員接收到設(shè)計(jì)BOM,在現(xiàn)有的系統(tǒng)或工具中無法完成設(shè)計(jì)BOM轉(zhuǎn)裝配BOM的工作。需要裝配工藝人員通過手工的方式再完成裝配BOM的編制。由于設(shè)計(jì)BOM變更較為頻繁,導(dǎo)致裝配工藝人員在編制裝配BOM時(shí)工作量非常大,也存在疏漏情況。

綜合以上描述,需要有一個(gè)裝配工藝系統(tǒng)來解決設(shè)計(jì)BOM轉(zhuǎn)裝配BOM的功能,除此之外,還有相關(guān)的工裝資源庫的管理、工藝模板的優(yōu)化、質(zhì)量文件文檔模板的確定、工藝信息的發(fā)布以及裝配工藝系統(tǒng)與現(xiàn)有系統(tǒng)及后續(xù)MES系統(tǒng)集成等需求,均需要一系列系統(tǒng)管理軟件及應(yīng)用軟件統(tǒng)一平臺(tái)集成應(yīng)用。

3 項(xiàng)目研發(fā)目標(biāo)

① 建立一個(gè)完整、統(tǒng)一的數(shù)字化裝配工藝設(shè)計(jì)平臺(tái)對工藝信息和數(shù)據(jù)進(jìn)行統(tǒng)一管理。

② 進(jìn)一步規(guī)范工藝流程,建立適合企業(yè)技術(shù)業(yè)務(wù)流程標(biāo)準(zhǔn)的工作流程,保證設(shè)計(jì)與制造的良好溝通,提高工藝設(shè)計(jì)質(zhì)量。

③ 實(shí)現(xiàn)工藝數(shù)據(jù)的有效管理,確立單一數(shù)據(jù)源,建立工藝文件規(guī)程編輯平臺(tái),規(guī)范工藝文件格式和數(shù)據(jù)。

④ 通過與上游PDM系統(tǒng)、下游ERP、MES、WMS系統(tǒng)的集成,打通設(shè)計(jì)一工藝一車間數(shù)據(jù)流和信息流,發(fā)揮集成優(yōu)勢,實(shí)現(xiàn)對工藝文檔及與零部件的管理關(guān)聯(lián)關(guān)系進(jìn)行管理,便于查詢和使用。

⑤ 實(shí)現(xiàn)車間可視化裝配指導(dǎo),降低工人理解難度和消除出錯(cuò)可能性。

⑥建立企業(yè)工藝知識(shí)庫,實(shí)現(xiàn)企業(yè)工藝標(biāo)準(zhǔn)化和規(guī)范化,支持進(jìn)行工藝數(shù)據(jù)的快速統(tǒng)計(jì)匯總。

4 項(xiàng)目實(shí)施方案

為實(shí)現(xiàn)以上目標(biāo),需要做到以下幾個(gè)大的模塊建設(shè),完善改進(jìn)現(xiàn)有CAPP功能模塊,使之適應(yīng)工藝人員編制工藝作業(yè)文件需要,直接由系統(tǒng)導(dǎo)人并在裝配線終端顯示,以指導(dǎo)操作工現(xiàn)場裝配,實(shí)現(xiàn)裝配工藝數(shù)字化。而解決方案的核心是解決CAPP系統(tǒng)與PLM系統(tǒng)的集成模式,主要有兩種不同的集成方式,以下簡單分析比較其兩種不同集成方式的利弊。

4.1 采用CAPP管理系統(tǒng)與PLM系統(tǒng)集成方式

4.1.1 業(yè)務(wù)流程

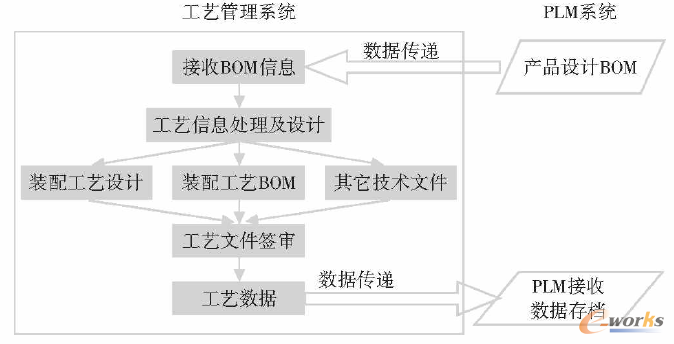

① PLM系統(tǒng)通過集成接口向CAPP管理系統(tǒng)傳遞產(chǎn)品BOM信息;

② CAPP管理系統(tǒng)接收到PLM系統(tǒng)傳遞的產(chǎn)品BOM信息后,通過規(guī)則在CAPP管理系統(tǒng)中創(chuàng)建BOM結(jié)構(gòu)或更新BOM結(jié)構(gòu);

③ BOM信息在CAPP管理系統(tǒng)中維護(hù)完善后,在CAPP管理系統(tǒng)進(jìn)行工藝編制任務(wù)的分派,編制后的工藝卡片保存在CAPP管理系統(tǒng)中,同時(shí),在CAPP管理系統(tǒng)中進(jìn)行工藝簽審;

④ CAPP管理系統(tǒng)提供開發(fā)定制功能,輔助工藝人員快速進(jìn)行裝配BOM編制,編制后的信息保存在CAPP管理系統(tǒng)中;

⑤ CAPP管理系統(tǒng)根據(jù)與PLM系統(tǒng)的接口約定,將相關(guān)的數(shù)據(jù)傳遞到PLM系統(tǒng)中進(jìn)行處理及備檔。

集成方案及業(yè)務(wù)數(shù)據(jù)交互流程圖,如圖1所示。

圖1 集成方案及業(yè)務(wù)數(shù)據(jù)交互流程圖

4.1.2 優(yōu)勢

①PLM系統(tǒng)專注于產(chǎn)品數(shù)據(jù)的維護(hù)和處理,CAPP管理系統(tǒng)專注于工藝數(shù)據(jù)的處理,利于裝配工藝卡片、裝配BOM及其它工藝技術(shù)文檔的編制;

② 基于CAPP管理平臺(tái)開發(fā)定制化模塊,輔助用戶進(jìn)行裝配BOM數(shù)據(jù)的搭建、修改與管理;

③ 雙方系統(tǒng)數(shù)據(jù)處理相對獨(dú)立,兩個(gè)軟件系統(tǒng)開發(fā)的邊界比較清晰,同時(shí),依據(jù)規(guī)定的接口規(guī)則容易判斷數(shù)據(jù)準(zhǔn)確性以及確定責(zé)任方,避免問題不清導(dǎo)致的互相推卸;

④ 裝配BOM功能可擴(kuò)充性強(qiáng),由于此定制功能基于工藝管理平臺(tái),因此,便于后續(xù)功能的繼續(xù)優(yōu)化和擴(kuò)充;

⑤ PLM系統(tǒng)中產(chǎn)品結(jié)構(gòu)變更時(shí),對現(xiàn)有的裝配BOM及裝配工藝影響不大,只要在原有基礎(chǔ)上進(jìn)行相應(yīng)的變動(dòng)就可以了,改動(dòng)量相對較小。

4.1.3 劣勢

① 數(shù)據(jù)處理在plm和CAPP供應(yīng)商提供的PDM兩個(gè)系統(tǒng)里進(jìn)行,數(shù)據(jù)讀取交互的穩(wěn)定性、更改的及時(shí)性存在較大風(fēng)險(xiǎn);

② 從項(xiàng)目管理角度考慮,項(xiàng)目關(guān)系到兩個(gè)公司的配合,一旦出現(xiàn)問題,存在責(zé)任不清的風(fēng)險(xiǎn)。

4.2 采用CAPP+定制模塊與PLM系統(tǒng)的集成方式

此方式是不使用現(xiàn)有CAPP管理系統(tǒng)平臺(tái),只使用CAPP編輯工具,再增加定制化的模塊功能,然后,再與PLM系統(tǒng)集成。

4.2.1 業(yè)務(wù)流程

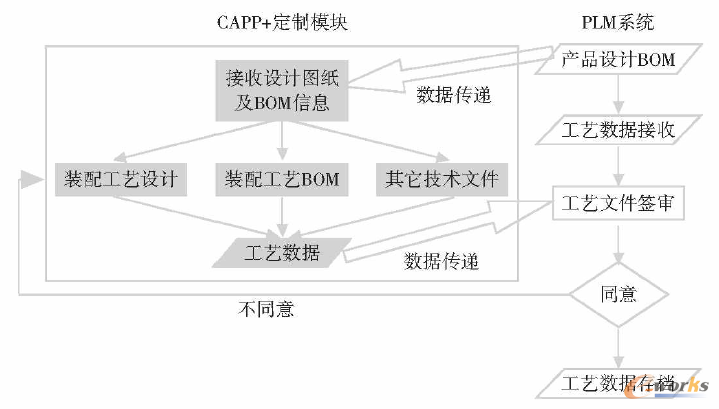

① PLM系統(tǒng)完成產(chǎn)品BOM信息后,按約定格式傳遞給CAPP系統(tǒng),同時(shí)調(diào)用CAPP系統(tǒng)程序(注意此時(shí)傳遞給CAPP的BOM是即時(shí)傳遞,不在CAPP中進(jìn)行存儲(chǔ));

② CAPP接到PLM系統(tǒng)傳遞過來的產(chǎn)品BOM后,調(diào)用定制化的功能模塊進(jìn)行裝配BOM編制;

③ 裝配BOM編制完成后,CAPP依據(jù)接口規(guī)則將編制好的數(shù)據(jù)傳遞給PLM系統(tǒng);

④ PLM系統(tǒng)接收數(shù)據(jù)后,在PLM系統(tǒng)進(jìn)行數(shù)據(jù)的后續(xù)處理。

業(yè)務(wù)操作數(shù)據(jù)交互流程圖,如圖2所示。

圖2 業(yè)務(wù)操作數(shù)據(jù)交互流程圖

4.2.2 優(yōu)勢

① 由于沒有CAPP管理系統(tǒng),因此,接收的PLM系統(tǒng)產(chǎn)品BOM數(shù)據(jù)信息是即時(shí)信息,即不需要保存,在PLM系統(tǒng)中需要進(jìn)行工藝文檔編輯或裝配BOM編制時(shí)就調(diào)用CAPP工具+定制模塊來進(jìn)行操作;

② 同一個(gè)系統(tǒng)平臺(tái)具有數(shù)據(jù)處理優(yōu)勢;

③ 從項(xiàng)目管理角度考慮,兩個(gè)軟件同一個(gè)公司負(fù)責(zé),后期服務(wù)優(yōu)勢明顯(不存在扯皮現(xiàn)象)。

4.2.3 劣勢

① 由于是即時(shí)信息,因此,在進(jìn)行編制工藝文檔或裝配BOM時(shí),如果需要進(jìn)行適時(shí)保存(防止因意外導(dǎo)致數(shù)據(jù)丟失),那么就要頻繁的進(jìn)行CAPP+定制模塊與PLM系統(tǒng)的數(shù)據(jù)交互,對系統(tǒng)的穩(wěn)定性提出要求;

② 集成系統(tǒng)之間數(shù)據(jù)的交互次數(shù)越多,意味著系統(tǒng)出現(xiàn)錯(cuò)誤的機(jī)率也會(huì)提升,也增加了集成功能的廣度和難度,而在某一方系統(tǒng)的升級、功能擴(kuò)展時(shí),會(huì)對另一方系統(tǒng)產(chǎn)生影響等。

5 結(jié)語

結(jié)合以上方案論證,兩種方式均存在各自的優(yōu)缺點(diǎn),方案2具有數(shù)據(jù)交互及時(shí),信息準(zhǔn)確的優(yōu)勢。從項(xiàng)目管理角度考慮,方案2只使用CAPP的軟件工具功能,數(shù)據(jù)的處理、工藝文件及BOM的簽審流程均在一個(gè)系統(tǒng)里進(jìn)行,系統(tǒng)的穩(wěn)定性較好,而且軟件供應(yīng)商責(zé)權(quán)明晰,便于售后處理,所以,我們選用方案2的模式。

CAPP系統(tǒng)與PLM系統(tǒng)的集成模式的方案一旦確定,項(xiàng)目流程梳理的關(guān)鍵問題得以解決。再加上完善產(chǎn)品開發(fā)、工藝開發(fā)流程,根據(jù)產(chǎn)品設(shè)計(jì)BOM,創(chuàng)建工藝制造BOM,完善CAPP功能模塊,集成整合公司現(xiàn)有PLM、ERP、MES、WMS等系統(tǒng)軟件,最終實(shí)現(xiàn)了從產(chǎn)品開發(fā)、工藝設(shè)計(jì)到生產(chǎn)制造等整個(gè)工廠體系的裝配數(shù)字化工程。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:汽車變速器總成裝配數(shù)字化工程

本文網(wǎng)址:http://www.guhuozai8.cn/html/solutions/14019320862.html