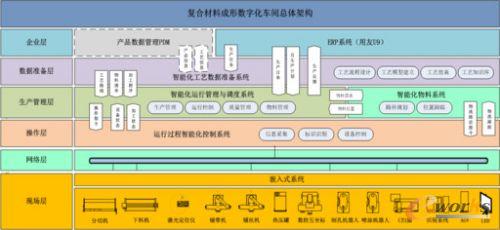

圖1 基于復合材料構建成形的數字化車間總體架構

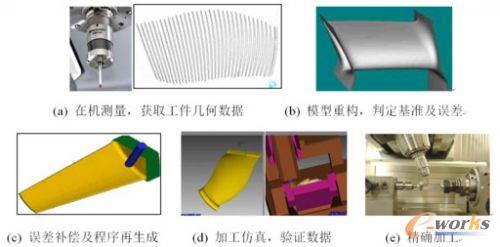

圖2 自適應系統:a→e的協同控制加工

在產品及零件制造活動中,制造工藝是利用加工設備、加工工具、人的技能等把原材料轉變為成品零件的方法和過程,也是基于人的智力與體力勞動把設計圖樣及其技術要求轉變成實際產品的知識和能力先進工藝與裝備是發展智能制造的根基

在產品及零件制造活動中,制造工藝是利用加工設備、加工工具、人的技能等把原材料轉變為成品零件的方法和過程,也是基于人的智力與體力勞動把設計圖樣及其技術要求轉變成實際產品的知識和能力;裝備是基于加工工藝原理實現產品零件加工的設備,是制造工藝實現的載體。智能制造是工業化生產在經歷了機械化、自動化發展的基礎上,在計算機技術快速發展的背景下繼續向數字化、網絡化、智能化發展,形成以“動態感知、實時分析、自主決策、精準執行”為特征的先進生產模式。

傳統的機械化、自動化生產是通過加工設備延展了人的體力能力,智能化生產則是通過計算與通信技術、人工智能技術等增強知識自動化能力,延展了人的智能處理能力。無論何種生產模式,產品零件的制造工藝是主線,依托工藝形成制造知識,將制造知識植入加工裝備或生產系統,是實現智能生產的前提條件,所以先進工藝與裝備是實現智能制造的根基。基于產品和制造過程的數字模型環境,工藝與裝備、通信與計算技術、知識工程與人工智能是實現智能制造的核心基礎。在未來的產品制造過程中,制造數據、互聯互通、自主決策將成為生產活動的核心:制造數據是生產過程處理的基本對象,貫穿生產活動的整個過程;設備之間、設備與產品之間、數字空間和物理空間之間基于信息通訊技術實現互聯互通,實現數字量的傳遞;基于計算機技術及人工智能技術,實現數字量傳遞與處理、物流傳輸與交換、作業流程的智能處理。

在中航工業智能制造總體架構的4個層次中,生產管理層、控制執行層是工藝與裝備應用的中心場所,它涉及到中航工業智能制造推進計劃中建立智能生產管理系統和集成自動化系統、智能工藝裝備研發平臺、工業機器人集成應用技術平臺、智能制造規范及驗證平臺等重點任務,這些內容也是中航工業制造所當前和今后服務航空企業、推動智能制造在企業落地所要開展的主要工作。

智能車間和生產線是實施智能生產活動的主體

中航工業智能制造集成模式是以產品生命周期和生產生命周期為主線進行總體規劃設計的。基于系統工程思想,在產品策劃階段主要開展產品規劃、需求工程、產品設計、快速原型等活動以形成數字和虛擬產品;通過開展協同制造工程,同期完成工廠、車間以及生產線的設計,形成數字和虛擬工廠;在產品實現階段,真實工廠開始運行,通過供應鏈、企業制造資源系統,建立產品生產的基本前提條件,具體的生產活動通過部署在智能車間和生產線上的智能制造執行系統來進行。智能制造執行系統獲取和同步數字化工廠的生產數據,通過認知技術系統支持智能化處理,通過多模態接口(集成、標準、交互)支持制造數據和物料的流動,實現車間和生產線層面的智能化生產。

智能車間/生產線建設與運行中涉及的關鍵技術主要有:生產布局建模仿真與優化、生產資源規劃與動態調度、對多源信息的全面和實時采集、多源信息在生產系統各要素間的動態通訊、基于實時生產狀態的數據資源聚合和分析決策、數字量驅動的車間/生產線精準運行等關鍵技術,這些關鍵技術是賽博物理生產系統技術的重要組成部分,是建立自組織、自學習、自適應和自優化的生產系統的核心技術。制造所近年來在智能車間和生產線整體方案設計和實施方面開展了一些工作,復合材料構件成形數字化車間是其中的一個實例。

復合材料構件成形數字化車間是制造所和中航復材共同承擔的國家發改委智能制造裝備發展專項項目,其主要目標是將目前以人工作業(手工鋪放、激光定位、人工搬運等)為主的生產方式轉變為數字化生產方式,在現有熱壓罐、復雜型面掃描檢測設備基礎上,增加自動鋪帶機、自動鋪絲機、高速銑床等數控設備以及噴涂機器人,開發相應的三維工藝設計系統和車間運行管控系統,實現車間的數字化運行。針對項目要求,制造所通過生產線建模與仿真,分析了生產瓶頸和物流路徑,建立了優化的工藝流程,梳理出了車間數據的傳遞關系和處理方法,建立了數字化車間總體架構(見圖1),搭建了復材車間數字化加工、多源數據采集、車間運行管控、現場網絡通訊等基礎軟硬件環境,形成了數字化車間的雛形。目前項目正在進行現場調試。

智能裝備是智能生產實施的保障

智能裝備是在現有數控裝備所具備的數字控制能力基礎上,增強感知決策功能,提升制造裝備的智能處理能力。智能裝備是控制執行層完成產品加工的基本場所,保障生產數據或指令的執行和實施,完成產品的加工。

智能裝備的整機結構、功能部件、控制原理等都與工藝方法有關,涉及的關鍵技術主要有:工況的動態感知與信息采集、位置或狀態判定及誤差分析、基于工藝知識的決策處理技術等。不同工藝方法有其特有的工藝參數——加工目標關系曲線和制造知識,這些工藝曲線和制造知識嵌入到智能裝備的控制系統中,支持基于工況的實時分析和決策處理。工程實現中,通過集成位置、力、熱、振動、視覺識別等傳感元件實現工件位置、幾何形狀、加工工況的實時采集,通過信號分析處理、位置誤差分析、運動狀態分析等確定工況狀態、工作曲線等,在現有控制裝置上通過嵌入工藝參數——加工目標關系決策規則、基于工藝知識的決策處理實現、基于加工工況的處理,控制系統按決策結果給出的工藝參數、針對工況的處理措施等驅動執行機構運行。

制造所在為航空企業提供各類航空專用工藝裝備的基礎上,正在向智能工藝裝備轉型,自適應加工系統、雙光束激光焊設備的研制應用是兩個典型實例。

自適應加工系統是基于發動機大型復雜葉片加工需求而開發應用的。葉片進入數控加工階段時,通過葉身型面確定加工基準,加工區也只是葉身型面上的一部分,必須對工件實際的定位誤差、型面誤差進行補償后才能進行加工。其中的關鍵技術是基于實測數據的模型重建與誤差補償處理方法和測量—調整—控制的集成。這種測量—調整—控制集成為一體加工系統也可以應用到采用成形、焊接、機加工藝組合制造的大型整體結構件中。

雙光束激光焊是針對具有多曲面、變截面、夾層結構帶筋整體壁板制造而開發的。蒙皮成形后,通過雙光束激光焊接工藝方法將加強筋焊接在蒙皮上形成帶筋整體壁板結構,蒙皮、加強筋裝配時由于各工件的誤差導致工件定位相對位置不能按模型準確定位,激光焊接頭一方面要跟隨實際的空間曲線形狀焊縫移動進行焊接,另一方面又要同對側的另一束激光焊接頭保持同步,必須要實現焊縫軌跡的實時檢測和跟蹤移動,才能實現雙光束激光焊接。針對這種工藝需求,制造所研制開發了11軸多功能激光焊接設備,但目前采用人工示教方法實現實際焊縫的檢測跟蹤,誤差大、效率低,下一步將繼續突破機器視覺技術,實現空間焊縫位置精準識別和自適應跟蹤控制,以更好地滿足新型結構件制造的需求。

制造所作為中航工業智能制造創新中心的依托單位之一,將從以下三個方面積極推進中航工業智能制造推進計劃的實施:第一,立足行業內,通過國內外合作,研發具有自主知識產權的智能生產管理系統和集成自動化系統;第二,建立工業機器人集成應用研發平臺,針對企業需求開發各類機器人集成應用系統;第三,建立智能工藝裝備研發平臺,為企業定制智能化的專用工藝裝備和高檔數控機床,并定制開發相應的編程與仿真等軟件工具。

制造所將以智能制造創新中心為平臺,著力突破智能制造關鍵技術,針對產品制造工藝凝練和應用制造知識,為企業提供智能裝備、智能車間/生產線和生產單元的整體解決方案,并提供全生命周期的服務,推動智能制造在中航工業集團落地并取得實效。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文網址:http://www.guhuozai8.cn/html/solutions/14019320931.html