當前,美國波音公司、日本豐田公司、韓國LG電子公司、美國雷神導彈公司等世界級跨國公司正著力推動超材料技術的產業化進程,積極搶占超材料市場份額。在搶占市場份額的道路上,超材料的制造工藝起著舉足輕重的作用,以美國為首的多個國家都對超材料的制造工藝進行了深入研究,并取得了突破性進展。

超材料是由周期性或非周期性人造微結構排列而成的人工復合材料,核心思想是通過復雜的人造微結構設計與加工,實現人造“原子”對電磁場或者聲納的響應,核心理論之一即為描述電磁波傳播軌跡與超材料特性的變換光學。超材料技術屬于前沿性交叉科技,所涉及的技術領域包括電磁、微波、太赫茲、光子、先進的工程設計體系、通信、半導體等。2010年,超材料被《科學》雜志評選為過去10年中人類最重大的十大科技突破之一,引起廣泛關注。隱身衣、智能汽車、無聲潛艇,這些科學幻想隨著超材料的發展終將成為現實。

一、激光直寫技術

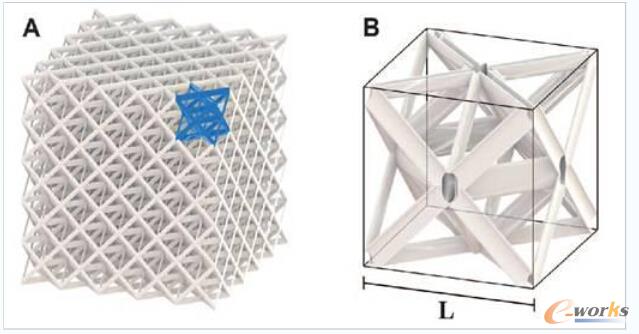

鋁納米晶格架構(A)微結構CAD模型,藍色區域代表單個晶胞(B)微結構剖面

加州理工學院科研團隊使用一種叫做雙光子光刻的激光直寫技術制造出了能復原的彈性陶瓷。該技術制造出的中空管網狀的氧化鋁結構厚度為5納米到60納米,管直徑在450納米到1380納米內,而且,整個網絡比一張紙還薄。研究人員稱,當陶瓷管壁小至10納米時,能夠達到85%的彈性變形。參與研究的盧卡斯·梅扎表示,這種陶瓷能在“普通物質無能為力的地方大顯身手”,例如,航天飛機或者噴氣式發動機需要使用陶瓷防護瓦而非金屬罩來隔熱的設備。

德國卡爾斯魯厄理工學院(KIT)的科學家利用spinoff Nanoscribe直接激光寫入法制造出了觸覺隱形斗篷,其制造精度僅超過設計樣本長度幾毫米。該觸覺隱形斗篷由聚合物制成的超材料制作。這種超材料是按次微米精度構造的晶體結構。它由針尖相接觸的針狀錐組成。接觸點的大小需精確計算,以滿足所需的機械性能。通過這種方式,構造出的結構通過手指或測量儀器無法感受到。

二、電子/離子束刻蝕

2012年8月,美國哈佛大學的Federico Capasso及其同事設計使用光刻技術電子束從一個60納米厚的硅片上蝕刻出一種平的超材料鏡頭,該鏡頭使用金的超材料二維陣列。在制造過程中,通過選定超材料陣列特殊的形狀和間隔,物理學家能使選定波長的光精確地到達一個焦點。該超材料鏡頭可用于智能手機內置相機中。當然,這種平面鏡頭仍然會受到光衍射的限制。不過超材料提供了一種制造“超級透鏡”的方式,或能超越這些限制。

三、3D打印:微立體光刻投影

美國研究團隊設計的一個基本單元結構,稱為八位組桁架單元,用聚合材料通過3D微立體光刻投影技術打印出來

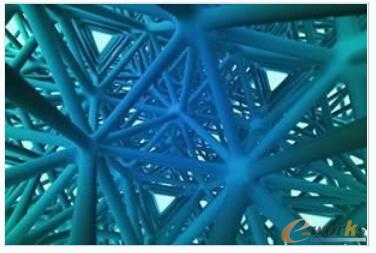

超級材料晶格全陣列的形象化演示圖

3D打印技術不僅僅可以制造產品,也可以開發自然界中不存在的新材料。美國勞倫斯利弗莫爾國家實驗室(LLNL)和麻省理工學院的研究人員使用3D打印技術開發出一類新的材料:超輕、高硬、高強超材料。研究團隊以納米微格為基礎,使用3D噴射微立體光刻投影技術制造出超材料結構單元。制造過程可以使用不同的材料,包括聚合物、金屬和陶瓷等。這種超材料具有與氣凝膠相同的重量和密度,但剛度是其10000倍。面向不同的應用,該超材料具有不同的機械性能和熱性能,如強度、密度、熱膨脹。未來,具有這些特性的材料可能會被用于開發飛機、汽車和航天器的零部件。

除上述三種技術外,超材料還可以使用納米壓液、電路板印刷、自組裝法等技術制造。

超材料平板衛星天線

中國在超材料的制造方面處于世界前列,國內一些高校和企業已經取得了實質性的技術成果。

中南大學教授黃小忠的團隊利用3D打印機,通過對材料進行編碼,獲得了一塊邊長18厘米、包括10萬個物理單元的具有隱身性能的超材料,有望實現我國未來太空隱形飛行器的零部件快速打印和更換。

深圳光啟已經實現超材料的規模化生產,2013年建立了全球首條超材料微結構精試線,設備定制化程度高達70%。光啟的主要產品包括超材料平板衛星天線、臨近空間飛行器、智能光子系統等,覆蓋國防、通信、民用等領域。其中,衛星天線年生產能力可達百萬面,為中國的超材料產業化進程奠定了堅實的基礎。

相信隨著制造工藝的進一步發展,超材料的制造成本將會隨之降低,未來超材料的應用將更加廣泛,或將引發新的產業革命。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:超材料精細產業化必經之路:制造工藝的發展

本文網址:http://www.guhuozai8.cn/html/solutions/14019320941.html