2005年的12月,也就是十年前,國內有一家媒體針對中國信息化企業做了調查,該媒體雜志的人非常沉重的告訴我“我們調查的結果顯示,中國制造業CAPP非常少,國外的廠商都沒有CAPP軟件,國內的CAPP軟件的發展是不是很擔憂呢?因此,那一屆e-works舉辦的PLM年會上,開目拿出了一系列工藝軟件產品,就是證明一個觀念,中國的工業存在多久,工藝就會存在多久,同時工藝不會消失,工藝一直在改變。

我們發現工藝需求這幾年的變化非常激烈:

第一個變化,以前常常覺得工藝就是做工藝規劃,當工藝設計從二維變成三維的時候,工藝審查的工作量變得非常大,所以工藝審查變成了迫切需求;

第二個變化,以前認為工藝審查只要提供一個結果文件就可以了,但很多大型企業里面,僅僅提供結構還不夠,還要非常詳細的結構化數據,也就是還需要一個新的制造BOM出現,它和以前的SBOM和PBOM都不一樣;

第三個變化,可視化應用 將3D CAPP作為支撐,所以我說工藝的需求演變非常劇烈。

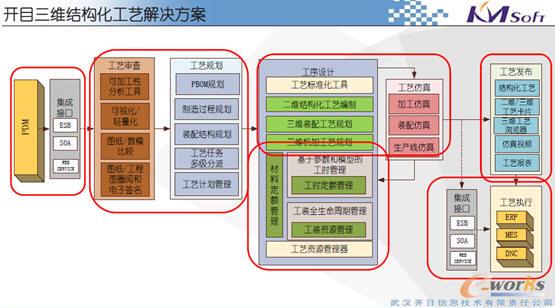

為什么會發生這些巨大的變化呢?我想有三個原因:第一,大型的工業企業尤其是軍工企業要求三維下車間;第二,以前工藝文件只要給客戶,但現在還要進行數據的全關聯;第三,管理粒度明顯比以前細。現在,三維下車間、數據全關聯、管理細粒度已經形成了工藝的系列變化,所以開目推出了三維化、結構化、可視化的工藝改解決方案,是原來在開目領先工藝的基礎上進行的改變。

第一,工藝化里面形成了工藝規劃,增加了工藝審查,工藝化本身也有三維結構非常明顯;

第二,工藝已經從完全的二維工藝編輯轉變到三維編輯,目前三維機械加工工藝成為大型裝備制造企業的基本需求,工藝和仿真緊密相關;

第三,材料定額、工時定額和工裝的管理;

第四,是工藝可視化。

三維結構化工藝解決方案

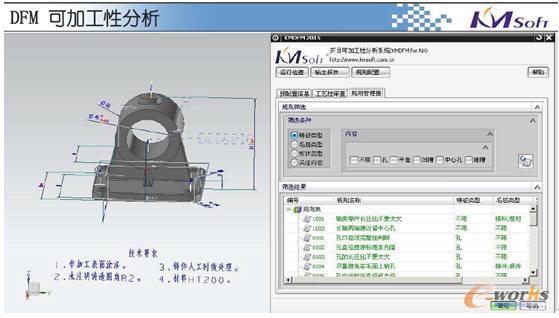

首先來看工藝性審查。以前是基于二維的圖進行工藝審,現在三維零件進行工藝審查還不容易,是盲孔的還是尖銳的,還是孔是什么標位并不容易,雖然三維表現很直觀,但審查的時候并不容易,所以要進行工藝審查之前的工藝校審。目前我們提供了一些工具:一是可加工性分析設計;二是數目的差異性比較;三是可視化輕量化工具;四是工藝教程工具。

首先看第一個,大家看看這么簡單的特征,當設計人員畫出來的時候,要把這個零件剖析開來,才可以看到是否合理,但如果用DMF檢查就可以發現,可以高亮度的告訴你。現在都是MBD的標準方式,里面就有基準面沒有標,這就是DFM可加工性分析的核心功能。它主要幾個部分:一是機械類可不可以加工;二是鈑金類的加工,還有產品的裝配設計方面,包括標準設備的規范性,最后出可視化的報告,這就是可加工性分析、對裝配和工藝人員非常有好處。(如圖示)右下角的圖進去之后,就會告訴軸內長徑比太大,兩端應該有中心口,可以發現很多缺陷在里面。

DFM可加工性分析

可加工性分析有哪些地方可以應用呢?三維圖形完成之后,基于DFM可加工性分析的階段,其實它背后有很多知識化、智能化的東西在支撐,現在把每個企業的規則整理并放在里面,所以需要工藝審查來支撐。同時DFM報告可以應用在成本和空間,它對成本估算、可加工性分析都有非常好的需求。

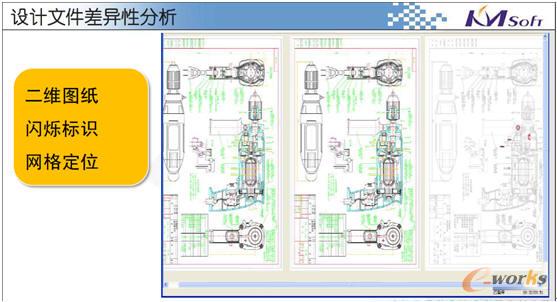

可以進行圖紙比較,對二維和三維的設計圖紙進行差異性分析比較。針對圖紙中有差異的地方可以閃爍標識并進行網格定位。

設計文件差異性分析

基于工藝規劃的環節,本身沒有太多的變化,都是基于EBOM開始的。EBOM本身沒有太多的變化,但工藝過程里增加了一些新的內容,制造工藝的優化,叫ABOM,或者是PBOM,叫制造過程的BOM。

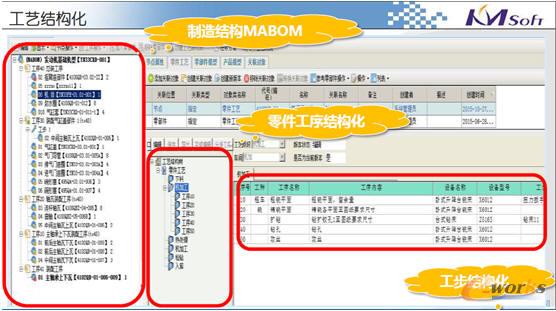

這個制造過程的BOM是結構化非常重要的核心。大家看看制造過程與PBOM的區別:(如圖示)右邊的PBOM全是零件或者部件,左邊是我們所需要的ABOM,節點都是裝配工序,工序下面都是子工序,下面是制造過程的規劃,就是有串性、有變性,我們在編工藝的時候,傳統的二維工藝都沒有了,純粹是結構化的工藝。

制造過程的BOM結構化

我們看結構化的工藝體現在哪些方面,制造過程的ABOM工序和零件在一起了,第二個是零件的加工工藝全是結構化的,所以零件的工藝是結構化的。第三到工藝BOM環節還是結構化的。大家看工藝信息的粒度是不是越來越小呢?管理的力度制造了BOM,機械加工BOM,工藝屬性和工藝BOM信息結構化。工步管理粒度越來越細了,以前只是給工藝號,現在還有版本信息。工藝水平里面都是一個個的對象,也可以校對審核審批。

零件工藝結構化

前面講的是工藝信息的結構化,現在要進行工藝結構的商業化,怎么講呢?(如圖示)大家看,這是一個燃油系統管路工藝,目前燃油系統的管路工藝大部分還是首先做一個模型,要有一個真正的模擬樣機,然后現場取樣,知道現場的樣子,做一個真實的物理管子出來,這是創新工藝,非常費時,不是完全虛擬,是要做出真正的物理無形,這時候裝備工藝非常差。因為物聯網信息還沒有用上。

燃油系統管路工藝

還有一個用得比較多的線纜敷設工藝,很多企業都有這樣的問題。首先裝配量非常大,浪費驚人,第二是線卡在什么地方,卡扣的位置沒法預定,只能在現場預定,整個工作的不確定性非常大,把工程性和科學性做成了藝術品。

由于不同的操作人員,電纜鋪設的結果是不一樣的。于是,我們就推出了三維裝配工藝,叫3D AST。開目的裝配包含了很多裝配的工裝工具,各種裝配知識都在里面,一看就是為裝配工藝或工藝人員服務的。因為有很多工藝元素在里面。

三維裝配工藝

還有三維機械加工,開目的三維機械加工有個特點,制造特征開始識別的是加工特征,識別完成之后有工藝決策的知識化,就是把現場加工規范都放在里面促進和幫助工藝人員進行工藝設計,另外各種信息都是自動退化,各種加工原料都可以自動推薦給你,還可以加工仿真。所以開目的三維機架工藝之所以在軍工企業很受歡迎,因為節省了很多繁瑣的程序,就是因為工藝決策知識化、工藝信息結構化、模型生成智能化。給大家看看,第一個是制造特征識別,第二個是模型信息提取,第三個是工藝決策知識化,工藝推薦給你,是通過數據庫里面分析推薦給你的工藝決策。

基于參數和模型的工時管理系統

工時管理工具,對大型裝配制造企業是參數化的。上工時的時候,只需要管截圖的直徑之、管的壁厚,很快可以告訴你工時是多少。通過工時模型庫可以不斷擴充,形成企業工時定額計算信息,已經應用到很多企業了,非常成熟。很多小企業不太重視工裝,實際上工裝是非常重要的,我們要對工裝作為全生命周期管理,包括工裝的設計、生產等等。

總結一下,第一,三維結構化、可視化工藝主要是在工藝規劃前面增加了工藝審查,工藝審查有很多的方法。第二,工藝規劃本身增加了三維結構化的數據,在工藝工序設計階段進行三維機械加工和三維裝配工藝。同時還有輔助三大模塊:工時管理、材料定額管理和工裝管理,有一套的全生命周期管理的手段。最后,是工藝發布,我們推薦的是可視化的工藝發布手段。

為什么是開目公司提出三維可視化工藝、結構化工藝?我想了很久,這可能和開目的用戶有很大的關系,開目的用戶比較多的是國有大型裝配制造業,比方說長城汽車、長安汽車、柳州五菱、重慶力帆等,工程機械前十強有五強用的是開目的工程軟件,正是因為這些大型企業的應用,催生了開目的不斷發展。

比如說在航空航天、電子科技集團、兵器集團和船舶集團等等都用開目的軟件,他們特別需要工藝,和中小型企業不一樣,大型企業對工藝的重視或者對數字化發展促使開目在三維領域不斷往前!

回顧開目工藝有三個關鍵詞,第一個關鍵詞是三維化,第二個關鍵詞是結構化,第三個關鍵詞是可視化,代表了開目工藝領先的三個關鍵詞!

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:三維結構化、可視化工藝管理解決方案

本文網址:http://www.guhuozai8.cn/html/solutions/14019320943.html