概述

鍋爐制粉系統為負壓式制粉系統,配備2臺中儲式鋼球磨煤機,自機組投產以來,其制粉系統一直為手動操作,給煤量以及磨煤機入口冷風擋板、熱風擋板開度均為手動調整。

為了提高機組自動投入率,先后對制粉系統控制方式進行了多次改進,例如,為了克服磨煤機出口溫度與入口負壓控制相互影響的問題,采用計算機解耦控制方案,由于沒有完善的磨煤機負荷自動控制系統,投入效果不好;為了完善磨煤機負荷自動控制系統,加裝磨煤機料位控制系統,音頻傳感器在高料位時,感測聲音不靈敏,存在較大遲延,很難投入自動控制方式。

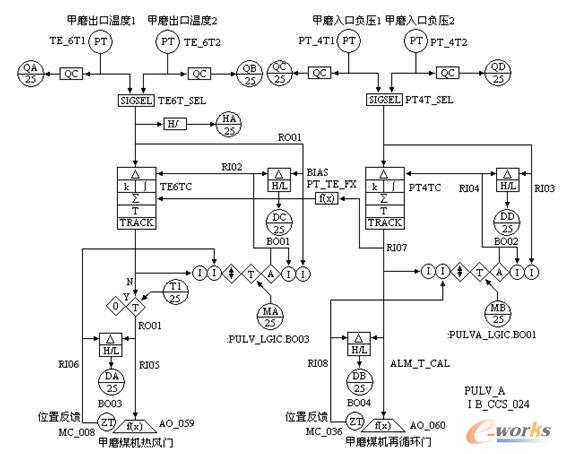

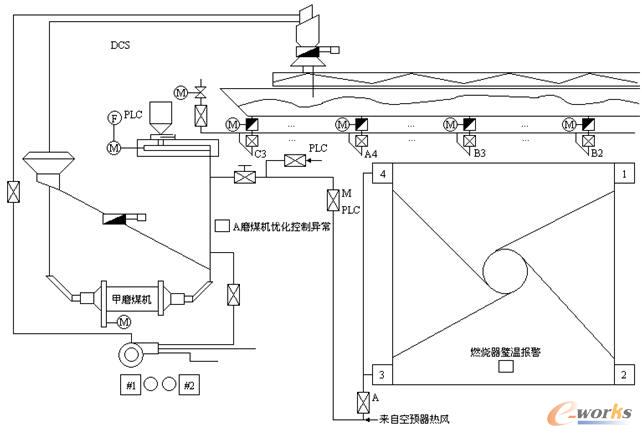

隨著機組DCS改造,完善IA'S系統硬件構成,進行系統升級,磨煤機出口溫度控制與入口負壓控制方案如圖1。該方案雖然通過函數PT_TE_FX,考慮了出口溫度控制與入口負壓控制的解耦關系,投入自動控制方式以后,運行反映效果不好。

(a) PULV_A控制功能

(b) PULVA_LGIC控制邏輯

圖1 磨煤機熱風擋板

1 存在問題

制粉系統不能夠投入自動方式,存在以下弊端,1)運行人員需要時刻監視磨煤機差壓、出口溫度、電流等參數,監視操作強度大,2)無磨煤機料位監視手段,磨煤機出入口差壓對磨煤機內部真實料位情況反映不靈敏,運行人員僅僅憑借經驗,粗略判斷磨煤機料位情況,實際操作過程中,影響磨煤機出入口差壓的因素不僅包括存煤量,還包括通風量、煤粉濃度等因素,因此,造成磨煤機滿磨、冒粉等現象時有發生,磨煤機經常處于低料位,導致制粉出力偏低,磨煤單耗升高,3)磨煤機入口負壓波動大,4)隨著給煤量、煤質、負荷變化,磨煤機出口溫度波動幅度大,不能夠實現準確控制,5)擋板執行機構為ZKJ型,控制性能不好。

2 改進思路

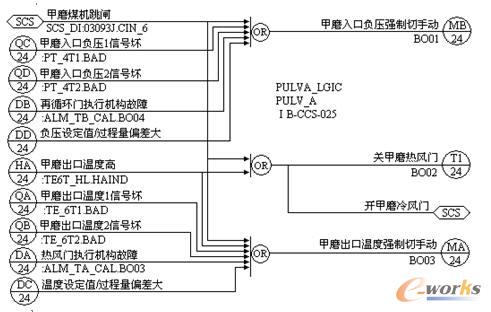

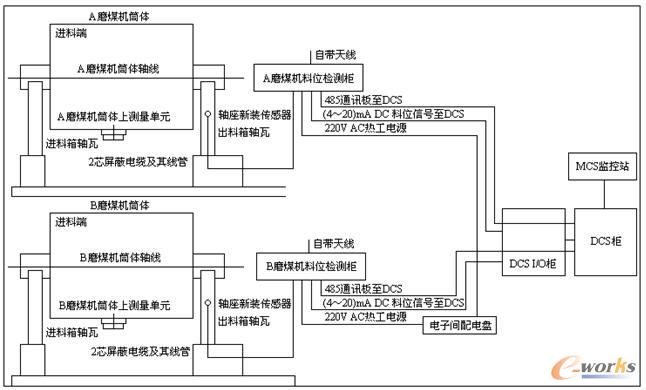

通過對鍋爐磨煤機加裝料位檢測及制粉自動控制系統,實現磨煤機料位準確測量和制粉系統自動控制,以磨煤機入口負壓、出口溫度、磨煤機料位為控制對象,通過風、煤分別控制,相互配合協調,構成3個控制單元,即磨煤機料位、入口負壓、出口溫度自動控制單元,3個控制單元構成完整的控制系統,實現中間儲倉式制粉系統自動控制,其硬件包括料位測量系統,MCS柜和監控站以及相應的現場設備組成,如圖2。

圖2 磨煤機自動控制系統框圖

料位測量系統通過綜合分析磨煤機筒體上以及軸承座上的振動頻譜信號,輸出(4~20)mA DC標準料位信號,每臺磨煤機的料位測量單元包括筒體上的料位空間遙測裝置、出粉端軸承座上的振動傳感輔助測點以及磨煤機附近安裝的料位檢測柜,筒體上的遙測裝置與料位檢測柜之間,以無線通訊方式進行信號傳輸,軸承座上的輔助測點與料位檢測柜之間,通過電纜傳輸信號,磨煤機控制柜以RS485串口通訊方式,從DCS采集模擬量和數字量信號,以硬接線方式,為每一套制粉系統輸出給煤機、冷風擋板及熱風擋板控制指令,為了改善擋板執行機構性能,由ZKJ型改為專業型SIPOS智能執行機構。

3 技術方案

3.1磨煤機料位自動控制

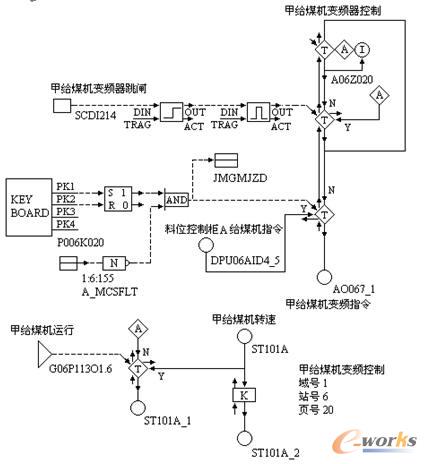

影響磨煤機料位的因素包括通風量、給煤量、水分、煤質、鋼球裝載量、鋼球及波浪瓦磨損程度,因此,磨煤機料位控制的任務是在保證磨煤機入口負壓和出口溫度正常的基礎上,始終保持最大給煤量,使磨煤機進煤和出粉始終保持平衡狀態,如圖3。

通過安裝在磨煤機筒體和軸承座上的2個振動采集器,測量磨煤機料位信號,另外,將分離器出口負壓和磨煤機出入口差壓信號引入磨煤機料位控制系統中,3路信號經過綜合處理以后,輸出指令控制給煤機的給煤量,實現磨煤機料位自動控制,正常工況下,根據磨煤機料位進行優化控制,以最大出力為控制目標,通過對料位跟蹤控制,實現制粉系統長期穩定運行。

圖3磨煤機料位自動控制

3.2 磨煤機入口負壓自動控制

制粉系統通風量隨著磨煤機存煤量、熱風量、冷風量、再循環風量的變化而變化,磨煤機入口負壓自動控制的任務如下,當系統風量發生改變時,始終能夠保持制粉系統進風量和出風量平衡,正常情況下,磨煤機入口負壓一般控制在-350Pa左右,通過控制熱風擋板,實現磨煤機入口負壓自動控制。

把磨煤機入口負壓目標值設為定值,磨煤機入口負壓測量值作為測量信號,通過控制熱風擋板、冷風擋板和再循環風擋板開度,減小磨煤機入口負壓目標值和測量值之間的偏差,入口負壓實際設定值根據出口溫度進行修正,溫度升高以后,增大負壓設定值,以減小熱風擋板開度。

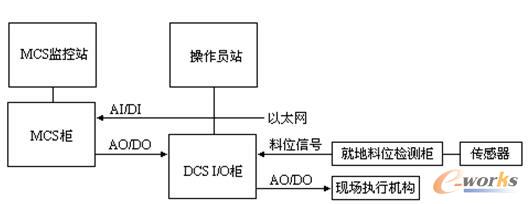

3.3磨煤機出口溫度自動控制

制粉系統出口溫度受給煤量、煤的干濕度、磨煤機料位、熱風量、冷風量、再循環風量的變化而變化,自動控制的任務是始終能夠保持磨煤機出口溫度在規定的范圍內,通過控制熱風擋板、冷風擋板開度,實現磨煤機出口溫度自動控制,如圖4。

(a) 磨煤機出口溫度控制

(b) 磨煤機冷風擋板控制

圖4 磨煤機出口溫度和入口負壓自動控制

把磨煤機出口溫度目標值設為定值,磨煤機出口溫度作為測量信號,通過控制熱風擋板、冷風擋板開度,減小出口溫度目標值和測量值之間的偏差,出口溫度高于設定高限值以后,開大冷風,同時,適當增大入口負壓設定值,減小熱風量。

4 異常工況時的自動控制邏輯

4.1斷煤工況時的自動控制

當發生斷煤工況時,給煤量低于5t/h并且持續10s以后,熱風擋板逐漸關小到20%,冷風擋板開到100%,同時,如果出口溫度高于72℃,熱風擋板也逐漸關小到20%,冷風擋板開度100%,保證出口溫度在安全范圍內,斷煤消除以后,或者出口溫度低于72℃以后,熱風擋板由于對入口負壓進行跟蹤,逐漸恢復到正常工況。

4.2 滿磨工況時的自動控制

當料位高于設定值高限時,由于給煤機跟蹤料位信號,給煤量自動減小,如果料位超過高限75%時,給煤機轉速逐漸減到0;當粗粉分離器出口負壓低于-4.5kPa時,給煤機轉速開始按比例降低,當粗粉分離器出口負壓低于-4.8kPa時,給煤機轉速逐漸減到0;當料位恢復到75%并且粗粉分離器出口負壓恢復到-4.5kPa以內時,給煤機轉速繼續跟蹤料位信號。

5 項目實施步驟

甲、乙2臺磨煤機控制改進項目分為2個部分4個階段,2個部分如下,1)料位測量系統安裝調試,2)制粉自動控制系統的安裝調試;項目實施的4個階段包括安裝階段、調試階段、優化試驗與最佳工況確定、實施效果分析。

在大修后期、機組開機運行以前,完成電纜敷設、控制柜安裝、測量裝置安裝、系統接線、查線、DCS組態修改在內的安裝工作;在大修結束,機組運行正常以后,完成料位測量系統調試與標定,制粉自動控制系統調試。

在料位和自動控制系統投入運行一段時間以后,通過最佳料位試驗、最大出力試驗和運行參數優化調整試驗,尋找并確定最佳料位范圍、運行工況和運行參數。

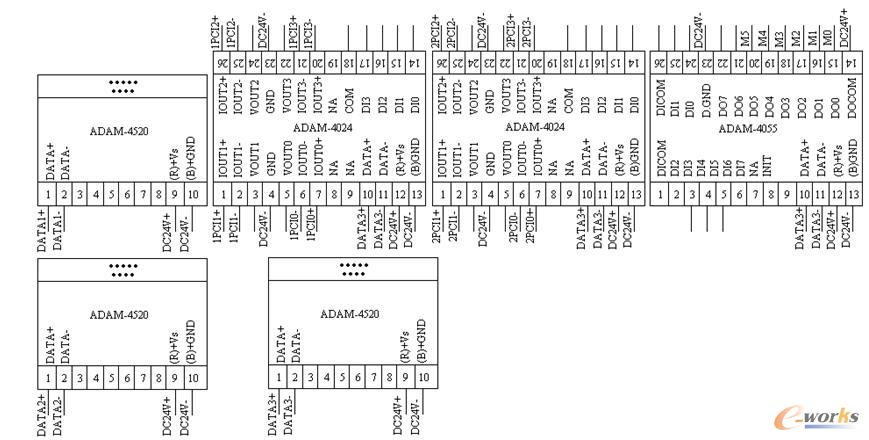

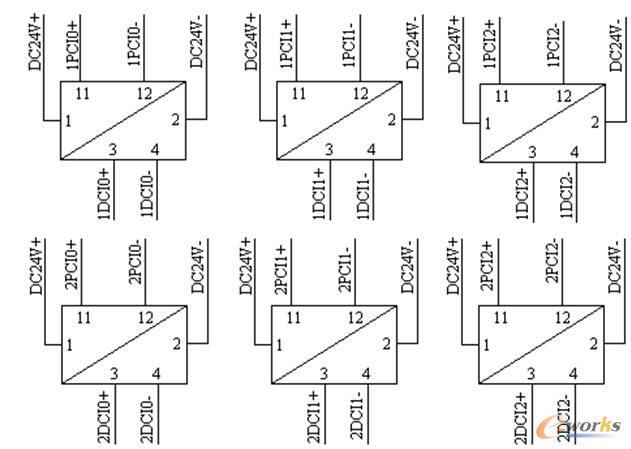

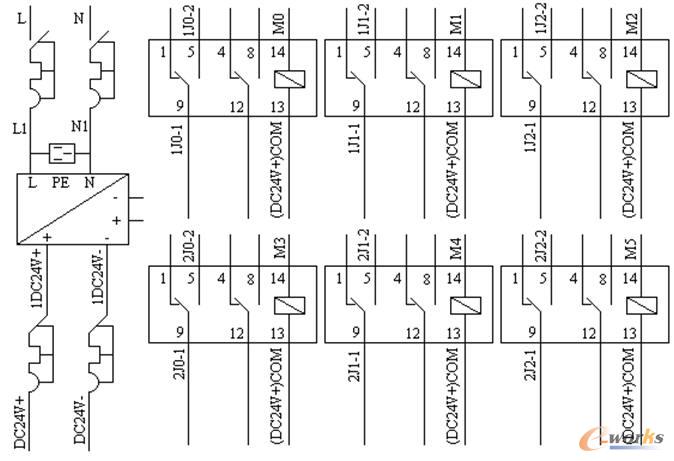

6 硬件安裝

在磨煤機筒體上,焊接料位空間遙測裝置,在出粉側軸承座的鋼球拋落方向,焊接傳感器保護外殼底座,安裝保護外殼,在外殼的內部,通過磁力座,安裝振動傳感器;在磨煤機附近墻壁上,靠近磨煤機位置,安裝料位檢測柜,在磨煤機料位檢測柜和軸承座傳感器保護外殼之間,敷設4芯屏蔽電纜,用于傳遞振動傳感器的振動信號;安裝磨煤機料位控制柜,其原理接線如圖5,柜內包括制粉系統通訊控制模塊、IO模塊、信號隔離模塊、24V DC電源裝置、220V AC電源開關等,如表1。

(a) 出線端子

(b) 通訊控制和IO模塊

(c) 隔離模塊

(d) 繼電器

圖5 MCS柜接線原理

敷設電纜如下,如圖6,為磨煤機料位檢測柜和磨煤機控制柜提供1路220V AC電源,電源取自熱工電源柜,增加1路電源開關。在料位檢測柜到控制柜之間,敷設4芯通訊電纜,料位檢測柜到DCS的AI卡件之間,敷設4芯以上(4~20)mA DC料位信號電纜,MCS監控站和DCS之間,敷設6芯屏蔽通訊電纜,2芯備用,作為基于modbus協議的RS485通訊電纜,MCS柜和DCS的AI卡件之間,敷設轉速指令和冷、熱風擋板開度指令屏蔽電纜,MCS柜到DCS的DI卡件間的數字量傳輸電纜。

圖6 磨煤機自動控制系統構成

7 DCS組態修改

在大修結束以前,完成DCS組態修改。

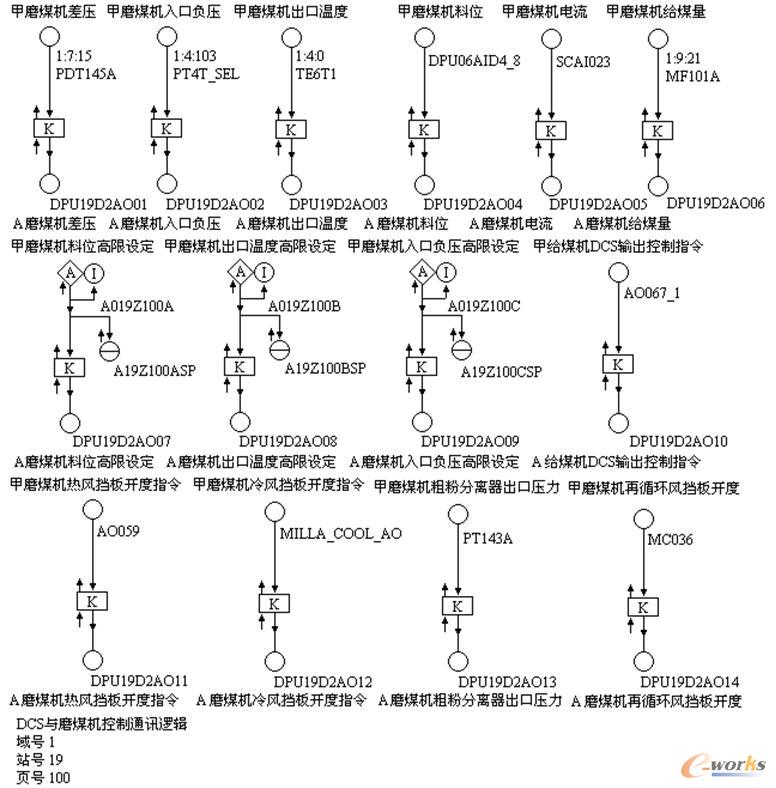

7.1信號組態

配置modbus通訊協議,由DCS通過寄存器設置命令,將差壓、料位值、料位設定值等模擬量信號和手動/自動切換數字信號發送給MCS監控主機;通過modbus查詢命令,DCS主機獲得MCS監控主機輸出的給煤機轉速、擋板開度設定值、正常信號等,如表2、圖7。

圖7 DCS與磨煤機控制通訊信號

磨煤機料位經就地料位直接至DCS以后,DCS再通過此AO通道送給MCS;給煤機轉速指令、熱風擋板DCS開度指令、冷風擋板DCS開度指令分別為DCS輸出到給煤機的指令、DCS輸出到執行機構的指令;控制系統正常信號用于判斷控制系統是否正常。

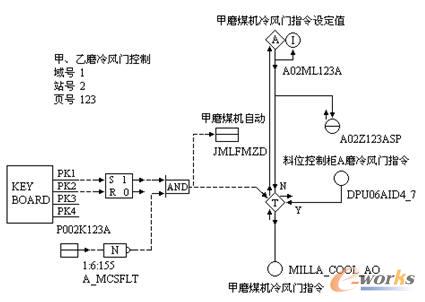

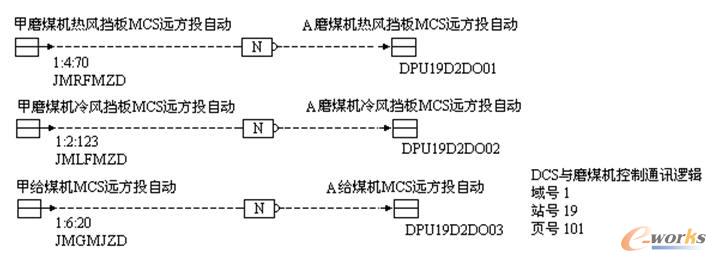

7.2手動/自動切換組態

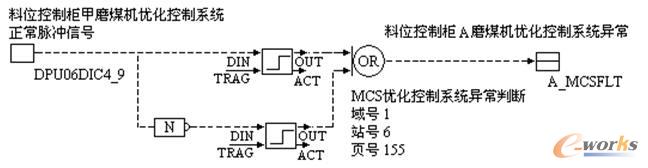

在DCS監控畫面上,能夠進行手動/自動切換,需要修改的邏輯如下,增加優化控制系統正常信號聯鎖功能,在DCS內部,進行控制回路切換,將自動控制由優化控制系統切換到原DCS料位控制回路,能夠實現手動操作、優化自動控制、DCS原有自動控制3種操作模式,如圖8(a)。

優化控制系統每隔20s對正常信號反轉一次,如果正常信號超時不反轉,則說明優化控制系統發生異常,DCS則自動跳到手動狀態,如圖8(b)。

(a) 控制方式切換

(b) 優化控制系統正常信號

圖8控制系統切換與優化控制系統正常信號

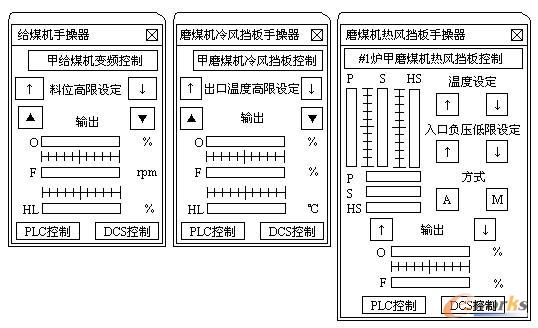

7.3 DCS畫面組態

包括給煤機操作畫面,熱風擋板和冷風檔板操作畫面,甲、乙磨煤機優化控制系統異常報警,如圖9。

在DCS畫面上,設置料位、出口溫度控制高限和入口負壓控制低限,優化控制系統上限值不超過該設定值,下限為減去控制系統設計的量程范圍,量程由優化控制系統畫面設置,基本無需修改。

在給煤機操作畫面,當在PLC控制方式時,給煤機控制指令由磨煤機優化控制系統輸出,當在DCS控制方式時,給煤機控制指令由運行人員利用增加、減少鍵手動給出,控制輸出O、反饋F、料位高限設定HL通過棒形圖進行指示大小,棒形圖右側標注單位。

在磨煤機冷風檔板操作畫面,當在PLC控制方式時,磨煤機冷風檔板控制指令由磨煤機優化控制系統輸出,當在DCS控制方式時,磨煤機冷風檔板控制指令由運行人員利用增加、減少鍵手動給出,控制輸出O、反饋F、出口溫度高限設定HL通過棒形圖進行指示大小,棒形圖右側標注單位。

在磨煤機熱風檔板操作畫面,當在PLC控制方式時,磨煤機熱風檔板控制指令由磨煤機優化控制系統輸出,當在DCS控制方式時,如果選擇手動控制M,磨煤機熱風檔板控制指令由運行人員利用增加、減少鍵手動給出;如果選擇自動控制A,磨煤機熱風檔板控制指令由PID控制,控制輸出O、反饋F、入口負壓高限設定HS、入口負壓測量值P、設定值S通過棒形圖進行指示大小,并且最后3項P、S、HS設置了數字顯示。

(a) 磨煤機及其制粉系統

(b) 給煤機控制

圖9 優化控制系統畫面組態

8 擋板執行機構改型

拆除磨煤機冷、熱風擋板ZKJ型執行機構,安裝SIPOS智能執行機構,在整理完電纜,用小管鉗卸掉接線盒進線孔螺絲以后,拆下控制單元接線端子,反饋信號線接X3.1的1、2,指令線接X3.2的14、15,電源線接X1的L1、L2、L3,拆下不用的1~12和13~20端子,送電以后,進行末端調整,根據關方向,順時針改為逆時針,調整過程中,發現操作面板上的開按鈕為關操作,關按鈕為開操作,又改回順時針方向。

甲、乙磨煤機熱風擋板和乙磨煤機冷風擋板減速機構機械位置指示反,乙磨煤機熱風擋板開關操作方向反,針對乙磨煤機熱風擋板開關操作方向反的現象,進行末端調整。

9 自動控制系統調試

機組開機以后,處于穩定運行工況,磨煤機料位信號調試完畢以后,料位趨勢正確,試投自動控制系統,測試邏輯正確有效性,邏輯和參數優化,達到滿足長期投入穩定運行需要,主要軟件如表3。

以A磨煤機控制為例,主要變量參數如表4

在磨煤機筒體溫度200℃,環境溫度85℃的工況下,料位遙測裝置可以長期穩定運行,對制粉系統進行最大出力、最佳工況以及節能效果試驗,確定最佳工況,降低磨煤機單耗,達到節能效果。

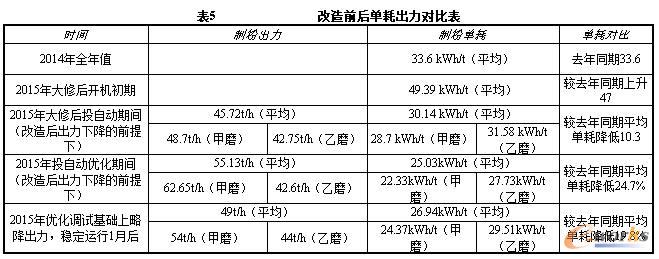

10 節能降耗指標分析

通過#1機組磨煤機料位遙測及制粉自動控制系統裝置,實現制粉系統的自動控制,保證了制粉系統的安全運行,#1爐大修后統計的制粉單耗為49.39kWh/t,去年同期甲乙磨平均為33.6kWh/t。

在低氮改造后通風量減少、出力下降的不利情況下,制粉系統投入自動控制后,兩臺磨出力提高,平均制粉單耗降至30.14kWh/t。進行優化調整后,甲乙制粉最佳出力可維持在62.65t/h和47.6t/h,制粉單耗22.33kWh/t和27.73kWh/t,平均制粉單耗比去年同期下降25%。

考慮到再循環風門開大,系統通風攜粉量增多,加劇了粗粉分離器分離能力不足、堵塞風險加大的情況,目前,制粉系統維持在略低于最佳出力水平運行,甲乙制粉系統的出力維持在54t/h和44t/h左右,制粉單耗為24.4kWh/t和29.5kWh/t,平均單耗為26.95kWh/t,比去年同期的33.6 kWh/t下降20%。

嚴格控制制粉系統通風量,通過調節再循環風門控制制粉風量,排粉機電流控制在40±0.5 A,再循環風門開度控制在35%-50%之間。各參數嚴格按照設定值進行自動調控,實現制粉系統長期穩定的運行。

結語

在優化運行試驗以后,通過投入自動模式,提高制粉出力,降低制粉單耗,進行實施效果分析,實現了對磨煤機料位精確測量,為鍋爐穩定燃燒和經濟運行打下基礎。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:中間儲倉式制粉系統自動控制方式的實現

本文網址:http://www.guhuozai8.cn/html/solutions/14019320945.html