0 引言

槽輪機構是一種常用的間歇運動機構,在各類自動化機械中使用廣泛,尤其是帶有轉盤工作臺的自動包裝機、自動灌裝機等設備中。目前槽輪機構建模主要有兩類方法,第一類是直接建模,屬于自底向上的設計方法,即先建立零件模型再建立裝配模型。此種方法不可實現參數化,在設計參數變更或者發生零件干涉時就需要調整,因此重復工作量較大,效率不高。第二類是利用高級編程語言進行二次開發,可實現參數化驅動,設計效率高,但一線工程技術人員難以掌握。針對該問題,可利用自頂向下的方法實現一種快捷有效且能實現參數驅動的建模方法。

自頂向下設計是指在應用3D設計軟件進行機械部件設計過程中,先進行部件整體結構、零件布局及相互間位置關系等方面的整體考慮,并應用相應的簡單元素(如點、線、基準面等)在軟件中進行表示,作為后續細節設計的“參照”。自頂向下設計能從整體加以把握,在設計一開始就明確零件之間的關系,從而實現模型能與設計參數動態匹配。

以SolidWorks軟件為平臺,從裝配體入手分析槽輪和撥輪的幾何尺寸及幾何約束關系,先通過建立布局文件來定義設計參數,再利用多實體方法建模,最后導出零件模型并進行裝配,如此整個機構的參數都從布局文件中繼承,從而實現整套機構的參數化。

1 槽輪機構幾何參數關系分析

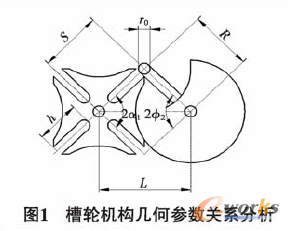

以最常用的徑向槽均勻分布的外槽輪機構為例,如圖1。

首先根據工作要求確定槽輪的槽數Z和撥輪的銷數n;再根據受力分析和實際所允許的安裝空間來確定中心距L和圓銷半徑r。,最后按照圖1所示的幾何關系,即可推導出各尺寸的幾何關系:

其中r0應根據強度校核來取值,建模時可先按經驗取r=0.1R。

2 參數化建模具體方法

2 . 1 整體思路分析

自頂向下方法最關鍵的思路就是分析幾何參數及各種約束的繼承關系。

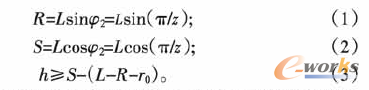

首先建立用于布局零件格式文件。在SolidWorks零件建模環境中,利用方程式可以將之前推導的槽輪幾何關系加以定義,輔助草圖的幾何約束,可以將槽輪和撥輪之間的相互關系完全確定。采用多實體建模方法分別建立兩者實體模型,即在同一個零件格式文件中將槽輪和撥輪建成2個獨立實體。

將布局零件中的2個實體,分別導出保存為獨立的零件模型。這樣2個零件的數據就從布局零件中繼承下來,當布局零件中的參數變更時,零件就會相應地改變。最后建立裝配體模型,按照裝配關系將槽輪和銷輪進行裝配,由此設計數據進一步繼承到最終的裝配文件中。裝配完可以利用數字仿真技術對設計加以分析和驗證,全過程如圖2所示。

圖2 自頂向下建模的數據繼承關系

2 . 2 確定布局草圖

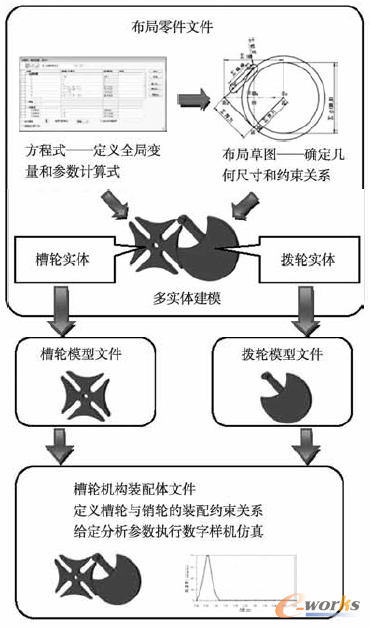

由整體思路分析可知,布局文件確定了槽輪機構所有建模參數,而所有參數集中體現在布局草圖中。

先在方程式中定義全局變量,L、Z、n、r0、R、S、h,其中初始變量L取初值l00,Z取4 。再繪制布局草圖來確定槽輪的1/Z部分和撥輪之間的幾何約束關系,如圖3(a)所示。

草圖具體尺寸和幾何約束關系如下: 1)線段長度標注為L ;2)線段AC長度標注為S ;3)線段BC長度標注為R; 4 )槽口線寬度標注為r。; 5 )槽口線中心距標注為h; 6 )2個同心圓中的小圓直徑標為2·R·0.85。

最終草圖繪制效果如圖3(b)所示。

2 . 3 槽輪機構建模過程

建模過程可分為9個步驟:1)將ACD線框轉換實體引用到新的基準面中,再拉伸成實體,為便于后續的陣列操作,可在4 點拉伸一個小圓柱體,如圖4 (a); 2 )以4 點為中心,對上一步拉伸的三角形實體進行陣列,陣列個數為變量Z ,如圖4(b); 3 )將布局草圖中的槽口線轉換實體引用,并以此對上一步建立的實體進行切除,如圖4(c);4)以A點為中心,對上一步切除特征陣列,陣列個數為變量Z ,如圖4(d);5)將布局草圖中的小圓轉換實體引用,并以此對上一步建立的實體進行切除,如圖4(e);6)以A點為中心,對上一步切除特征陣列,陣列個數為變量Z ,如圖4(f ),至此槽輪實體已建成;7 )以BC為圓心繪制槽口線拉伸,再以C為圓心,繪制半徑為r0的圓,拉伸形成銷,如圖4(g); 8 )將布局草圖中的小圓轉換實體引用,并拉伸形成止動圓弧,如圖4(h);9)根據Z在止動圓弧上開出豁口,如圖4(i);至此,槽輪實體和撥輪實體已經完成建模。

圖4 建模過程

最后再以撥輪中心陣列撥輪的銷和止動圓弧缺口2個切除特征,陣列個數為變量n。分別將槽輪和撥輪轉存為2個獨立的零件文件,再進行裝配,即完成建模過程。

2 . 4 變更參數驗證模型

分別給定3組參數驗證模型。第一組:Z= 4,n= l ; ;第二組:Z= 6,n=2。每次只需在布局零件文件的方程式里修改相應的變量,再更新模型即可,如圖5(c)。

經過驗證,可實現參數驅動的槽輪機構裝配模型就已經建成。

3 模型運動仿真分析

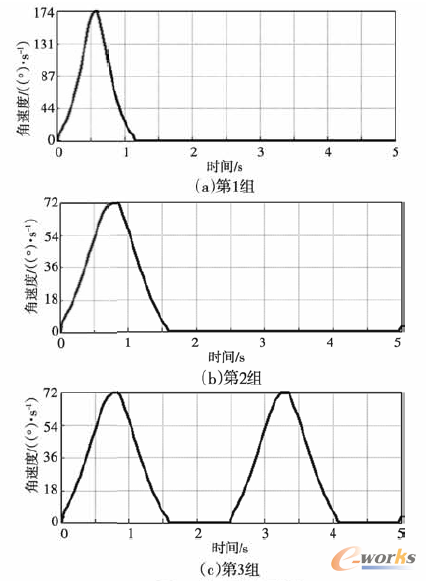

基于SolidWorks的motiom分析模塊,可以及時對設計方案進行運動仿真分析。對此前得到的3組模型,均給定同樣的參數,撥輪轉速為12 r/min,仿真時間5 S,查詢槽輪的角速度仿真結果,如圖6所示。

圖6 仿真分析結果

對仿真結果進行歸一化處理。撥輪轉速為12 r/min,即72°/s,由此可得Z=4時,槽輪最大角速度與撥輪角速度比值約等于2.4;當Z=6時,比值約等于1。分析結果與文獻吻合,說明本文探索的建模方法可保證機構運動精度。

4 結語

基于自頂向下設計方法,以SolidWorks軟件為平臺,從槽輪機構裝配體入手,分析槽輪和撥輪的幾何尺寸及幾何約束關系。最終實現槽輪機構模型的參數化驅動,并利用數字仿真技術對運動特性加以驗證。基于自頂向下設計方法,能大幅提高效率,對于工程實際有很現實的意義。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:基于自頂向下的槽輪機構參數化建模研究

本文網址:http://www.guhuozai8.cn/html/solutions/14019321043.html