廂式車產(chǎn)品設(shè)計通常可以分為創(chuàng)新設(shè)計和變型設(shè)計兩類,在實際工作中,變型設(shè)計的情況較多,工程師在已有產(chǎn)品的基礎(chǔ)上根據(jù)用戶需求進行局部調(diào)整即可完成設(shè)計任務,具有很強的適應性和靈活性。

對于此類設(shè)計任務,如能建立完善的設(shè)計庫并有針對性的采用參數(shù)化設(shè)計手段。可極大提升設(shè)計效率及準確性。對廂式車產(chǎn)品而言,艙體骨架是總體設(shè)計的基礎(chǔ)和重點,對其進行參數(shù)化研究具有重要意義。

1 參數(shù)化簡介

1.1 參數(shù)化分類

通常設(shè)計任務都是從方案階段開始,方案圖中的各關(guān)聯(lián)尺寸具有一定模糊性,需反復調(diào)整之后才能確定。參數(shù)化設(shè)計方法就是將模型中的定量信息變量化,使之成為可任意調(diào)整的參數(shù)。通過對變量化參數(shù)進行驅(qū)動,就能夠快速準確地得到結(jié)構(gòu)相似,尺寸不同的系列化產(chǎn)品,從而提升設(shè)計效率。在參數(shù)化設(shè)計體系中。相關(guān)參數(shù)一般分為兩類:可變更參數(shù)和不可變更參數(shù)。產(chǎn)品參數(shù)化設(shè)計的實質(zhì)是在可變更參數(shù)的驅(qū)動下,系統(tǒng)能夠自動維護所有不可變更參數(shù)。

1.2 Solidworks參數(shù)化

SolidWorks是典型的三維設(shè)計軟件,參數(shù)化功能強大且實現(xiàn)方法多樣。對于簡單零件,可以通過添加配置的方法對相關(guān)特征、配合等進行驅(qū)動并完成參數(shù)化設(shè)計。對于復雜零部件,則可通過參考幾何體、Excel設(shè)計表或編程二次開發(fā)等來對變量參數(shù)進行驅(qū)動并完成參數(shù)化設(shè)計。

艙體骨架是整車最為重要及相對復雜的零部件,是整車工程設(shè)計的基礎(chǔ)。建議采用參考幾何體與Excel設(shè)計表聯(lián)合驅(qū)動的參數(shù)化設(shè)計方法,該方法易于操作,無論是Excel設(shè)計表還是參考幾何體草圖編輯,均可方便直觀地對零部件中多個變量進行控制,最終實現(xiàn)產(chǎn)品的參數(shù)化、系列化設(shè)計。

2 骨架參數(shù)化設(shè)計分析

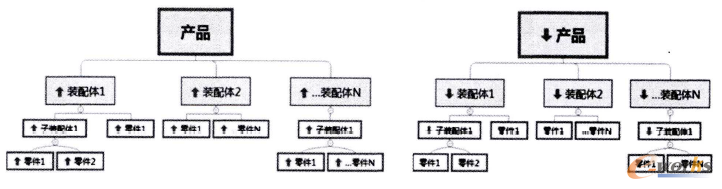

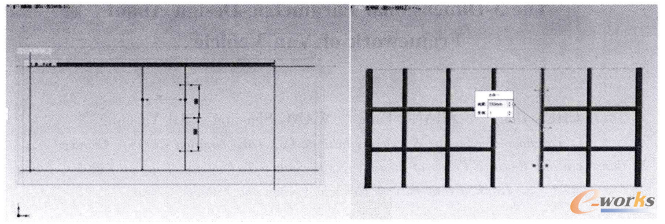

艙體骨架建模一般多采用自底向上的設(shè)計模式,即分別建立各單片骨架、最后在裝配體內(nèi)進行總裝,這種建模方法下各片骨架關(guān)聯(lián)性不強,當發(fā)生設(shè)計變更時需要逐一修改,影響效率。對于成熟產(chǎn)品的骨架來說,當進行變型設(shè)計時,整體結(jié)構(gòu)基本不變,所變更的僅僅為外形尺寸、孔口、埋鐵等內(nèi)容,在這種條件下,可采用自頂向下的參數(shù)化設(shè)計模式,從頂級裝配體出發(fā).在裝配體環(huán)境下完成各零件模型的構(gòu)建,各零件與裝配體聯(lián)動,設(shè)計變更簡便有效,可明顯提升設(shè)計效率。自底向上及自頂向下設(shè)計模式對比見圖1。

圖1 自底向上(左)與自頂向下(右)設(shè)計模式對比

3 骨架參數(shù)化設(shè)計實施

3.1 前期準備

為滿足骨架參數(shù)化設(shè)計需要,至少需要滿足以下設(shè)計條件:

1)已配置可滿足沒計要求的電腦,安裝SolidWorks軟件及相關(guān)模塊、插件,使系統(tǒng)具備三維建模、裝配、焊件等功能。

2)已建立零件模板、裝配體模板以及工程圖模板,建立符合企業(yè)規(guī)范的焊接輪廓庫及焊件清單模板,使建模及出圖具有一致性。

3)已建立骨架建模相關(guān)的零部件設(shè)計庫及標準件、外購件庫并可自由調(diào)用。

3.2 設(shè)計變更分析

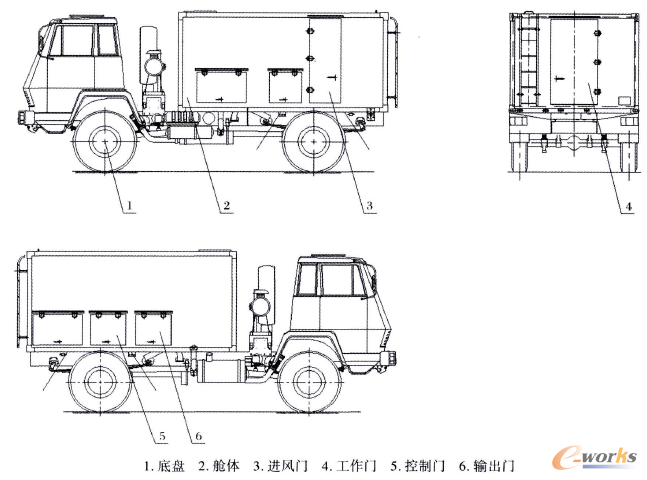

為方便介紹骨架自頂向下參數(shù)化設(shè)計方法.本文將虛擬一個簡化的艙體骨架變更案例,該案例產(chǎn)品外形見圖2:

圖2 外形及布局

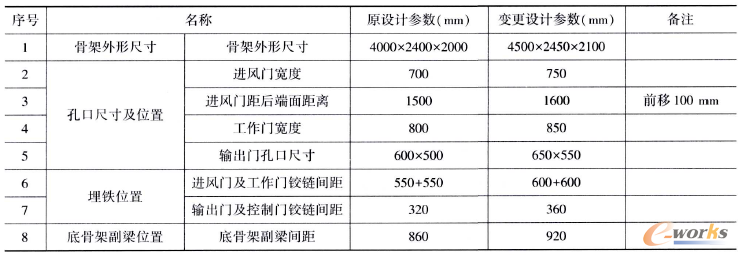

廂式車成熟產(chǎn)品進行變更設(shè)計時,骨架的變化一般體現(xiàn)在以下方面,1.骨架總成外形尺寸的變化,如艙體長度、高度變化等:2.孔口尺寸及位置的變化,如工作門、控制門等孔口;3.埋鐵位置變化,如門體尺寸調(diào)整后對應門體鉸鏈位置:4.底骨架副梁尺寸及位置變化,如底盤變更后底骨架副梁截面尺寸及間距變化等。以上設(shè)計變更在采用自頂向下的參數(shù)化設(shè)計后,均可在骨架總成中通過參數(shù)化設(shè)計迅速進行調(diào)整,且各單片骨架聯(lián)動同時自動更新全套工程圖。本案例中具體變更參數(shù)見表l:

表1 變更設(shè)計參數(shù)變化表

3.3 建模

在自頂向下+參考幾何體+Excel設(shè)計表設(shè)計模式下,典型設(shè)計流程為:

設(shè)計任務書→初步方案布局→骨架總成裝配體→參考幾何體(含基準面及基準草圖)→Excel設(shè)計表→派生單片骨架→設(shè)定配置→骨架完成。在以上流程中,參考幾何體的建立是首要任務,骨架的參芎幾何體主要以基準面和參考草圖構(gòu)成,具體如圖3所示:

圖3 骨架參考幾何體

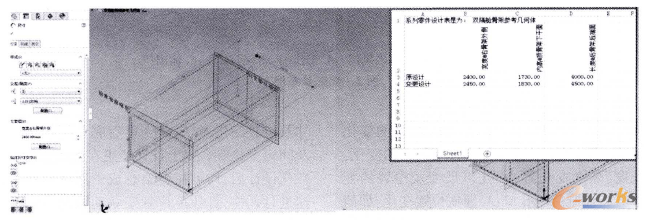

在參考幾何體時,可通過各基準面之間的距離來控制骨架外形尺寸,通過基準草圖的尺寸、位置來控制各孔口、埋鐵的尺寸、位置。當參考幾何體完成后,可有針對性的選取部分變量參數(shù)作為基準控制參數(shù)生成Excel設(shè)汁表,見圖4。

圖4 生成Excel設(shè)計表

在參考幾何體及Excer設(shè)計表完成后可在裝配體中生成各分片骨架,以左骨架為例,其左右兩端豎 梁在繪制時與前、后基準面重合從而被完全定義,進 風門及其鉸鏈埋鐵則通過基準草圖完全定義,除了我們需要進行變量調(diào)整的總長度、總寬度、進風門孔口尺寸及進風門鉸鏈間距外,其余橫梁或豎梁無需完全定義,可在設(shè)計變更后自行手動調(diào)整。左骨架派生見圖5:

圖5 派生單片骨架

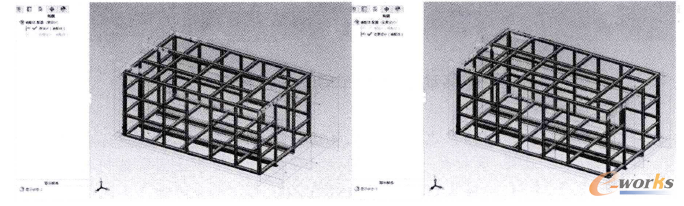

在各單片骨架全部建好后,總Excel設(shè)計表也同時完成,此時調(diào)整骨架只需要在Excel設(shè)計表中變更相應數(shù)字或者在參考幾何體中調(diào)整基準草圖即可,骨架總體及相應單片骨架均會聯(lián)動。如需保存新變更設(shè)計,僅需要在Excel設(shè)計表中增加一行數(shù)字,即會生成新骨架的配置,無需重新建模。本案例完成后原設(shè)計及變更設(shè)計骨架對比見圖6。

圖6 原設(shè)計與變更設(shè)計對比

3.4 工程圖

參數(shù)化建模后的骨架總成及各單片骨架可根據(jù)企業(yè)工程圖模板快速生成相應工程圖。工程圖中的各個視圖以及三維實體都是相互關(guān)聯(lián)的,無論是通 過Excel設(shè)計表進行骨架整體驅(qū)動,或者調(diào)整參考幾何體中的基準草圖來調(diào)整部分孔口及埋鐵位置,所有實體模型及其工程圖的變更部分及相關(guān)尺寸都 會自動更新。另外,由于骨架建模采用的是焊件功能,因此系統(tǒng)還會即時更新明細表中梁的數(shù)量、長度等。從某種角度來說,采用自頂向下參數(shù)化設(shè)計方法后,在系列化骨架設(shè)計時,僅僅通過調(diào)整一張表格,修改幾張草圖,就可以迅速完成一整套骨架的設(shè)計,大大提升了設(shè)計效率。

4 結(jié)語

本文探討了以參考幾何體結(jié)合Excel設(shè)計表為驅(qū)動的廂式車艙體骨架參數(shù)化設(shè)計方法,此方法應用于同類型系列化骨架設(shè)計開發(fā),有效提高了工作效率。在骨架建模中嘗試采用了自頂向下的設(shè)計思路,針對骨架產(chǎn)品特性,可快速進行變更設(shè)計,具有參數(shù)化操作簡便、模型及丁程圖更新全面迅速等優(yōu) 點。通過實例驗證.可以有效縮短設(shè)計周期、提高設(shè)計效率,滿足市場需求。

核心關(guān)注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務領(lǐng)域、行業(yè)應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業(yè)務領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文網(wǎng)址:http://www.guhuozai8.cn/html/solutions/14019321084.html