在產品設計階段,設計人員基于模型的定義(Model Based Definition,MBD)開展三維產品設計,其包含產品的幾何信息、制造信息以及管理信息,三維產品信息具備了從設計系統向工藝系統傳遞的條件,為工藝系統基于三維模型開展工藝設計奠定了基礎。

基于三維模型的裝配工藝設計及仿真是在傳統的裝配工藝設計基礎上,利用虛擬現實技術和三維MBD模型,在產品數字樣機階段驗證裝配工藝合理性和正確性的一種工藝手段,為解決航空等復雜產品的裝配工藝設計提供了一種新的解決方案。Tecnomatix是西門子公司推出的數字化工藝軟件平臺,在國內外航空、航天等行業復雜產品中得到深入應用。本文基于Tecnomatix軟件平臺開展基于三維模型裝配工藝設計及仿真技術的研究,使工藝人員在可視化環境中快捷地進行工藝設計、仿真及優化,實現設計、工藝并行協同,最終達到縮短工藝準備周期,提高裝配工藝設計質量的目標。

1 總體架構

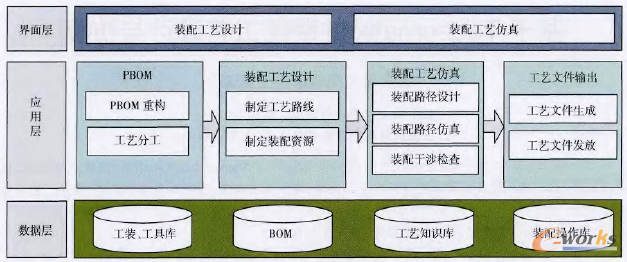

Tecnomatix軟件平臺主要包含裝配工藝設計和裝配工藝仿真兩個模塊。其中裝配工藝設計模塊主要用于制定工藝流程,調整BOM結構,定義裝配工序、工步結構,關聯裝配資源信息;裝配工藝仿真模塊主要進行裝配工藝過程仿真驗證。

基于Tecnomatix的裝配工藝設計及仿真系統采用3層體系架構,總體技術路線如圖1所示。界面層包含裝配工藝設計和裝配工藝仿真兩個應用模塊;應用層包含工藝物料清單(Process Bill of Material,PBOM)管理、裝配工藝設計、裝配工藝仿真以及工藝輸出等功能;數據層包含工藝過程中所需要的裝配工藝資源如工裝工具、BOM信息、工藝知識、裝配操作等信息。

圖1 基于Tecnomatix的裝配工藝設計及仿真總體架構

2 PBOM 管理

PBOM不僅是產品設計與工藝設計的交接點,也是工藝設計和管理的起點,以及制造物料清單(Manufacturing Bill of Material,MBOM)的生成源頭,是組織企業工藝工作的基礎o工藝部門圍繞PBOM開展工藝分工、工藝計劃管理、工藝規程編制、工藝知識管理、工藝審批流程控制以及工裝設計等工作。

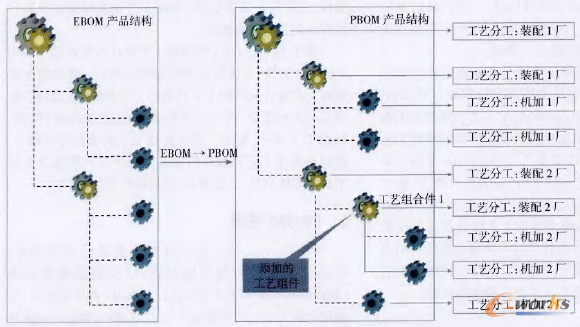

通過Tecnomatix軟件系統讀取產品數據管理(Product Data Management,PDM)系統中的工程物料清單( Engineering Bill of Material,EBOM)及相應的產品輕量化模型。根據產品的結構特點和裝配關系,在可視化環境中設置工藝組件,劃分工藝組件所屬的零組件,完善零組件的工藝信息,調整零組件層次關系,最終形成完整的PBOM。基于PBOM指定零組件的制造部門,完成型號的工藝分工。EBOM向PBOM轉換過程及基于PBOM的工藝分工如圖2所示。

圖2 EBOM轉換及工藝分工

3 基于Tecnomatix的裝配工藝設計

基于Tecnomatix的裝配工藝設計是在裝配工藝設計模塊中開展制定裝配工藝路線、定義裝配資源以及工序的詳細設計等過程。

3.1 制定工序路線

工藝設計人員接收任務后梳理工藝流程,確定產品在裝配過程中所需的裝配工序,制定工序之間的順序,形成裝配工藝流程;制定零組件裝配的優先級、重要特性的保證措施等;添加裝配工序需要的輔助性信息以及其他約束條件,最終形成裝配工藝路線。

3.2 確定裝配資源

在工藝設計過程中,主要涉及到配套的零組件、工藝和資源等3種制造約束條件。定義裝配資源是在制造約束條件下指定各個裝配工序所需要的零組件、輔材、制造資源(工裝、設備、工位等)等信息,并實現各種信息之間的關聯。

3.3 工序詳細設計

工藝路線形成并且具備裝配所需資源后開展工序詳細設計,編制詳細的工序操作步驟。在工藝路線的工序下創建工步,填寫工序/工步的名稱、代碼等基本信息和編寫詳細的操作說明、技術條件和注意事項等。

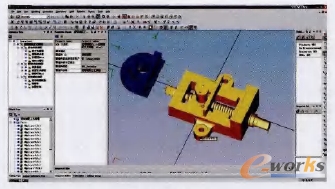

裝配工藝設計完成后形成裝配過程信息結構樹,如圖3所示,包含具有順序關系的各個裝配工序以及對應的裝配件和裝配資源。

圖3 裝配工藝設計

4 基于Tecnomatix的裝配工藝仿真

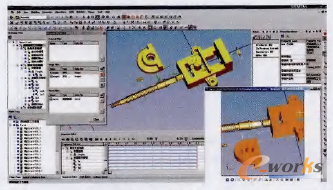

借助裝配工藝仿真模塊,工藝人員直接利用MBD設計模型,在產品研發早期,工藝人員同步進行裝配工藝技術研究,仿真產品的裝配過程,驗證產品的工藝性。裝配工藝仿真如圖4所示,詳細過程如下。

圖4 裝配工藝仿真

4.1 裝配路徑設計

完成裝配工藝設計后,在包含裝配所需的工裝、工具以及產品三維模型的可視化環境當中規劃零部件的裝配路徑。按照工序操作步驟,針對每個零組件的操作要求,按照“拆卸的反向即是裝配”的原則,通過建立零件的拆卸路徑,沿著這一路徑移動零件并記錄下零件的位置,反向操作后形成裝配路徑。

4.2 裝配路徑仿真

根據裝配路徑對裝配過程進行模擬,以保證裝配路徑的可行性,驗證零(組)件的裝配順序、裝配路徑、裝配操作姿態等的合理性以及裝配所需要的工裝、工具等的可達性和裝配操作空間的開敞性。通過仿真驗證,對工藝過程進行優化,最終得到合理的裝配路徑。

4.3 裝配干涉分析

使用裝配干涉分析功能實現零組件與零組件、零組件與工裝的干涉檢查。在零組件裝配移動過程中實時進行干涉檢查,檢查零組件、工裝在裝配過程中是否和其他零組件或裝配資源發生干涉。模擬零組件在裝配過程中可能發生的事件,幫助用戶分析裝配過程并檢測可能產生的錯誤,當遇到干涉和失調時能夠及時停止仿真,允許在整個過程中標注和修改出現的問題。

干涉檢查包含靜態干涉和動態干涉兩種。選擇要檢查的對象,開啟干涉檢查,如有靜態干涉,高亮顯示發生干涉的部位。動態干涉檢查是在仿真過程中,當零(組)件在裝配過程中出現干涉,系統會高亮顯示干涉的零組件或工裝,工藝人員可修改裝配順序或調整裝配路徑,保證零件裝配過程的開敞性和可達性。

5 裝配工藝的輸出

工藝人員在Tecnomatix系統中完成了裝配工藝設計,并通過仿真驗證裝配工藝過程的準確性,得到優化后的裝配工藝設計結果。由于Tecnomatix系統不具備完整的工藝文件輸出能力,需要結合企業通過二次開發方式完成。裝配工藝的輸出形式有多種,結合企業特點選擇在PDF軟件基礎上進行二次開發,采取在傳統二維工藝基礎上增加三維信息的工藝展現形式。

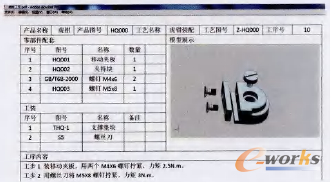

PDF格式的裝配工藝包含管理信息(名稱、圖號以及工序號等)工藝操作內容、三維模型、圖片以及AVI格式的視頻動畫。裝配工藝經過審批歸檔后發布到生產現場,從而指導現場工人準確、快速地進行裝夾、裝配、拆卸、維護等操作。PDF格式的裝配工藝文件如圖5所示。

圖5 工藝展現形式

6 結束語

基于Tecnomatix軟件平臺針對裝配工藝設計及仿真技術中的PBOM管理、裝配工藝設計、裝配工藝仿真以及裝配工藝輸出等關鍵技術進行了論述,能夠實現裝配工藝過程的可視化,提高裝配工藝的數字化水平。由于三維裝配工藝技術是一項復雜的技術體系,還需深入開展研究和工程應用。

(1)開展基于制造成熟度的裝配工藝性評估。定義制造成熟度標準體系,在產品研制階段開展工藝性評估,進一步增強設計、工藝的并行協同能力,實現面向制造的設計。

(2)豐富裝配工藝的表達形式。開展全三維裝配工藝設計是裝配工藝技術發展的趨勢,后續需研究全三維工藝信息的表達模式,豐富工藝的展現形式,進一步提高工藝指導現場的能力。

(3)實現系統緊密集成。定義企業異構信息系統的集成接口規范,開發與PDM、MES等系統的集成接口,打通產品設計、工藝設計以及生產現場的信息流,實現工藝的橋梁作用。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文網址:http://www.guhuozai8.cn/html/solutions/14019321406.html