精益生產要求對車間在制品進行實時跟蹤與在線監控,目前車間生產中的各種數據的統計分析往往是很滯后性的,這種實時性要求與滯后性的現狀之間的矛盾在當今激烈的市場競爭環境下更加突出了。種類繁多的在制品頻繁在車間運送、生產要快速響應各種突變、緩沖庫及倉庫容量要動態優化等要求企業必須對車間在制品狀態實時地監控。

有關這方面的研究,國內外的學界和企業界進行了廣泛的研究。在國內,關于在制品跟蹤管理方面的研究,陳蔚芳等以面向訂單的精密模具加工企業在制品跟蹤和管理為背景,分析了條碼制作、數據采集點設置、在制品生產狀態判定等問題,只是針對條形碼應用的特點給出在制品在工序間的狀態判斷,在應用上具有局限性;關于在車間管理中應用實時數據采集技術的研究方面,臧傳真等提出了基于智能物件的實時企業的觀點,分析了智能物件技術在制造企業中的應用場景,應用現代數據采集技術在車間庫存管理,主要目的是針對庫存管理中物料進出庫的盤點、統計等場合。

在數據采集與處理方面,黃振峰等。副研究了一種先進的實時數據采集系統,采用USB2.0與計算機進行數據傳輸,拓展了聲發射數據采集系統傳輸方式,但研究成果的應用場合受到很大制約。在國外,TAYLAN OHo通過構建生產過程模糊模型,研究了人工神經系統網絡構架和后傳遞多層感知算法,算法具有很好的理論指導價值,但是文中缺少對模型算法的求解過程。

本文在前人研究基礎上,從車間實時在制品管理的一般模型出發,以某時刻工序在制品流向流量為基礎,通過分析實時數據采集與監控技術手段在車間生產中的應用,從在制品的狀態識別到跟蹤監控來構建狀態監控模型,給出模型參量的計算公式,結合某企業裝配生產在制品狀態進行監控,采用RFID、Zigbee無線傳感網絡等智能數據采集技術開發了監控系統,能準確、及時地完成對生產作業過程中產生的在制品工時、進度及產量等實時數據實現自動快速收集統計,從而實現監控與查詢等管理功能。

1 實時在制品管理的一般模型及使能技術

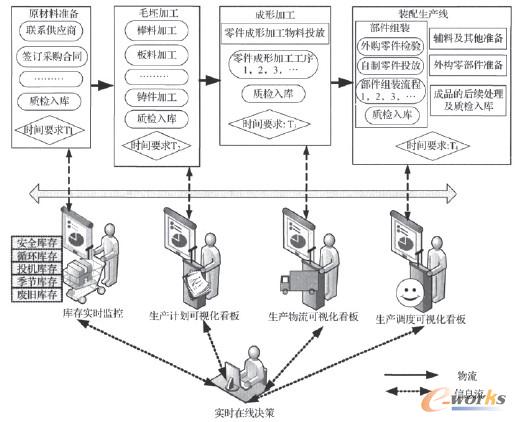

車間在制品管理的好壞,直接影響著產品“質量、成本、交貨期”各項指標的完成,為了提高在制品質量、保證生產進度,需要對車間的生產現狀實時的了解和動態的跟蹤。通過構建可視化的車間管理可對生產及時調度與監控、實時統計反饋、進行標準工時的測定、實際與標準工時的差異分析、實時顯示各條生產線的生產產量及變化狀況。通過管理層計算機了解當前車間各生產線、各部分生產狀態,可以發現可能出現的生產瓶頸,使得車間管理者及時地進行生產調整,圖1為實時在制品管理(Real-time Work in Process Management,RT-WIPM)的一般模型。

圖1 實時在制品管理的一般模型

從圖1中可以看出,實時數據采集技術是實現在制品狀態監控的關鍵,但是目前在很多離散制造車間中,仍然停留在通過人工記錄產品的生產過程或制造日志,而且這些數據需要等到加工裝配結束后,方能將手工獲取的大量數據通過手工方式錄入到數據處理系統中,加之獲得的數據可靠性差、效率低,因此,實時監控和統計的要求無法實現,應對這樣的困境,需要采用多種智能數據采集技術融合的手段來解決底層數據錄入與數據處理等問題。RFID技術等作為智能數據載體作為信息傳遞的紐帶表現對在制品的實時信息采集和實時追蹤兩個方面,使信息的采集整理更加高效、準確、完整和豐富生動,突破底層數據采集的“瓶頸”。為了提高效率,加強數據的準確性、及時性和詳細程度,智能數據源網絡是非常重要的措施,通過它可以實現自動數據交流,從而實現物理世界和計算世界的緊密集成。

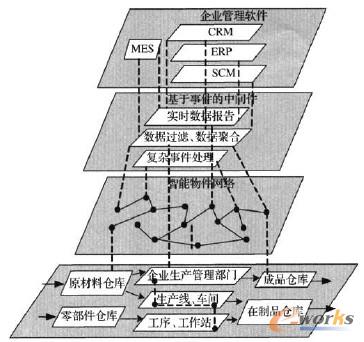

RT-WIPM通過數據采集、數據傳輸、數據轉換與數據處理而實現,如圖2所示,通過智能物件對原材料倉庫、車間生產線以及成品倉庫等企業的物理現實進行數據采集和跟蹤,將采集的數據和跟蹤的信息經由傳輸網絡傳送到數據處理中間件和企業信息系統。

圖2 RT-WIPM使能技術層次結構圖

2 在制品狀態識別與監控建模

對生產過程中的在制品(WIP,Work In Process)監控,主要是獲知在生產過程中,某一零件、組件、部件等的加工裝配信息、位置信息、生產時間信息等制造其量指標。

對生產中信息的監控,某些指標最隨著生產物流的進程而發生改變的。生產過程中,工序是最小基本單位,假設車間中某一工序指標量是由工序屬性和工序特征兩個變量決定的值,因此,可以定義在制品(WIP)的狀志就是由物料、時間、工序屬性和工序特征四個參量來唯一確定,即D={Iwip,WS,S,T}。其中,Iwip={pi|i=1,2,3,...,n;pi∈ptn}表示車間中WIP的指標集合。其中,pi的數值表示零件的車間生產編碼信息,它是產品構成BOM的元素,即pi∈ptn;WS={wj|j=1,2,3,...,n}表示車間生產系統中的工位集合(Workstation Set),其中,wj的值是某一工位j的屬性值;S={sk,sj|k,j=1,2,3,...,n}表示某一零部件或產品在某一工位時,生產工況信息集合,其中,“表示零部件與工位的關聯關系,其值有。未到達”、“到達”、“作業中”、“離開”等;sj表示零部件或產品在某工位j的特征信息值。T={tpi[wj,sk]}表示某一零部件pi在工位wj處于sk狀態下的時間序列,因此,一組相互關聯的pi、wj、sk、ti,j,k構成工件的狀態信息指標集合元素。把pi、wj、sk和t定義為數據ds的四個基本屬性參量,因此以生產過程及系統運行狀態的指標信息量為生產監控系統的構成要素,定義車間生產監控系統(Production Monitoring System,PMS)的信息模型(Information model,IM),即IMPMS={PT,P,W,S,T,△TD,M,A}其中,PT={ptn}代表加工或裝配生產系統中,車間中零部件、在制品、產品的種類BOM集合;△TD=△tptk[wjsk,wj+xsk+y]}表不ptn品種BON中某一WIP從工位(j)的屬性值wj所包含的信息量值集合sk躍遷到在工位(j+x)的屬性值wj+x,所包含的制造信息量值集合sk+y狀態下,所需遍歷的額定時間序列集;M={ml|l=1,2,3,...,n}代表生產監控系統中所包括的在制品類型的集合,ml是WIP的BOM中的編碼;A={A[Ptn]}表示車間中WIP的制造工藝路線集,令At={At[Pi]}表爾某一時刻t制造工藝路線上某WIP生產進度指標參量集,因此,A[Ptn]與At[pi]同為j行k列的矩陣,矩陣中的元素用“1”和“0”表示WIP與某制造工藝路線的關系,“1”表示WIP處于制造工藝路線中,“0”表示WIP不處于此制造工藝路線中。

3 模型參量的計算

由上面討論的在制品的狀態識別與監控模型,可得生產監控系統中其量指標包括工時、某訂單生產進度、某一類型在制品數量等指標量。下面對某些具體指標進行計算和說明,其他指標的計算和參量可以根據監控系統的模型推定。

①工時的計算

△tpi[wjsk,wj+xsk+y]=tpi[wj+xsk+y]-tpi[wj,sk] (1)

式中,△t表示某一零部件或產品pi從工位j到工位j+x所需的工作日歷時間。產品pi在工位j包含的屬性值為wj特征值為sk,在工位j+x并處其屬性值和特征值分別為wj+xsk+y。

②某訂單下WIP進度計算

令△A[pi]為A'[pi]與A[ptn]的差別矩陣,所以,有

△A[pi]=A'[pi]-A[ptn](pi∈ptn) (2)

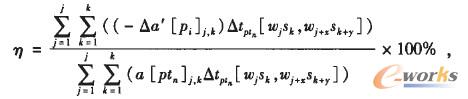

式中,△A[pi]=0表示某一零件或產品pi已經離開某工藝路線,完成其加工或裝配過程,等待進入下一工藝路線或進入成品庫,此時標記f(pi)=1;△A[pi]≠0意味著某一零部件或產品Pi處于給定的工藝路線中,處于加工裝配狀態,或等待加工裝配,未離開此條工藝路線,并標記為f(pi)=0;因此,此時計劃下制造執行效率η,可以定義為:

式中,η的大小表示訂單執行情況或制造效率的高低,它為生產調度提供參數依據。

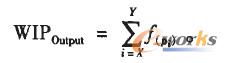

③WIP產量的計算

式中,X,Y是某一WIP的計算期內,進入工藝路線和離開該工藝路線的始末在監控系統中的編碼。從以上的討論中可以看出,生產監控系統中基本數據可以通過數據采集系統直接或間接在產品設計、產品加工裝配過程中獲得,所以模型參量的計算是可行與有效的。

4 應用實例

將生產線上不同類型的數據采集模塊(以RFID讀寫器對芯片固定編號的讀寫為索引)相互通訊和對數據庫的實時操作,并將讀取信息寫入數據庫,從而實現在制品實時數據采集。對在制品監控跟蹤與狀態查詢指實時統計在制品工時、進度及產量等狀態。結合公式(1)、(2)、(3)、(4)應用Visual C#.net開發了車間在制品實時狀態監控系統。運用本文開發的系統驗證在制品實時狀態監控模型,對某裝配生產線在制品生產情況進行實時監控,監控系統包括在制品工時及各個主要工序的生產進度、在制品的其他指標查詢界面等,下面簡單介紹如下:在車間生產過程中,根據工藝文件的要求,首先將指導文件輸入到系統中,進行各個加工裝配工位工票文件定制、工藝要求匹配、工時定額設置,然后通過在車間局域網內的各工位的讀卡器采集每個工位的物理位置、工序生產實際時間、生產任務的變更、工位資源狀況(包括操作者、在制品信息、設備編號等)、工位的屬性信息等。此外,可以根據實際數據與輸入數據之間的變化,給出生產過程中等待、趕工、緊急幫工、緊急插單等情況的狀態信息進行顯示。在讀卡器讀取電子標簽的數據過程中,基于RFID技術的在制品實時狀態監控系統實現離不開動態數據交換(DDE)和基于控件的遠程通信,動態數據交換使應用程序能彼此交換數據和發送指令,基于控件遠程通信可以實現確定服務器計算機名或者IP地址及“偵聽”的端口,然后調用Connect方法,當建立連接后,為了發送數據,可以調用SendData方法,觸發DataArrival事件,調用GetData方法就即可獲取需要的數據。因此,通過RFID技術中的電子標簽和讀卡器的數據采集,加上車間生產現場局域網內的制造資源的數據采集及處理,可有效監控生產管理決策中需要的各種指標參數。

5 結語

本文提出了實時在制品管理的一般模型,根據模型給出了基于RFID技術的實時車間管理使能技術層次結構,為車間管理提供了一種控制模式。在制品的實時在線監控,是使管理員對整個系統的運行了如指掌,并能及時發現和解決問題。該系統應具有網絡通信服務功能,可以提供管理員和操作員之間的網絡通信服務,方便管理員和操作員之間的交流。車間生產要想滿足不斷變化的市場環境,需要監控在制品的實時狀態,它反映了車間生產物流的狀況,該監控模型和算法計算公式數據采集容易、操作過程簡單,通過應用系統驗證具有一定的科學性與可行性。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/