企業背景

中國電子科技集團公司第二十二研究所(以下簡稱中電22所)是中國惟一專門從事電波環境特性觀測和應用技術研究的國家級專業研究所,也是國際上規模較大的國家級電波環境特性觀測和研究的機構之一。

該所的專業研究方向是電波環境特性的觀測和研究、應用。研究范圍從地(水)下、地(海)面、對流層、電離層到外層空間,研究頻段從超長波到毫米波。在為各種電子系統設計提供基礎數據、傳播模式、論證報告和信息服務的同時,重點進行較大型軟硬結合的信息化系統裝備研制。

存在的問題

中電22所某部屬于典型的模塊化工藝設計、按訂單生產模式,即設計部門按產品進行設計,產品由若干部件和零件組成,但訂單并不完全按產品進行訂貨,每個訂單中可能包含完整的產品,也可能包含的是某個產品的某些零部件,甚至是完整產品與零部件的組合,因此,工藝部門必須對組成產品的零部件分模塊化設計,按訂單BOM組織計算匯總每個訂單的工藝過程、材料定額和其它報表,以組織生產。

中電22所某部已使用了Extech TeamDesigner 設計之星、XTCAPP系統多年,解決了工藝文件快速編制、借用、材料定額自動計算匯總,以及其它各種分類明細表的快速自動匯總功能。但隨著應用的不斷深入,企業也遇到新的挑戰,主要問題如下:

缺乏PLM系統支持,CAPP中的BOM需要手動輸入,造成重復工作,影響工作效率;

設計部門提供的產品BOM是以完整產品為單位的BOM,而訂單不是按完整產品作為訂貨單位的,因此需要工藝人員每次根據訂單手工修改每個零部件在BOM中的數量,以便根據BOM進行自動零部件明細與定額計算、匯總,操作步驟多、周期長、易出錯,無法滿足訂單產品交貨周期短的要求;

訂單多,工藝部門需要為每個批次提供獨立的工藝文件指導生產,工作量大,工藝部門的效率直接會影響到生產準備的周期。

預期目標

在設計部門全面實施Extech PLM系統,提高設計部門管理能力的同時實現與工藝部門的協同管理,提高產品工藝設計的效率,縮短工藝相關的生產準備周期。

Extech解決方案

Extech實施人員經過深入調研,制定了基于產品訂單快速生成批次BOM,基于批次BOM組織批次工藝的解決方案,方案如下:

設計工藝同步共享產品BOM

設計部門完成產品設計后通過Extech PLM系統自動將標準產品BOM按權限下達給Extech CAPP。

創建批次生產虛擬節點

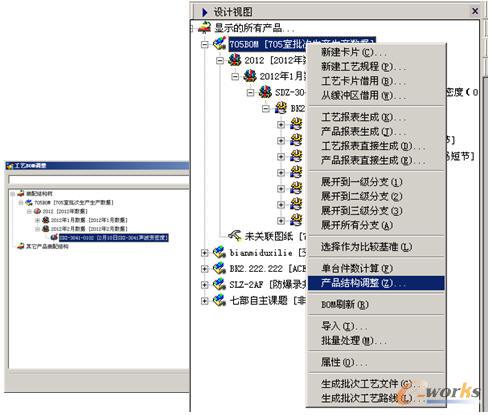

選擇批次生產虛擬產品,右鍵菜單“產品結構調整”,進入產品工藝BOM調整頁面。

圖1 工藝BOM管理

編制批次生產信息表

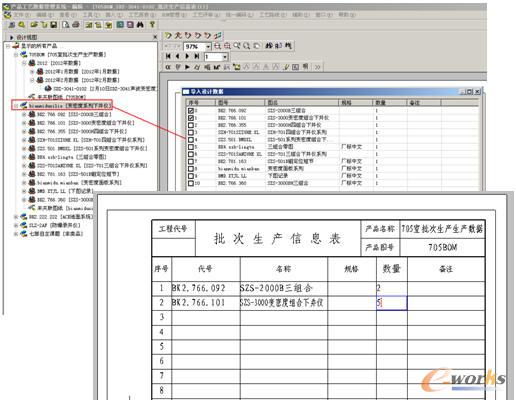

在新建的批次生產虛擬零件節點上新建“批次生產信息表”卡片。

在“批次生產信息表”卡片明細區執行右鍵菜單中的“導入設計數據”命令,彈出“導入設計數據”頁面后,在設計視圖中基于Extech PLM傳遞的標準產品BOM,選擇要生產的產品或部件,則選中的產品或部件節點的下級零部件列表就顯示在“導入設計數據”頁面中。

圖2 批次生產信息表

生成批次生產明細表

基于上面生成的“批次生產信息表”卡片,自動創建了本批次生產零部件的BOM數據。

基于生成的批次BOM直接生成批次生產報表。

基于已生成的批次BOM,直接生成標準件匯總表。

圖3 批次生產明細表

批次工藝文件生成

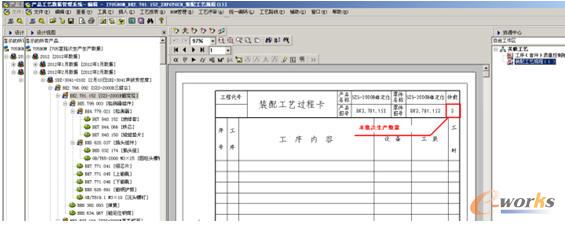

選擇本批次BOM下某個部件,打開相應工藝規程,系統會自動將“批次生產信息表”中該部件的匯總數量返填到卡片。

根據實際需要局部修訂工藝文件內容。

將卡片保存入庫,作為材料消耗定額相關報表匯總的依據。

圖4 批次工藝文件生成

材料消耗定額相關報表生成

基于上述修改后的裝配工藝過程卡片、加工工藝過程卡片,可以通過Extech CAPP系統報表功能直接正確生成后續的材料消耗工藝定額明細表、材料(非金屬)消耗工藝定額明細表、材料(金屬)消耗工藝定額明細表、材料(非金屬)消耗結算表、材料(金屬)消耗結算表等內容。

企業收益

基于PLM標準產品BOM、客戶訂單,借助Extech CAPP系統的產品工藝BOM調整功能實現了訂單批次BOM快速、準確的創建,并基于訂單批次BOM實現工藝文件關聯數據的自動更新同步,然后實現各種產品、工藝報表的自動匯總生成,并最終以工藝圖冊方式實現了訂單產品工藝打包存儲的功能,大大減少了中電22所某部工藝部門的重復工作,有效提高了工作效率,并可以方便檢索和追溯某訂單的工藝信息。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/