0 引言

在鋼鐵企業(yè)的生產(chǎn)過(guò)程中,煉鋼和連鑄是兩個(gè)關(guān)鍵工序。其生產(chǎn)流程復(fù)雜、生產(chǎn)設(shè)備多、物流縱橫交錯(cuò),影響著生產(chǎn)過(guò)程的順利進(jìn)行,以及產(chǎn)品質(zhì)量的穩(wěn)定和提高。作為鋼鐵企業(yè)生產(chǎn)管理的核心內(nèi)容,煉鋼-連鑄生產(chǎn)調(diào)度不僅需要考慮鋼水到達(dá)時(shí)間偏差、設(shè)備故障。而且還需要考慮鋼水成分不合格、鋼水溫度補(bǔ)償?shù)葎?dòng)態(tài)擾動(dòng)事件。煉鋼-連鑄工序所具有的高溫連續(xù)和生產(chǎn)環(huán)境高度動(dòng)態(tài)化的特點(diǎn)使得生產(chǎn)計(jì)劃與實(shí)際結(jié)果往往難以吻合,從而導(dǎo)致不必要的浪費(fèi)甚至重大損失。為了確保安全生產(chǎn)、減少能源損失、降低原料消耗以及保證鋼鐵質(zhì)量,建立煉鋼-連鑄生產(chǎn)流程仿真系統(tǒng)是十分必要的。

RSviewSE是一套專業(yè)的HMI仿真軟件,與其他組態(tài)軟件相比,RSviewSE增加了安全保護(hù)、圖形顯示、全局報(bào)警、活動(dòng)及報(bào)警記錄、TrendX趨勢(shì)圖等功能。其核心部分RSviewStudio用來(lái)創(chuàng)建圖形顯示面面,能生動(dòng)形象地反映生產(chǎn)過(guò)程。方便操作人員直接對(duì)生產(chǎn)過(guò)程進(jìn)行操作。并能極大地節(jié)省工程設(shè)計(jì)和開(kāi)發(fā)時(shí)間。此外,RSviewSE可以與其他支持FactoryTalk的軟件共享數(shù)據(jù),并且可以與ROCKWELL公司的硬件PLC等快速實(shí)現(xiàn)通訊,更加方便從現(xiàn)場(chǎng)讀取實(shí)時(shí)數(shù)據(jù)。

本文建立的煉鋼-連鑄過(guò)程監(jiān)控仿真系統(tǒng)在導(dǎo)入已編制生產(chǎn)計(jì)劃的基礎(chǔ)上,對(duì)生產(chǎn)計(jì)劃的執(zhí)行情況進(jìn)行監(jiān)控。為煉鋼-連鑄生產(chǎn)過(guò)程的穩(wěn)定運(yùn)行提供保證。

1 煉鋼-連鑄生產(chǎn)工藝及仿真參數(shù)

煉鋼-連鑄生產(chǎn)過(guò)程主要是通過(guò)轉(zhuǎn)爐,把從高爐來(lái)的鐵水冶煉成鋼水,倒入轉(zhuǎn)爐下臺(tái)車上的鋼包內(nèi)。通過(guò)臺(tái)車和吊車的作業(yè)。把鋼水包運(yùn)送到精煉設(shè)備處,再通過(guò)精煉設(shè)備精煉鋼水。以使其達(dá)到下道工序要求的鋼水成分和溫度,按工藝要求的精煉作業(yè)全部完成后。再通過(guò)臺(tái)車和吊車,把鋼水包運(yùn)送到連鑄機(jī)實(shí)施澆鑄,形成連鑄板坯。

1.1 生產(chǎn)工藝特點(diǎn)

煉鋼-連鑄生產(chǎn)工藝特點(diǎn)可以歸納如下:

(1)間歇與連續(xù)方式相混雜的多階段混合流程式生產(chǎn)過(guò)程。轉(zhuǎn)爐、精煉設(shè)備為間歇作業(yè)方式,為提高作業(yè)效率、降低機(jī)器設(shè)置次數(shù)和生產(chǎn)成本,連鑄機(jī)在其中間包壽命之內(nèi)為連續(xù)作業(yè)方式。生產(chǎn)的總流程為鐵水預(yù)處理-煉鋼-精煉-連鑄。包括多個(gè)生產(chǎn)工序,各工序又存在著多個(gè)生產(chǎn)設(shè)備,生產(chǎn)過(guò)程為多階段混合流程式。

(2)物流銜接緊密,具有準(zhǔn)時(shí)制要求。連鑄生產(chǎn)工藝要求在一個(gè)連續(xù)生產(chǎn)周期內(nèi)澆鑄的鋼水成分和溫度滿足一定的工藝限制條件。必須協(xié)調(diào)間歇式和連續(xù)式作業(yè)工序的生產(chǎn)節(jié)奏,使工序間物流傳遞滿足正確成分、溫度和時(shí)刻的要求,保證生產(chǎn)的持續(xù)性。

(3)產(chǎn)品種類規(guī)格繁多,結(jié)構(gòu)復(fù)雜。鑄坯產(chǎn)品鋼種規(guī)格繁多,決定了產(chǎn)品結(jié)構(gòu)的復(fù)雜性。

(4)生產(chǎn)管理與控制多種信息、多種功能集成。煉鋼-連鑄生產(chǎn)過(guò)程調(diào)度管理要求實(shí)時(shí)監(jiān)視各設(shè)備作業(yè)狀態(tài)、跟蹤各工序物流狀態(tài)。在此基礎(chǔ)上在線編制和調(diào)整調(diào)度計(jì)劃。實(shí)現(xiàn)整個(gè)生產(chǎn)過(guò)程的動(dòng)態(tài)管理和控制。來(lái)源于管理級(jí)、過(guò)程自動(dòng)化級(jí)、基礎(chǔ)自動(dòng)化級(jí)的多種性質(zhì)、頻度、用途及響應(yīng)時(shí)間的不同信息在系統(tǒng)中有機(jī)集成,滿足生產(chǎn)過(guò)程監(jiān)視、調(diào)度計(jì)劃編制、設(shè)備管理、數(shù)據(jù)查詢統(tǒng)計(jì)報(bào)表等功能需求。

1.2 過(guò)程參數(shù)

煉鋼-連鑄工序具有高溫連續(xù)的特點(diǎn),生產(chǎn)流程復(fù)雜。參數(shù)眾多,其中最主要的參數(shù)有時(shí)間、溫度和成分。

1.2.1 時(shí)間

時(shí)間主要包括工序時(shí)間和運(yùn)輸時(shí)間。

工序時(shí)間是鋼鐵制造系統(tǒng)中的一個(gè)重要參數(shù)。它在鋼鐵制造流程中是以時(shí)間點(diǎn)、工序位、時(shí)間序、周期等形式表現(xiàn)出來(lái)。包括組罐、脫硫、提釩、轉(zhuǎn)爐煉鋼、吹氬喂絲、LF精煉、RH精煉、方坯或板坯連鑄工序的作業(yè)開(kāi)始、結(jié)束/離開(kāi)時(shí)間點(diǎn)、冶煉、精煉、澆注時(shí)間的長(zhǎng)短(時(shí)間域),各個(gè)工序日、班出鋼爐數(shù)、連澆爐數(shù)等時(shí)間節(jié)奏(時(shí)間頻),相鄰工序間的關(guān)系和時(shí)間序的安排和調(diào)控等。

運(yùn)輸時(shí)間同樣也是鋼鐵生產(chǎn)過(guò)程中的一種重要的時(shí)間參數(shù)。各工序間的運(yùn)輸環(huán)節(jié)主要包括脫硫工序、提釩工序、轉(zhuǎn)爐煉鋼工序、爐后吹氬喂絲、LF處理、連鑄等工序。其中精煉到板坯連鑄采用軌道運(yùn)輸。其他工序采用天車吊運(yùn)。

1.2.2 溫度

溫度是鋼鐵制造流程多維物流管制的重要工藝參數(shù)之一。通過(guò)對(duì)煉鋼廠生產(chǎn)流程的主要溫度參數(shù)進(jìn)行解析,在結(jié)合時(shí)間參數(shù)優(yōu)化的基礎(chǔ)之上,建立合理的溫度制度。以保障全廠物流的順行。結(jié)合煉鋼廠的實(shí)際情況。實(shí)測(cè)溫度有轉(zhuǎn)爐溫度、氬前溫度、氬后溫度、大包到連鑄平臺(tái)溫度和中間包溫度等。

1.2.3 成分

成分是鋼鐵制造流程中的一個(gè)重要工藝參數(shù)。它不僅影響工藝流程,而且影響鋼材的特性。在鐵水預(yù)處理過(guò)程中需要進(jìn)行脫硫、脫磷;轉(zhuǎn)爐煉鋼流程中要進(jìn)行脫碳:精煉過(guò)程中要伴隨著脫氧、脫氮、脫氫以及合金化操作。實(shí)際生產(chǎn)中,我們需要對(duì)鋼水中的C、Si、Mn、P、S、O等元素的含量進(jìn)行監(jiān)測(cè)。

2 系統(tǒng)設(shè)計(jì)方案

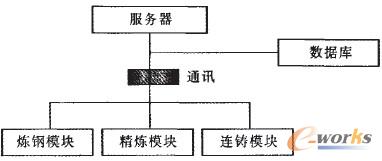

煉鋼-連鑄仿真系統(tǒng)采用分布式結(jié)構(gòu),分別模擬生產(chǎn)過(guò)程的不同環(huán)節(jié),通過(guò)信息交換整體協(xié)調(diào),共同模擬整個(gè)鋼廠的生產(chǎn)活動(dòng)過(guò)程。煉鋼-連鑄生產(chǎn)過(guò)程包括煉鋼、精煉、連鑄3個(gè)階段。來(lái)自高爐的鐵水經(jīng)冶煉加工后轉(zhuǎn)變?yōu)殇撍ㄟ^(guò)精煉處理保證所需要的化學(xué)成分和溫度,然后在連鑄機(jī)澆注成規(guī)定規(guī)格板坯供軋制工序使用。因此系統(tǒng)共包括3個(gè)模塊,即煉鋼模塊、精煉模塊和連鑄模塊。整個(gè)監(jiān)控系統(tǒng)的結(jié)構(gòu)如圖1所示。

圖1 系統(tǒng)結(jié)構(gòu)

監(jiān)控系統(tǒng)要求完成下面的工作:

(1)信號(hào)采集:對(duì)現(xiàn)場(chǎng)的溫度、液位、流量、熔煉時(shí)間等信號(hào)進(jìn)行采集。并進(jìn)行處理和運(yùn)算。這些信號(hào)由生產(chǎn)現(xiàn)場(chǎng)經(jīng)檢測(cè)變送環(huán)節(jié)變成標(biāo)準(zhǔn)信號(hào)反饋至ControlLogix系統(tǒng)中。RSView組態(tài)軟件需從ControlLogix控制器中獲取數(shù)據(jù)。兩者之間要采用OPC通信方式。

(2)監(jiān)控操作:完成系統(tǒng)操作控制、參數(shù)設(shè)定和系統(tǒng)的啟動(dòng)和停止。

(3)動(dòng)態(tài)顯示:以圖形和曲線等形式顯示煉鋼-連鑄流程的動(dòng)態(tài)畫(huà)面、趨勢(shì)圖、報(bào)警等。

(4)操作畫(huà)面:通過(guò)操作畫(huà)面查詢實(shí)時(shí)數(shù)據(jù)和歷史數(shù)據(jù),并打印實(shí)時(shí)報(bào)表和歷史報(bào)表。

(5)系統(tǒng)具備可擴(kuò)展性。

2.1 仿真流程

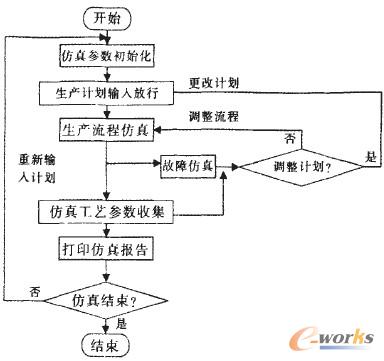

仿真的流程如圖2所示,系統(tǒng)啟動(dòng)后,首先初始化仿真參數(shù),如仿真開(kāi)始時(shí)刻、仿真時(shí)間等,然后輸入生產(chǎn)計(jì)劃并放行后,開(kāi)始進(jìn)行生產(chǎn)流程仿真,同時(shí)收集工藝參數(shù)以進(jìn)行計(jì)劃的動(dòng)態(tài)調(diào)整。

圖2 系統(tǒng)仿真流程

2.2 硬件配置

煉鋼-連鑄生產(chǎn)過(guò)程仿真系統(tǒng)是一個(gè)集合了冶金工藝技術(shù)、計(jì)算機(jī)技術(shù)、網(wǎng)絡(luò)技術(shù)、數(shù)據(jù)庫(kù)管理技術(shù)的有機(jī)整體。系統(tǒng)軟硬件平臺(tái)的選用。必須能最大限度地描述生產(chǎn)過(guò)程的實(shí)際情況且能滿足系統(tǒng)的總體建設(shè)目標(biāo)和應(yīng)用需求。系統(tǒng)的硬件設(shè)備主要分為3個(gè)部分:上位機(jī)系統(tǒng)、下位機(jī)系統(tǒng)和網(wǎng)絡(luò)結(jié)構(gòu)。

(1)上位機(jī)系統(tǒng)。上位機(jī)系統(tǒng)負(fù)責(zé)數(shù)據(jù)的顯示和處理,包括1臺(tái)運(yùn)行FaetoryTalk Directory的計(jì)算機(jī)、2臺(tái)安裝了RSView SE Server軟件的冗余計(jì)算機(jī)、2臺(tái)運(yùn)行數(shù)據(jù)服務(wù)器的冗余計(jì)算機(jī)、1臺(tái)運(yùn)行RSView Studio的開(kāi)發(fā)計(jì)算機(jī)、1臺(tái)運(yùn)行RSViewSEClient的客戶端計(jì)算機(jī)以及1臺(tái)運(yùn)行RSView Administration Console的管理計(jì)算機(jī)。

(2)下位機(jī)系統(tǒng)。下位機(jī)系統(tǒng)負(fù)責(zé)數(shù)據(jù)的采集,采用AB公司的ControlLogix控制系統(tǒng),執(zhí)行用戶控制程序,完成數(shù)據(jù)采集、輸出控制、與上位機(jī)進(jìn)行通訊等任務(wù)。

(3)網(wǎng)絡(luò)結(jié)構(gòu)。由于煉鋼-連鑄生產(chǎn)系統(tǒng)的監(jiān)控和數(shù)據(jù)采集具有實(shí)時(shí)性的要求,因此系統(tǒng)對(duì)于計(jì)算機(jī)網(wǎng)絡(luò)傳輸性能有較高的要求。因此,系統(tǒng)采用總線型工業(yè)以太網(wǎng)(10M/100M)網(wǎng)絡(luò)拓?fù)浣Y(jié)構(gòu)。在這種網(wǎng)絡(luò)結(jié)構(gòu)中,各個(gè)節(jié)點(diǎn)之間是平等的,任意兩個(gè)節(jié)點(diǎn)之間的通信可以直接通過(guò)網(wǎng)絡(luò)進(jìn)行。而不需要通過(guò)其他節(jié)點(diǎn)的介入。

2.3 軟件配置

在此系統(tǒng)中主要對(duì)上位機(jī)進(jìn)行軟件配置。上位機(jī)系統(tǒng)安裝了Windows 2003操作系統(tǒng),組態(tài)軟件為ROCKWELL公司的RSView SE。此外,上位機(jī)還裝有RSLinx通信軟件和RSLogix5000編程軟件。

3 系統(tǒng)實(shí)現(xiàn)

3.1 監(jiān)控界面

根據(jù)系統(tǒng)的要求,要求對(duì)煉鋼連鑄流程中關(guān)鍵過(guò)程參數(shù)進(jìn)行在線監(jiān)視,過(guò)程監(jiān)視包括轉(zhuǎn)爐煉鋼、爐外精煉、連鑄中關(guān)鍵過(guò)程參數(shù)。本系統(tǒng)建立在C/S網(wǎng)絡(luò)的基礎(chǔ)上。在各環(huán)節(jié)都安裝有數(shù)據(jù)采集站,因此可以實(shí)現(xiàn)煉鋼連鑄各環(huán)節(jié)的數(shù)據(jù)監(jiān)控。

(1)煉鋼數(shù)據(jù)監(jiān)控界面。界面的中央是轉(zhuǎn)爐本體,在轉(zhuǎn)爐的上方是各原料的現(xiàn)有量和已加入的量;左側(cè)顯示的是溫度參數(shù),包括氬前溫度、氬后溫度、終點(diǎn)溫度。右側(cè)顯示耗氧龜和供氧強(qiáng)度的數(shù)值。所有的參數(shù)均由數(shù)據(jù)站采集,反映了實(shí)際生產(chǎn)的數(shù)據(jù)。

(2)精煉數(shù)據(jù)監(jiān)控界面。主要用于監(jiān)控精煉過(guò)程中的一些參數(shù),包括S、O、H、N的成分含量以及鋼水溫度。由于這些元素直接影響到鋼產(chǎn)品的質(zhì)量,因此需要對(duì)這些參數(shù)設(shè)置報(bào)警,當(dāng)各參數(shù)的含雖超過(guò)警戒值時(shí),系統(tǒng)就會(huì)報(bào)警。

(3)連鑄數(shù)據(jù)監(jiān)控界面。能夠清晰地反映出連鑄中鋼水經(jīng)鋼包、中間包、結(jié)晶器、二冷等設(shè)備的流程,并進(jìn)行相應(yīng)數(shù)據(jù)的采集。系統(tǒng)為二流連鑄系統(tǒng),監(jiān)控參數(shù)包括溫度、壓力、水流量、溫差等參數(shù),并對(duì)連鑄過(guò)程進(jìn)行了動(dòng)態(tài)模擬,模擬動(dòng)作與設(shè)備現(xiàn)場(chǎng)流程保持一致,可以達(dá)到很好的監(jiān)控效果。

3.2 趨勢(shì)圖

在鋼鐵生產(chǎn)中,有許多參數(shù)會(huì)影響鋼材質(zhì)量和性能,如溫度、鋼水中的成分等,因此需要對(duì)各參數(shù)進(jìn)行實(shí)時(shí)跟蹤。趨勢(shì)圖是實(shí)時(shí)數(shù)據(jù)或歷史標(biāo)簽數(shù)據(jù)的一種可視化表示,可以幫助操作員跟蹤工廠中正在發(fā)生的活動(dòng),通過(guò)對(duì)主要參數(shù)變化趨勢(shì)的描述,反映出整個(gè)系統(tǒng)運(yùn)行的好壞。

3.3 報(bào)警

在煉鋼連鑄生產(chǎn)流程中,因?yàn)橄到y(tǒng)復(fù)雜,考慮的因素很多,所以需要設(shè)置故障報(bào)警的位置也較多,比如精煉爐中S、O、H、N的含量,出鋼鋼水的溫度等。利用界面報(bào)警符號(hào)來(lái)監(jiān)視報(bào)警信息,有助于避免由于生產(chǎn)停工帶來(lái)的巨大損失。為了最大限度地減少損失并便于追在損失的原因,在整個(gè)生產(chǎn)過(guò)程中,要始終觀察和跟蹤系統(tǒng)中出現(xiàn)的事件。

4 通訊設(shè)置

通訊在組態(tài)軟件中起著非常重要的作用,網(wǎng)絡(luò)中計(jì)算機(jī)之間的訪問(wèn)、上位機(jī)和下位機(jī)直接的數(shù)據(jù)交換都離不開(kāi)通訊,它將整個(gè)系統(tǒng)連成一個(gè)統(tǒng)一的有機(jī)整體。一般來(lái)說(shuō),通訊需要設(shè)置FactoryTalk Directory、OPC服務(wù)器等。

4.1 FactoryTalk Directory

FaetoryTalk Directory能夠幫助應(yīng)用項(xiàng)目的各個(gè)組成部分在單臺(tái)計(jì)算機(jī)或者網(wǎng)絡(luò)上找到對(duì)方。用戶也可以設(shè)置網(wǎng)絡(luò)。以便多個(gè)應(yīng)用項(xiàng)日共享一臺(tái)FactoryTalk Directory計(jì)算機(jī)。或者多個(gè)應(yīng)用項(xiàng)目使用多臺(tái)FactoryTalkDirectory計(jì)算機(jī)。本系統(tǒng)使用一臺(tái)FactoryTalk Directory計(jì)算機(jī)。

4.2 OPC通訊

OPC是OLEforProcess Control的簡(jiǎn)稱,可以通過(guò)不同廠商特定的OPC服務(wù)器將RSViewSE連接到通訊設(shè)備。由于本系統(tǒng)采用的是AB公司的ControlLogix控制系統(tǒng),而RSLinx是ROCKWELL公司專門(mén)為其產(chǎn)品生產(chǎn)的OPC服務(wù)器,且支持OPC-DA 2.0,因此系統(tǒng)使用RSLinx作為OPC服務(wù)器,使RSViewSE能夠從Contml Logix控制器設(shè)備獲取標(biāo)簽數(shù)值。

為了提高系統(tǒng)的安全性和穩(wěn)定性,系統(tǒng)還提供數(shù)據(jù)訪問(wèn)冗余。在另一臺(tái)計(jì)算機(jī)上建立另一個(gè)OPC服務(wù)器,然后在主數(shù)據(jù)服務(wù)器上進(jìn)行冗余設(shè)置,使得在主數(shù)據(jù)服務(wù)器失效時(shí)客戶端能夠指向從服務(wù)器。

5 結(jié)束語(yǔ)

由于煉鋼-連鑄工序具有高溫連續(xù)、生產(chǎn)環(huán)境高度動(dòng)態(tài)化的特點(diǎn),如何對(duì)其進(jìn)行實(shí)時(shí)有效的監(jiān)控是鋼鐵企業(yè)生產(chǎn)管理中的重要問(wèn)題。本文分析了煉鋼-連鑄生產(chǎn)過(guò)程的工藝流程,在歸納其工藝特點(diǎn)的基礎(chǔ)上,確定了仿真系統(tǒng)參數(shù);從系統(tǒng)結(jié)構(gòu)、仿真流程、系統(tǒng)硬件和軟件配置等方面提出系統(tǒng)設(shè)計(jì)方案,運(yùn)用RSViewSE軟件,建立包括數(shù)據(jù)采集、各類參數(shù)控制、報(bào)警控制以及設(shè)備起停控制等功能的煉鋼-連鑄過(guò)程監(jiān)控仿真系統(tǒng)。系統(tǒng)導(dǎo)入實(shí)際生產(chǎn)數(shù)據(jù)后,運(yùn)行正常。達(dá)到預(yù)期效果。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://www.guhuozai8.cn/

本文標(biāo)題:基于RSView SE的煉鋼-連鑄過(guò)程監(jiān)控仿真系統(tǒng)

本文網(wǎng)址:http://www.guhuozai8.cn/html/solutions/1401934298.html