引言

航天產品的工藝文件目前大多采用紙質形式,按型號匯編成冊,在實踐中逐步細化后越來越厚。如慣性儀表裝配工藝規程通常厚達幾十頁甚至上百頁,不便在線查閱,導致過程跟蹤的有效性和實際操作的指導性都不高。

通過工序分析,發現同類產品的生產過程存在太量的共性工藝,如各種電路板的硅橡膠同化.或者工藝基本相同,僅參數上存在微小差別,如印制板的三防涂敷,尤其是具有延續性的某些系列型號,工藝的繼承性更是明顯。

本文探討通過提煉共性工藝,編制共性工序,并應用MES系統創建典型工序庫,實現在型號研制過程中在線直接選用工序或選用工序后再經參數匹配性調整即可指導操作的一種工藝管理方案,達到知識共享,減輕工藝人員的文件編制強度,顯著提高生產率和工藝標準化水平的效果。

1 MES系統在工藝管理中的作用

1.1 MES基本原理與功能

MES是Manufacturing Execution System的英文縮寫,中文意思是制造執行系統。作為個面向車間層的生產管理技術與實時信息系統,MES可以為用戶提供一個快速反應、有彈性、精細化的制造業環境,幫助企業降低成本、按期交貨、提高產品的質量和服務質量。目前國外知名企業應用MES系統已經成為普遍現象,國內許多企業也逐漸開始采用這項技術來增強自身的核心競爭力。

在企業管理中,MES通過與企業的ERP、CAPP、SPC、AVIDM等軟件系統密切的關聯與接口,共同組成整個企業的信息化系統,如圖1所示。

圖1 生產管理平臺示意圖

MES在其中的作用是承上啟下,使“計劃”與“生產”密切配合,生產活動與管理活動信息順利及時溝通,在產品從工單下發到生產成品的整個過程中,扮演著促進生產活動最佳化的信息傳遞者的角色,當生產事件發生時、MES借著所收集的即時信息,做出快速反應,以減少無附加價值的生產活動,提升企業的生產效率。

1.2 MES系統在生產過程中的控制作用

典型航天單機產品的研制和生產過程是一個包括產品設計、工藝設計、結構加工、電子裝聯、裝配、調試、測試直到交付的完整過程。MES以工藝管理、計劃管理、物料管理(包括物流)和質量管理為核心,控制并指引生產制造的全過程。MES具備實時管理能力,通過對生產線、工位、人員、品質等多方位的監控、分析、改進.實現精細化、透明化、自動化、實時化、數據化、一體化管理,實現企業柔性化制造管理。

在MES系統中,每個在制品都有個唯一的SN號,并使用條碼標簽進行標識在制品每經過一個關鍵工位,由生產線作業人員掃描SN號標簽,收集生產信息,MES系統自動建立每個在制品的詳細生產信息檔案庫。不同產品定義相應的工藝路線,工位人員接收存制品開始作業時掃描在制品SN號,MES系統根據在制品工藝狀態、工藝路線校驗工序臺法性,提示作業人員并進行控制,作業完成后,提示工位人員在制品的去向,在制品不符合要求時,MES標識該SN號質量狀態為不良。

2 共性工序庫創建思路和方法

2.1 引入成組技術原理,提煉共性工藝

共性工藝的提煉中引入了成組技術的原理。成組技術的主導思想是對企業所有產品進行系統分析,提煉核心模塊、戰熟梗塊,利用相互之間的相似性,按照一定的準則分類成組,同組產品能夠采用相同或類似的工藝方法,按模塊化組織生產。

這樣可以減少設備工裝品種,減少重復性技術和管理工作,提高操作人員的技能專業化,減少重復性技術和管理工作可以使大部分共性產品具有適量儲備,少部分不同產品定制柔性生產,以提高生產效率和公司市場應變能力。

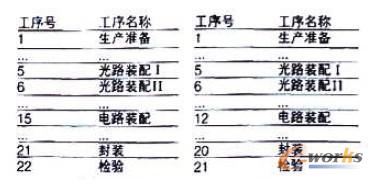

通過將共性工藝專業化,就可以達到此類工序的生產批量化。兩種某單機產品的工序如圖2所示。盡管這兩種產品屬于不同系列的型號,但從生產過程可以知道,相同或類似名稱的共性工序(包括光路裝配、電路裝配等)操作內容及要求基本一致。將工藝技術和操作人員按此類共性工藝分工,固化工位,則將有更多的資源可以投入專業技能的研究與提高.并且不同產品到此工序均可以組成批組生產,將顯著提高生產效率。

圖2 兩種某產品生產工序示意圖

2.2 共性工牟分析

2.2.1從產品結構異同分析中篩選共性工藝

結構相同或相似的產品,工藝一般會趨于相同或相近。將產品(包括零部組件)根據配套關系逐級進行結構異同性分析,從中篩選相同或相似的工藝,從而將生產工藝族化。

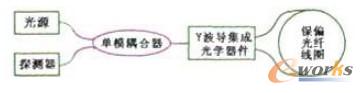

以光纖熔接工藝族為例。光纖基本成份相同,都包括纖芯、包層、涂覆層等,但因其結構存在明顯不同而分為單模光纖和保偏光纖,月保偏光纖存存多種截面規格,包括橢圓包層型、領結型、熊貓型、扃橢圓包層型等。由于國內元器件性能的需要并受其制造水平的影響,往往在一個光纖陀螺設計中就使用了多種光纖。如圖3所示的混合光路技術方案中。就有單模(耦臺器光纖)、熊貓型或領結型(Y波導、光源、探測器光纖)、扁橢圓型(光纖環光纖)等,甚至可能還用到細徑光纖。

圖3 一種混合光路技術方案

盡管不同光纖陀螺的光學器件排布可能存在較大差別,光學器件所用光纖的類別和結構不盡相同,但所有光纖主問的熔接工藝,不論是同種光纖之間的熔接還是不同光纖的熔接都可以歸為族,都包括了涂敷層剝離、端頭清理、端面切割對軸燒結、熔接點保護等幾個步驟。

2.2.2 從特性處理要求分析中提煉共性工序

分析共性工藝的特性處理要求,找出關鍵技術特性,提煉出共性工序。

同族工藝中,操作對象結構相近,操作步驟相近,但產品性能要求和質量控制點有偏重,技術處理上可能存在明顯差異,需進一步提煉,分解工序或工步,技出完全相同或僅參數匹配不同的共性工序。如光纖熔接工藝族中,由于相互對接的光纖性能不同,在技術處理和設備選用上存在差異。可以根據涂敷層剝離手段等的不同,進一步分解出若干道共性工序,包括機械式冷剝離熔接、機械式熱剝離熔接、化學浸泡式剝離熔接等。

3 通過MES系統創建典型工序庫

利用MES系統對產品生產過程的控制作用,將共性工序視同產品,并在其質量踉蹤卡中細化操作步驟、要求等,類同產品數據包納入產品數據管理軟件(如AVIDM)中歸檔。從而實現在產品生產過程中隨時查找、在線引用,實現共性工序庫。

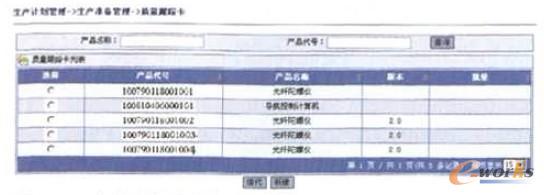

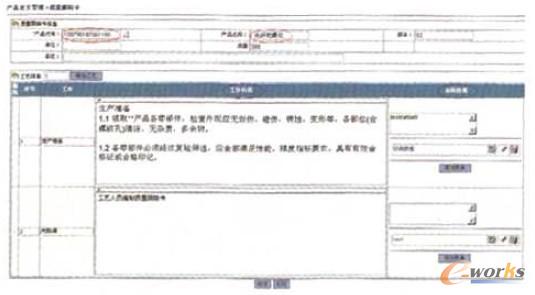

在MES系統中,所有產品均有唯一的產品代號(SN號),根據一定的規則由系統隨機分配,流水生成,如圖4所示,但產品名稱可以相同或相似,按有關設計文件執行,可以另外指定。共性工序的SN號應既符合常規產品代號分配規則,又有明顯專用特色,如將15位SN中的第2和第3位以字母GX替代阿拉伯數字,其“產品名稱”直接采用帶關鍵宇的工序名稱。利用產品借代規則。在產品生產過程中即可將共性工序的具體操作指導和要求融入產品過程數據包,從而避免了重復性工序過程卡片的編制,如同5所示。

圖4 MES中的質量跟蹤卡列表

圖5 MES中的質量跟蹤狂示意圖

MES系統中,每類崗位分配了嚴格的操作權限,產品借代只授權工藝人員操作,并允許在借代后修改質量跟蹤卡,從而實現引用共性工藝后仍可以結合產品實際生產過程,添加(新建)其他工序要求和實測記錄等,保證產品生產過程數據包的完整性。

4 結論

本文通過對典型航天單機產品共性工藝和MES系統基本原理與功能的分析,引人成組技術原理,提出了共性工藝的提煉方法和利用MES系統實現共性工序庫的一種工藝管理方案。

此方案中,工藝和操作人員分別按專業技術進行分工.共性工序工藝卡片在線實時引用。各類產品在共性工序中成組生產,從而提高企業生產力負荷的均衡性。從整個企業看,這是實現降低生產成本、提高生產效率的有效途徑。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:用MES系統創建共性工序庫的方案探討