引言

RFID(Radio Frequency Identification)技術,是利用無線電波或微波能量進行非接觸雙向通信,當貼有電子標簽的待識別物料出現在讀寫器的讀出范圍內時,讀寫器自動以非接觸的方式將電子標簽內的約定識別信息取出,實現物料自動識別和數據交換功能。RFID自動識別系統一般由電子標簽(Tag)、讀寫器(Reader)以及發送接收信號的天線(Antenna)部分組成,在本文應用中還包括網絡通信系統。本文基于設備層配置的是西門子S7—300 PLC控制,該系統具有PROFIBU集成DP接口,所以選用與之相匹配的RF 300射頻識別系統,以便實現網絡控制。RF 300具有可工作于惡劣環境、讀取距離大、讀取方便快捷、存儲數據容量大、存儲信息更改自如、診斷功能強和支持PRoFIBUS—DP通信協議等特點,為RFID應用于FMS物料自動識別與監控提供了應用基礎。

1 RFID應用于FMS的設計方案

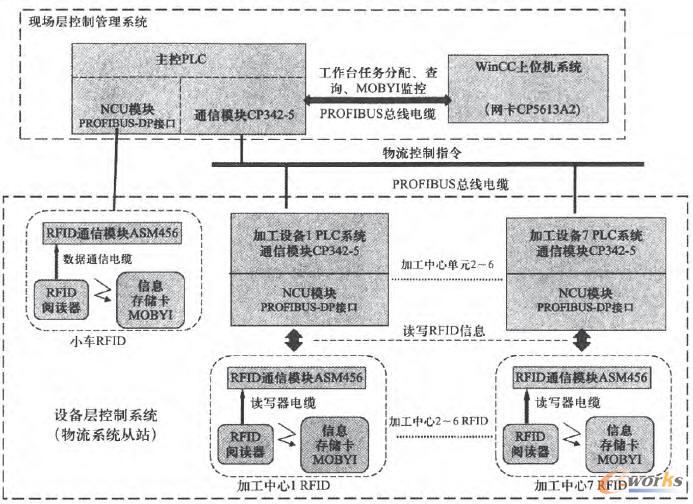

昆機研發的FMSl600箱體類柔性制造系統共配置8套RFID系統,分別安裝于7臺加工主機和物流小車上,30個移動工作臺(以下簡稱托盤)安裝RFID電子標簽。設計方案基于PROHBUS.DP總線,集成RFID技術、PLC控制技術,網絡通信技術,構建RFID與設備控制層、現場層控制管理系統的鏈接,實現對RFID電子標簽的信息讀寫、托盤的自動識別與監控管理。設計方案如圖1所示。

RFID通過通信模塊ASM456與數控系統的集成DP口連接,經PROFIBUS總線連接到主控PLC系統,組態為物流系統的從站。wiIlCC上位機系統采用網絡通信卡與主控PLC以及RFID通信模塊ASM456通信,主要任務之一是通過主控PLC向設備控制系統傳遞托盤任務及控制指令、監控電子標簽MOBY的工作狀態、監控托盤當前位置。小車控制系統按照上位機系統為托盤分配的任務和控制指令,控制RFID讀寫器對30個托盤上電子標簽MOBY的初始化參數寫入,寫入信息包括:工作參數、托盤編碼和工件類型編碼等,自動執行30個托盤的識別與搬運。加工設備的RFID系統讀取MOBY信息,判別小車送達托盤與主控PLC控制指令的一致性,同時依據本機加工工序完成情況實時修改MOBY的加工信息,反饋至上位機監控系統:實現設計方案主要包括RFID的通信和物流自動化控制功能的實現。

2 RFID通信

實現RF[D網絡通信需要經過通信模塊硬件編碼、工作參數設置、RFID組態和讀寫控制程序編程四個步驟。

1)通信模塊硬件地址編碼:PLC控制系統可以連接各種I/O模塊,每個模塊有特定的識別編碼,同理,每個RFID需設置唯一的識別地址。

2)工作參數設置:FSM項目通過通信功能塊程序(FC45)為ASM456寫入工作參數,設置信息包括:RFID的類型、在PLC控制器中的I/O地址、通信通道、糾錯碼方式、工作方式5、讀寫數據的字節、指定讀寫數據存放的地址(數據塊)和診斷信息等。

圖1 RFID應用于FMS的設計方案

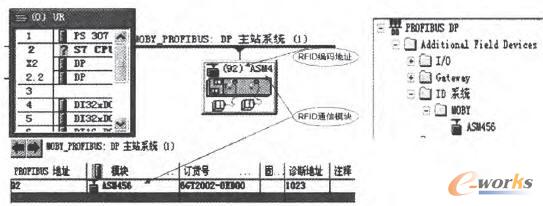

3)RFID組態:首先將RFID的GSD文件(GSD文件提供了RFID的選型和組態信息)安裝到s7 project組態軟件規定的路徑下,新建SIMATIC_插入project_插入站_插入RACK-300-插入Rail葉插入電源模塊PS307(如果配置了該硬件)-插入CPU模塊呻雙擊硬件一右鍵點擊DP_Add Master system-選PROFIBUS-產生一條線ProfiBus(1)DP master system(1)-光表對準這條線呻右鍵點擊一Insert object-Additional Field-ID systems-ASM456寸OK就插入了ASM456組態。

組態完成,分配了FPOFlBuS總線通信的IP地址和診斷地址,FMS共8套RFID,照此方法一一組態到FPOFIBUS總線,所有RFID完成組態的總線連接如圖3中的ASM456,PLC對MOBY的讀寫通過ASM456通信模塊實現數據鏈接。

4)編程讀寫控制程序:編寫RFID讀寫控制程序功能塊FC45,FC45的背景數據塊是DB45(用于存儲MOBY參數),DB45中內嵌調用DB47(用于存儲MOBY的命令)和DB48(用于存儲要讀寫的數據).。在加工設備、物流小車和主控PLC系統控制系統分別控制FC45功能塊,即實現了電子標簽的讀寫功能。讀寫程序如圖4所示。

圖2 單個RFID通信模塊組態

圖3 MOBY在PROFIBUS總線組態圖

圖4 讀寫程序

當搬運或交換托盤時,托盤上的電子標簽進入讀寫器感應區域,讀寫器被激發,讀取MOBY標簽信息傳遞給PLC控制系統。小車系統和加工系統將讀取托盤標簽上的數據與主控PLC的控制指令做一致性比對,數據吻合小車執行搬運,加工系統執行加工或托盤暫存處置,否則向主控PLC發出錯誤信息,終止搬運或退回誤送托盤。

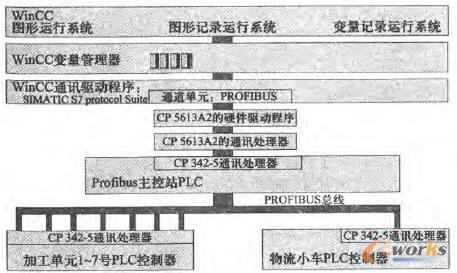

3 上位機系統與PROFIBUS—DP從站的通信連接

FMS物流系統的托盤任務分配、托盤調度、運行控制以及對托盤信息的讀寫和監控,是通過構建現場層控制系統與設備層控制系統之間的網絡通信鏈接實現的。主要經過PROFIBUS主控站和從站的硬件組態、系統參數配置、創建任務變量表(定義主/從站之間控制信號接口地址和控制功能)和創建視窗任務等步驟,完成物流系統主,從站之間的通信鏈接。

1)硬件組態:在wincC側硬件組態是通過組態軟件,插入PC STATION,添加CP5613A2模塊,并將其設為DP-MASTER(主站);PROFIBUS從站組態:添加CP342-5模塊,并將其設為DP—SLEVER(從站)。組態完成,將組態下載到PCSTATION,在WinCC側添加PRROFIBUS—DP協議,在DP協議下,設置連接從站地址。

2)配置系統參數:分別設置主站和從站的信號輸入/輸出地址,至此完成了WinCC與物流從站之間的PRROFIBUS-DP鏈接。

3)創建任務變量表:所謂變量表就是設計任務視窗使用的任務表,是以winCC和數控系統都可以識別和應用的符號表、共享數據塊DB和功能程序塊本身要用的背景數據塊DB的形式定義和編輯的。通過任務表,實現管理信息與控制信息的對接。

如圖5所示,wincc通過變量管理器處理變量的集中管理和winCC項目產生的數據和存儲在項目數據庫中的數據。在WinCC組態軟件的運行 環境下,現場狀況將實時地反映在變量的數值中,操作人員監控過程數據,以及在WinCC視窗上設置的控制指令通過變量傳送給現場PLC控制系統,所有的控制程序都以WinCC變量的形式從變量管理器中請求數據,這些數據包括圖形運行系統、報警記錄運行系統和變量記錄運行系統等。

圖5 WinCC與物流從站通信結構

4 物流儲運系統自動化控制功能的實現

本項目物流主控系統是以WinCC上位機和主控PLC控制系統為核心,集成加工單元、物流小車的控制系統、PROFIBUS—DP現場總線、RFID、主/從站系統組態及網絡通信等技術組成的現場控制管理系統。物流儲運系統的自動化控制與管理功能主要包括:托盤任務分配、托盤調度與信息監控、托盤儲運控制、RFID系統監控。監控管理任務如下:

1)分配托盤任務:由于柔性制造線可實現多類型工件混線加工,因此上位機系統對工件名稱和類型進行定義、識別編碼、便于控制系統識別和監控。

2)設置托盤信息:需要識別的信息包括托盤上有無工件、工件類型、工件是否已加工完成、托盤當前在物流線上的位置。WinCC上位機分配托盤任務的同時賦予了托盤承載工件的特征信息,以便托盤的搬運控制和跟蹤記錄。全線自動運行時,托盤電子標簽的信息被實時更新。WinCC顯示的托盤信息與實際情況出現偏差時,經授權可以對托盤的信息進行手動修改。

3)監控MOBY狀態:RFID的智能信息存儲卡MOBY的工作狀態對本項目FMS的物料自動識別、調度、管理的可靠性有著至關重要的作用。為此專門研發了機床MOBY狀態監控視窗。WinCC通過設置的外部變量從控制系統的信息傳遞通道獲取RFID狀態信息:每臺加工設備和小車上的RFID讀寫器是否準備就緒、是否有故障、30個托盤上的MOBY信息。

4)監控托盤移動位置:根據RFID信息的跟蹤記錄,監控機床雙工位托盤架上有臺或無臺、是要加工還是暫存的工件、上下料站和緩存站上放的是兒號臺信息以及物流小車承載托盤信息的監控。

綜上所述,基于RFID技術的研發應用,物流儲運系統的工作過程是自動的,無需人工參與,保證了托盤信息采集、識別和處理的實時性及準確性,實現了托盤網絡化自動調度和管理功能。

5 結束語

通過PROFIBUS現場總線和組態技術,RFID讀寫控制、物流主,從站通信與控制和WinCC上位機系統協調工作,實現了物流控制系統對所有RFlD信息的自動獲取、存儲和在線更改功能。將RFID應用于FMS物流系統,實現物料的自動識別、調度和可視化監控功能。經實際使用驗證,提高了托盤調度的準確性、可靠性和可維護性,以及物料搬運和存儲的效率。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:RFID在箱體類柔性制造系統中的應用