0 引言

齊齊哈爾軌道交通裝備有限責任公司(簡稱齊軌道裝備公司)經過多年的信息化建設,應用信息技術的廣度和深度不斷提升,信息技術廣泛應用于公司的產品研發、經營管理、生產制造、辦公自動化等各個方面,信息化建設的成效顯著。

在產品研發信息化建設方面,全面采用了三維CAD進行貨車產品設計,采用多種CAE軟件進行產品研發中的仿真分析,采用CAPP技術進行制造工藝設計,并通過PDM系統的應用,實現了產品研發數據及過程管理,在優化產品結構設計、提高產品設計質量、減少試驗次數、縮短產品研發周期、降低產品成本等方面發揮了巨大作用,取得了明顯的經濟效益。

在ERP建設方面,完成了物資、生產、財務和銷售等核心系統的建設工作,通過優化的信息流程進行規范管理,保證物流、資金流實時受控,實現從銷售,到生產訂單、采購訂單、成本自動歸集各個環節的閉環管理,從而降低了產品成本,降低了資金占用量,取得了明顯的經濟效益。

但隨著大連、齊齊哈爾跨省異地產品設計、工藝設計、生產制造產品研發業務模式的建立和研發工具、相關應用系統遞增,出現了新的信息化瓶頸,為此,齊軌道裝備公司需要PDM系統深化應用及系統集成建設。

1 產品協同設計集成系統總體框架

1.1 問題提出

隨著大連、齊齊哈爾跨省異地產品設計、工藝設計、生產制造產品研發業務模式的建立及產品研發工具、相關應用系統不斷增加,出現了如下信息化瓶頸:

(1)異地產品設計、工藝設計、生產制造方面的數據協同效率不高,異地設計、工藝協同設計效率不高,異地產品設計會簽效率不高;

(2)研發人員使用的各種研發工具及相關應用系統不能進行有效的信息集成,工作效率不高;

(3)產品設計、工藝、ERP數據流通道不暢通,ERP系統無法及時獲得所需的上游信息。

為解決上述瓶頸問題,齊軌道裝備公司提出了基于PDM的產品協同設計系統集成建設。

1.2 建設目標

為實現齊軌道裝備公司發展目標提供強有力的支撐,通過PDM系統深化應用與研發工具及相關應用系統集成,實現跨省異地(產品設計、工藝設計、生產制造)產品研發過程、產品數據管理,實現產品研發過程并行化、協同化、集成化,實現高效的產品開發和技術管理模式,建設世界一流貨車產品研發信息化支撐平臺,為公司實現貨車產品研發進入世界先進水平目標提供支撐。

具體目標:

(1)實現跨省異地貨車產品設計、工藝、制造的研發過程、產品數據管理,縮短設計、工藝、制造周期;

(2)實現PDM與研發工具及相關應用系統集成,提高設計效率,縮短產品研發周期;

(3)實現產品研發知識積累、檢索、重用與傳承;

(4)實現產品研發進度、資源監控與管理,實現產品研發數據分析,為管理者提供決策支撐;

(5)構建異地設計、工藝聯合攻關的協同環境,支撐設計、工藝人員能力提升。

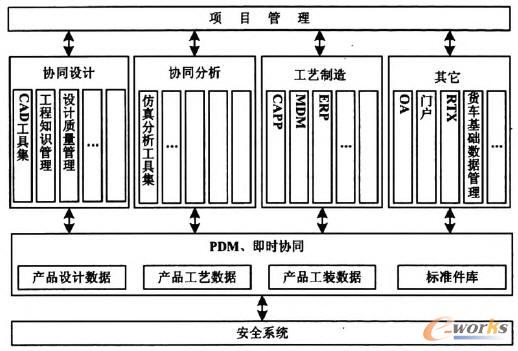

1.3 系統架構

基于PDM(Teamcenter)系統前期建設和應用經驗,結合行業的最佳實踐和技術發展方向,構建大連與齊齊哈爾異地協同設計工作平臺,實現異地產品研發并行與協同應用,并在此基礎上進一步提升項目團隊之間的并行與協同效率,提升產品研發管理水平。

基于PDM系統,將研發工具及相關應用系統進行集成,實現:方便研發人員使用;方便研發人員及時知道流程中任務;消除信息孤島,實現單一數據源,減少和消除了產品數據復制和傳替的中間過程,通過研發工具及相關應用系統集成化應用,提高產品研發效率。

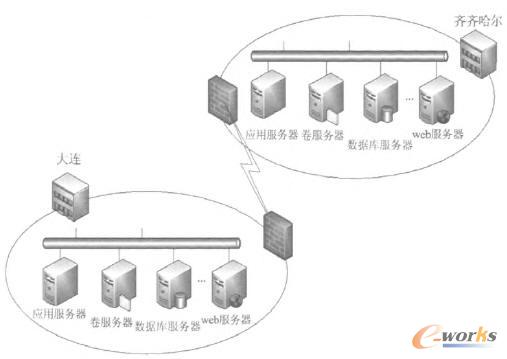

系統架構如圖1所示,異地部署如圖2所示。

圖1 基于PDM的產品協同設計系統集成架構

圖2 基于PDM的產品協同設計系統集成異地部署

2 信息集成核心技術

2.1 PDM信息集成方法

采用PDM提供的業務功能和面向服務SOA(Service-oriented architecture)架構,結合齊軌道裝備公司自身的業務特點構造和調整PDM中的各類業務邏輯,降低IT的復雜性并加速IT系統的實施。

集成具體方法:

(1)將PDM功能集成到目前的業務過程或者創建定制的、基于任務的應用程序;

(2)將PDM管理的信息和狀態結果嵌入到現有的客戶端、門戶系統;

(3)通過Web服務重用原有的應用程序,并將PDM系統與相關應用系統的業務活動結合起來,建成統一的信息集成平臺。

集成基本思路是:使業務IT系統變得更加靈活,以適應業務中的改變,通過允許強定義的關系和靈活的特定實現,IT系統既可以利用現有系統的功能,又可以準備在以后做一些改變來滿足它們之間交互的需要。

2.2 產品協同設計信息集成分析

按照齊軌道裝備公司的信息化規劃,完成與檔案管理系統、北車MDM系統、CAPP系統、ERP系統、OA系統、門戶系統、RTX系統、貨車基礎數據管理系統、RAMS系統、協同設計平臺、協同仿真平臺等信息系統的集成。

主要集成信息分析:

(1)產品設計、工藝設計過程信息

PDM與OA系統集成,PDM中設計通知單、工藝通知單發OA系統,下發到相關單位,PDM與貨車基礎數據管理系統集成,為貨車基礎數據管理系統提供上報鐵道部的新產品設計數據。PDM與RAMS系統集成,進行產品設計數據與RAMS/LCC數據交互。

(2)產品設計、工藝設計過程工作方便性所需信息

與門戶系統集成,通過門戶系統,實現PDM的單點登錄,PDM中的流程任務和郵件展現到門戶系統Poral系統中業務辦理,與RTX系統集成,實現PDM任務消息發送到RTX系統,便于及時獲取工作任務。

(3)為檔案管理,圖紙下發提供信息

PDM與檔案管理系統集成,PDM系統中已發布的產品設計、工藝設計數據自動批量傳送給檔案管理系統,用于檔案管理及生產圖紙下發。

(4)為生產制造系統提供信息

PDM與北車MDM系統集成,根據PDM系統中零部件的設計屬性獲取北車統一的物料編碼,使PDM傳給下游BOM帶物料編碼。PDM與CAPP系統集成,將工程BOM及其更改信息傳遞給CAPP系統,CAPP工藝文檔打包傳遞給PDM系統,PDM與ERP集成,將產品設計數據遞給ERP系統,將產品設計數據更改、更改文件等數據傳遞給ERP系統。

2.3 基于PDM信息集成設計

通過項目管理,實現產品研發過程管控,實現項目計劃多級分解、實時任務執行反饋、多項目狀態以及資源監控、項目組成人員管理、項目計劃報表等,確保管理信息和設計信息的一體化管理。

通過PDM系統,規范產品研發過程,為產品研發知識積累、快速檢索產品研發信息、提高產品研發效率,提高產品研發數據重復利用提供了技術保障。通過對產品研發數據統計分析,為管理者提供決策支撐,同時通過產品研發應用規范,實現技術管理保障,通過即時協同可視化會議進行互動討論。通過PDM系統,將研發工具及相關應用系統集成起來,實現CAD工具集產生的產品研發數據能夠通過集成接口高效地保存到PDM系統,實現與相關應用系統間產品研發數據自動傳遞。

通過安全系統,實現對從PDM系統讀取到客戶端的產品研發數據是加密的,安裝了安全系統的客戶端能夠打開加密數據,未安裝安全系統的客戶端不能打開加密數據,即使產品研發數據被非法從客戶端拷貝出來,數據仍然是加密的,保證了產品研發數據的保密。

通過PDM系統將地理上分散的異地產品研發過程、產品研發數據管理起來,大連部署“主站點”,齊齊哈爾部署“輔助站點”,通過站點之間數據的傳遞,實現兩地的項目協同、數據協同、流程協同和即時協同,基于大連研發中心實現大連和齊齊哈爾兩地設計人員之間的即時協同溝通,促進跨部門、跨地域的協同交流溝通,縮短產品研發周期并提高產品研發質量。

3 實例

主要實例如下:

(1)與檔案管理系統集成,PDM系統中已發布的數據能自動批量傳遞給檔案管理系統;

(2)與北車MDM系統集成,根據PDM系統中零部件的設計屬性獲取北車統一的物料編碼;

(3)與CAPP系統集成,將工程BOM及其更改信息傳遞給CAPP系統,CAPP工藝文檔打包傳遞到PDM系統;

(4)與ERP集成,將產品設計數據及數據更改、更改文件等傳遞給ERP系統;

(5)與門戶系統集成,通過門戶系統,實現PDM的單點登錄,PDM中的流程任務和郵件展現到Portal系統中業務辦理;

(6)與OA系統集成,PDM中設計通知單、工藝通知單發OA系統,下發到相關單位;

(7)與RTX系統集成,通過集成接口,實現PDM任務消息發送到RTX系統;

(8)與貨車基礎數據管理系統集成,為貨車基礎數據管理系統提供上報鐵道部的設計數據;

(9)與RAMS系統集成,進行產品設計數據與RAMS/LCC交互。

通過PDM與相關應用集成,消除了企業一個個信息孤島,構建了信息交換平臺,實現了各系統之間的交互,保證了信息的準確性,提高產品設計質量,縮短產品研發周期。

4 結論

通過PDM系統持續建設,構建統一的、集成化的異地協同研發支撐平臺,實現研發工具及MDM、ERP等相關應用系統集成,提升項目進度管理、產品研發過程管控、工藝數據管理、更改管理,數據的安全保密管理水平,為公司發展戰略的實現提供強有力的支撐,為實現產品研發過程并行化、協同化、集成化提供技術保障,為實現未來多地域異地協同產品研發和技術管理模式奠定了基礎。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:基于PDM的產品協同設計系統集成