一、MES的概念及軍工MES的特點

近年來,為實現我國由“制造大國”向“制造強國”的戰略轉變,國家正在大力推行精益制造、智能制造、柔性制造、敏捷制造等先進制造理念,并高度重視信息化在制造中的促進作用,明確提出了“大力推進信息化與工業化深度融合,走中國特色新型工業化道路,促進經濟發展方式轉變和工業轉型升級”。作為我國高端制造企業的代表,軍工企業更是走在了信息化建設的前列,正大力發展和應用信息技術,走新型高技術國防裝備制造業發展道路。

而近幾年風頭正勁的制造執行系統(MES),正是助力軍工企業實現工業化與信息化深度融合的重要生產管理系統,它提供了一系列優化車間生產過程各個環節的相應功能與手段,從而直接提升企業執行力,讓生產及物流環節更透明,實現生產過程追根溯源,并可及時、準時、實時地把控生產現場信息的收集、傳遞、處理和反饋,做到隨需應變,提高快速響應能力。

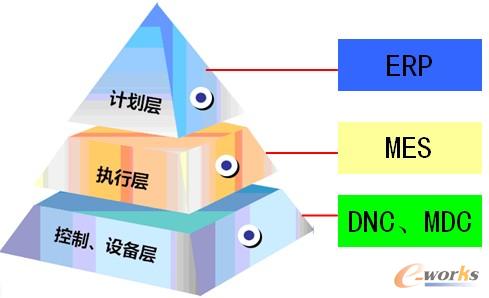

MES是Manufacturing Execution System的簡寫,中文名稱為制造執行系統。MES是由美國先進制造研究機構AMR ( Advanced Manufacturing Research) 在1992年提出來的, AMR將MES定義為“位于上層的計劃管理系統與底層的工業控制之間的面向車間層的管理信息系統”。MES系統作為中間的執行層,主要為車間操作人員、管理人員提供計劃的執行、跟蹤以及所有資源(人、設備、物料、客戶需求等)的當前狀態,它重點解決車間的生產問題。下面是制造企業信息化三層架構圖:

圖1 制造企業信息化三層架構圖

MES系統重在“執行”:它將ERP的生產計劃根據車間實際情況,將每一工序分解到每一設備、每一分鐘精細執行,并實現透明化的精確管理;

通過MES系統,在車間形成計劃排產、作業執行、數據采集、在制品管理、庫存管理、質量管理等全閉環的管理架構,環環緊扣,它不只是一個簡單的數據庫管理,涉及了車間生產管理的方方面面。可以說,MES就是軍工企業實現精益生產的軟件載體。

軍工行業屬于典型的離散制造企業,具有小批量、多品種等特點,并且對生產周期要求極為嚴格,這就要求軍工MES系統一方面可以通過高級排產等先進手段,將每一生產任務分解到每一設備、每一分鐘實現生產過程的精確管理,另一方面,也必須充分發揮數控設備自動化、數字化的優勢,將機床的實時狀態、生產進度及時反饋回來,以便對MES系統的計劃形成閉環管理,確保計劃的制定、調整更科學、更有執行性。

因此,具有機床數據自動采集功能的MDC系統是幫助軍工MES實現閉環管理的重要技術手段,也是在軍工數控車間實施MES系統的基礎。

二、MDC的概念及其主要功能

1. MDC的概念

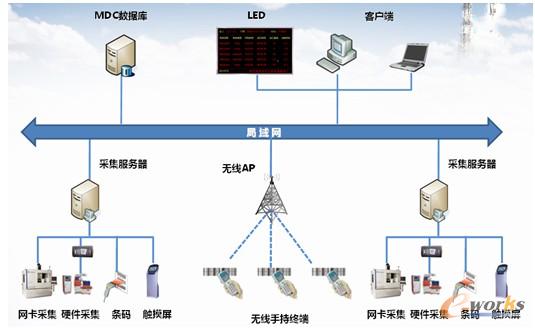

MDC是Manufacturing Data Collection的簡寫,中文名稱為制造數據采集,一般通稱為機床監控與數據采集系統。MDC通過先進的軟硬件采集技術對數控設備進行實時、自動、客觀、準確的采集,實現生產過程的透明化管理。

隨著許多企業數字化車間的基礎------DNC系統的成功實施,構建了數字化車間的網絡基礎,從根本上改變了以前程序手動傳輸、分散管理的局面。MDC作為數字化車間的第二步,是DNC系統的有機延伸,可以為MES提供實時、準確的生產信息,并可以為企業提供科學的量化管理提供決策依據。

圖2 MDC網絡架構圖

下面就以軍工單位應用最普及的MDC-MAX機床數據采集系統為例,簡單說明一下MDC系統的主要功能。

2、 MDC-MAX機床數據采集系統基本功能介紹

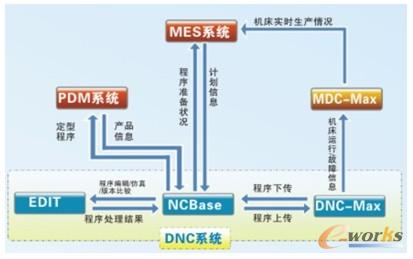

MDC-Max 是一套與CIMCO DNC-Max、NCBase、Edit等模塊完全無縫集成在一起的、實時的機床數據采集系統,是當今最領先的機床監控與數據采集系統。

MDC-Max提供強大的機床數據實時采集功能,可以顯示所有機床的實時狀態以及生產完成情況,這些信息可以作為MES制定生產計劃的重要參考數據,幫助MES系統實現閉環管理。

MDC-Max 并具有強大的數據分析能力,可以提供機床利用率、機床故障分布等上百種統計圖表,可準確地分析出各種生產瓶頸原因、預測機床故障趨勢等。

以下是MDC-Max系統的主要功能:

·一臺計算機可同時監控256臺數控機床。

·兼容包括Fanuc、Siemens、Heidenhain在內的上百種控制系統。

·通過電子信息看板和電子地圖等直觀形象的形式顯示機床狀態等信息,可從網絡上的任何PC機監控所有的機床狀態。

·對所有控制系統的數控機床(如Siemens 802,Fagor, Bosh等),可遠程自動獲知以下實時信息:

*機床上電、斷電時間。

*程序加工開始、結束時間。

*報警狀態。

*加工零件數量和名稱。

*機床開機還是關機中?

*機床處于加工、停機還是故障中?

*故障開始時間、故障解除時間

*單個工件的平均加工時間、最長時間、最短時間。

*主軸負荷信息,如負荷大小等。

圖3 電子看板

圖4 按照機床物理位置放置的電子地圖示意圖

·對高端帶網卡的機床,如Siemens 840D/ Fanuc /Heidenhain帶網卡機床,不用添加任何硬件,可方便地獲知更多實時信息:

*機床上電、斷電時間。

*程序加工開始、結束時間。

*標稱和實際主軸轉速。

*標稱和實際加工進給值。

*報警編號和報警說明報警列表的上傳。

*進給速度、程序運行段。

*操作履歷、刀具參數表。

*坐標信息,能夠實時反饋刀具的坐標情況,包括絕對坐標、相對坐標、剩余移動量等。

*機床操作信息,實時顯示機床當前所處的狀態,如編輯狀態、自動運行狀態、MDI狀態、試運行狀態還是在線加工狀態。

圖5 帶網卡機床實時采集圖

·提供豐富的報告和圖形統計分析功能:

MDC-Max 提供超過100余種的統計報告模板供您選擇,可方便、整齊地顯示企業需要的各種數據,可準確知道機床出現了什么情況及生產計劃完成情況。如:

*每個操作工或每班組加工的工件數量

*機床開機時間、機床停機時間、機床故障時間、機床運行時間

*操作工的效率、機床利用率(OEE)等。

*各種形式的日報、月報、季報、年報。

*可以具體統計到每個機床、每個操作工、一個班組、整個車間。

*可以以餅圖、柱圖、折線圖、統計表格等多種方式統計、分析數據。

圖6 機床運行效率統計

圖7 機床狀態詳細信息顯示

三、MDC是MES的重要基礎

MDC系統作為企業最底層的控制層,負責對車間制造設備基礎數據的采集,它已成為MES執行層的重要基礎。它能及時將生產現場的實際加工情況反饋給MES系統。傳統意義上的MES系統,由于缺少了MDC制造數據采集,一般都是將ERP主生產計劃進行層層分解,生成了較為精細的作業計劃,但由于缺少底層生產設備的數據反饋,不能實時地了解設備的生產狀態,無法真正獲取車間設備的最大加工能力,對生產現場的實際執行情況無法準確獲知,因而排產的結果無法真正得到準確執行。而企業實施了MDC系統后,MES系統能及時獲知MDC系統提供的生產數據,包括機床的工作狀態、生產任務執行情況,從而使MES系統形成生產的閉環管理,這樣可以使排產出來的計劃能根據生產實際情況及時得到修正調整,從而使生產計劃能更科學和合理。因此MDC已經成為MES系統成功實施的有力保障,是數字化車間實施中的關鍵技術之一。下面是MDC與DNC、MES的關系示意圖。

圖8 MDC與DNC、MES的關系示意圖

圖9 MDC與MES集成后的顯示界面

圖10 雙擊機床圖標后,得到的計劃信息與機床實時信息

四、總結

軍工企業數控車間的MES系統,應該充分發揮數控設備自動化、數字化的優勢,實現機床狀態的自動采集。MDC作為MES系統的重要基礎,它能為MES提供生產任務真實的執行情況,從而幫助企業成功的實施和應用MES系統。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/