基于MBD的三維數字化裝配工藝設計及現場可視化技術應用(一)

2.2 PBOM數據導入

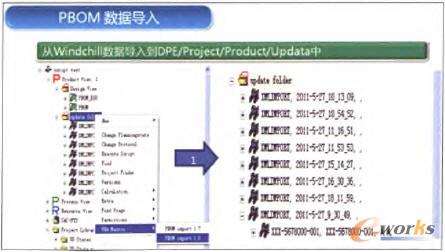

將來自協同平臺的XML格式的PBOM導入DELMIA的DPE中,PBOM中的零組件信息(工藝路線、批架次、工組件等)會通過程序自動關聯CGR模型、CATIA V5模型、smgxml模型3種格式的數據。并導入產品模型的坐標位置信息。在DPE中構建全機或部件的PBOM結構樹。數據導入流程如圖4所示。

圖4 PBOM數據導入

2.3 工藝分離面的劃分

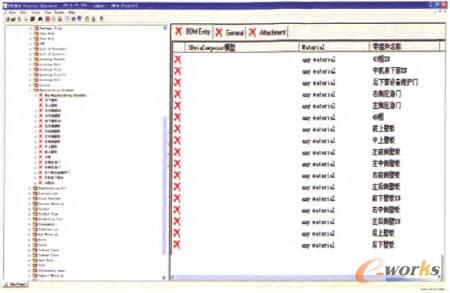

完成數據導人工作后,在DELMIA系統的MA(Manufacturing Assembly)中根據三維產品模型在三維數字化環境下進行全機、部組件工藝分離面的劃分,結合PBOM結構樹確定各工藝裝配部件、組合件需要裝配的組件及零件項目,構建工藝部件、組件模型結構。在MA中進行工藝分離面劃分如圖5所示。

圖5 MA中進行工藝分離面劃分

2.4 全機或部件裝配工藝仿真

針對工藝分離面劃分結果在DPM中進行全機及部件級工藝仿真,驗證工藝分離面劃分的合理性,并進行優化。

2.5 部件裝配方案的設計

在工藝分離面劃分優化的基礎上,在DPE的PROCESS結構樹上對各工藝部件進行裝配流程設計,劃分下一級組件裝配單元,確定在各組件裝配的零組件項目,構建頂層MBOM結構樹,關聯來自工藝部件的組件裝配工藝模型。確定裝配工藝基準和裝配定位方法,并規劃各組件之間的裝配流程。

2.6 部、組件裝配AO的確定

在部、組件劃分的基礎上,依據分配到部、組件項目的裝配工藝模型在DPE的PROCESS結構樹上進一步進行部、組件裝配過程設計,確定各部、組件所屬零組件的裝配順序,規劃完成裝配的AO項目,編制AO號,關聯每本AO需要裝配的零組件項目。

2.7 工裝訂貨單的編制及工裝設計

工藝部門依據工藝設計內容提出裝配工裝、夾具、刀具的訂貨技術要求。工裝部門根據訂貨技術要求,設計裝配型架、地面設備、專用工、刀、量具的三維數模。

2.8 工裝數據的導入

將來自于企業協同平臺的工裝等資源三維模型數據分別以CATIA V5模型和格式導入DELMIA系統,建立資源結構樹,并分別關聯到PROCESS工藝設計結構樹上的部組件裝配項目上。

2.9 詳細工藝設計

在三維數字化環境下確定該裝配工藝過程零組件、標準件、成品等裝配順序,明確裝配工藝方法、裝配步驟,進行AO下工步的詳細設計,完成本裝配過程的工步規劃設計,并將產品零組件和工步關聯。選定該裝配過程所需要的工裝、夾具、工具、輔助材料等一系列的制造資源,并將工裝與工位關聯。依據產品連接定義分配該過程所需要的標準件,形成用于指導生產的AO裝配信息。

2.10 部、組件裝配仿真

產品及資源三維模型在工步上關聯后,依據AO內容及設計好的裝配工藝流程,在DPM中通過對每個零件、成品和組件的移動、定位、夾緊等操作進行產品與產品、產品與工裝的干涉檢查,當系統發現存在干涉情況時報警,并顯示出干涉區域和干涉量,以幫助工藝設計人員查找和分析干涉原因。同時通過對產品裝配和拆卸過程進行三維動態仿真,可以驗證每個零件按工藝設計的裝配順序是否能無阻礙的裝配上去,以發現工藝設計過程中裝配順序設計的合理性。對于開敞性、可視性、可達性、可操作性較差的部位可以將標準人體的三維模型放人虛擬裝配環境中進行人機工程仿真,模擬操作者的操作過程以便發現操作空間大小是否滿足裝配需要,操作者身體或肢體能否到達裝配位置、是否看得見等問題。仿真結果通過仿真報告提交產品設計、工裝設計等部門進行優化。

2.11 三維裝配指令編制

通過部、組件裝配仿寞,對產品、工裝、AO內容及裝配順序等進行優化后,依據優化后的工藝設計結果進入DELMIA的WKC(Work Instruction Composer)中進行各工步三維可視化視圖設計,將每個工步所要表達的工藝信息通過三維輕量化視圖表達,包括標準件信息、裝配尺寸標注、制孔要求、定位要求、工裝使用要求,其形式如圖6所示。

圖6 WKC中三維可視化文件編制

3 現場可視化技術應用

3.1 現場可視化文件輸出、管理

由于采用MBD技術以后,生產現場不再發放二維圖紙,為了滿足裝配生產需要,中航工業陜飛采取了利用裝配仿真視頻、AO和三維工步視圖指導現場裝配作業的解決方案,具體方法是將在DPE中完成的部組件工藝規劃、設計內容提取到CAPP中的AO模板中,包括AO內容頁、輔材配套表、標準件配套表、零件配套表等文檔信息,同時輸出DPM中部組件的仿真視頻和WKC中的三維工步視圖,通過Windchill協同制造平臺進行審簽發放和管理。

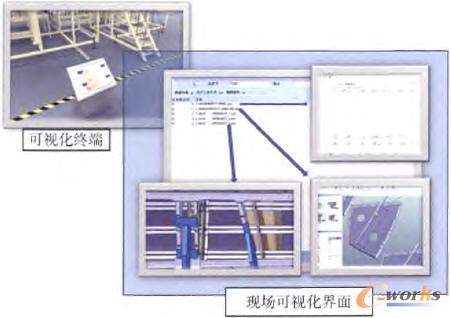

3.2 現場可視化應用

通過裝配現場可視化技術,使MBD技術在車間“落地”,它是將產品的裝配仿真驗證文件、三維工作指令以及工藝設計文件等工藝信息傳遞導入到企業的MES系統,發送到車間現場,操作人員通避現場觸摸屏,在MES系統里查詢產品工藝裝配信息,可以直接查看三維裝配指令及相關三維仿真,以更直觀的方式了解產品的裝配屬性,理解產品的裝配工藝和工藝流程,從而提高裝配工作效率和準確性。

MBD技術現場具體應用過程是,首先運行MES系統,通過查詢工位設備號,確認某個部件的裝配工位,查看AO文件名稱、文件號以及裝配該部件的工藝裝備,然后輸入負責該部件裝配工作的操作者證件號,進入該產品的具體生產信息界面,對應AO名稱和文件號,查看產品的裝配仿真驗證動畫,直觀地全面了解產品的裝配流程,查看三維工作指令,獲取產品的定位、裝配尺寸等裝配信息,查看AO文件,獲取產品的裝配零件及詳細工作內容,最終完成產品的裝配,如圖7所示。

圖7 現場可視化

4 結論

通過基于MBD的三維數字化裝配工藝設計及現場可視化技術應用研究及實施,打通了基于MBD的產品設計與工藝設計及現場可視化裝配的技術路線。從實施情況看三維數字化裝配工藝設計及現場可視化系統在數字化制造中有以下優點:

(1)實現了產品設計、工藝設計、工裝設計的并行工程,縮短了產品研制周期,減少了開發成本。

(2)通過裝配過程三維仿真驗證,及時發現了產品設計、工藝設計、工裝設計存在的問題,有效地保證了產品裝配的質量。

(3)通過現場可視化系統的應用,三維裝配仿真通過三維數據直觀地顯現了裝配過程,使裝配操作者更容易理解裝配工藝,減少了裝配過程中的反復和人為差錯。

(4)使工藝研制更便捷、更直觀,特別在新產品研制中,通過三維數字化裝配工藝設計使得工藝方案的制定、技術決策更準確、便捷。

(5)通過多個系統的集成,使設計、工藝、生產的信息可以更方便被調用,數據流通更加暢通。

(6)為企業提供了承上啟下的工藝設計平臺,便于在此基礎上進行創新開發,為企業的質量管理、生產管理等系統提供上游工藝信息。

應用中的不足之處:

(1)目前人機仿真操作比較繁瑣。

(2)裝配仿真時模型作為剛性件處理,無法模擬仿真零組件變形后的裝配情況,主要反映在某些鈑金零件的仿真以及部組件自重引起的變形調整的仿真。

(3)目前采用的現場可視化方案雖然解決了MBD技術的現場應用,但在現場應用中由于可視化終端設備相對固定,操作者在飛機內部或距離終端設備較遠的部位操作時不方便,還需研究開發便攜式可視化終端設備及其數據管理方式。

5 結束語

基于MBD的三維數字化裝配工藝設計及現場可視化技術是現代航空數字化制造中的一門新興學科,該項技術的應用將引發飛機裝配的歷史性變革,將在技術和經濟方面取得巨大的效益,為企業提升企業的核心競爭力奠定堅實的基礎。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/