1 軸承制造業生產管理的問題分析

1)近幾年來,隨著在汽車等多種領域用的異構、安裝一體型、高附加值的特殊或專用軸承的不斷涌現,使軸承制造行業也從大批量生產逐漸向多批或中小批量的大規模定制(MASS PRODUCTION)過渡。而這些對企業生產管理提出了更高要求:縮短產品生命周期、迅速響應對需求與供給的變動,有效整合及穩定上下游間的供需互動以便減低庫存、構建新的管理以滿足分散化的代工或外協制造方式。作為典型的離散制造、設備密集型行業,軸承企業在設備層達到了較高的自動化和柔性化水平。但是隨著訂單的碎片化、規模化,軸承制造業逐漸向訂單驅動型和計劃驅動型制造并存的混流生產管理模式轉變,造成了按照計劃驅動型生產管理的傳統簡單人工排程已經無法滿足企業要求:

2)排程調度局限于個人的知識和經驗,排程結果往往具有很多的不確定性和差異性,造成計劃安排的隨意性和產能不均衡,無法實現排程優化的判斷;

3)軸承生產具有較為繁雜的工序,同時設計包括外協(如熱處理等)、配套(如有時限的潤滑油脂等)等,尤其特種軸承中的設計變更等,都會造成其呈現級數發展的復雜性;

4)無法及時取得訂單產品(包括其半成品、在制品)的工作狀態,也無法精確控制外協或配套的交貨期,造成交貨的不確定性增加,無法對客戶作出及時的回復;

手動排程缺乏模擬的彈性,當客戶需求變更或非預期之例外狀況發生時(包括插單、抽單等),會對生產管理造成較大的擾動,而手工排程無法快速準確地適應這些變化。

2 先進排程及其DBR算法實現

先進排程系統(APS, Advanced Scheduling Planning)是為滿足企業實現精益生產,特別是針對其制造過程核心的生產流程進行資源優化的一種策略和計算方法,它不僅針對物料的供給,同時也將設備、人員、成本等相關因素納入了其計算范圍。

APS系統考量多個限制條件,充分利用企業當前銷售訂單、產品結構、生產工藝及工序、采購、庫存信息,為管理者提供:生產排程計劃、詳細產能規劃、產能資源負載計劃、物料 采購分析、接單的優先順序分析、訂單允交量分析。

對于軸承制造這樣典型的離散制造,APS的核心是解決多工序、多資源的優化調度問題,即實現基于多重資源約束優化和建模。作為一個數學上的NP難題,TOC理論中的DBR算法是一種廣泛應用的方法,構建符合工藝實際和行業現狀的DBR模型是APS實現的首要問題。

DBR算法的核心是:(1)識別生產過程、甚至是工序中的真正瓶頸約束;(2)基于瓶頸約束來建立生產計劃(即Drum“鼓”的節拍);(3)對Buffer“緩沖”的管理;(4)非瓶頸的物料的投入受到瓶頸的產出率的控制,即Rope“繩子”所控制。

在DBR算法模型中:

鼓(Drum)是約束資源的產出速度決定整個生產的速度,即瓶頸控制著企業同步生產的節拍,在安排軸承生產計劃時,首先把優先級計劃安排在約束資源上,“鼓”反映了系統對約束資源的利用,“鼓”的目標是有效產出最大。

緩沖(Buffer)分為時間緩沖、庫存緩沖,是保證瓶頸不會出現因缺料而停工,在約束資源的后續裝配工序前設置非約束資源緩沖,保證瓶頸能力100%利用時間,譬如在軸承生產中內外圈的絎磨工藝。繩子(Rope)的目標是在制品庫存最小,繩子根據約束資源的生產節拍,決定上游原材料的發放速度,其作用類似于看板管理思想。

圖1 軸承生產過程的DBR模型

對軸承生產DBR的模擬模型如圖1所示,通過DBR模型進行計算,可實現初級功能:

1)具有每個工序的多重約束

2)基于當前工序的子工序的約束

3)可以使用優先資源選擇規則

4)最大工序跨度和間隔,也可以延遲到下一個工序

5)可以計算在每個加工過程的順序和平行批量

6)可以對裝配線的建模和子裝配線建模。

在此基礎上,進行多重資源約束, 物料的動態約束,需求計劃,分銷網絡配置計劃,運輸計劃,全局CTP,ATP.實現系統的高級功能:

1)從MRP處自動物料分配(靜態物料約束控制)

2)可以從不同的訂單中將相同的相鄰的工序進行集中排程,并平衡平行工序的負載

3)具有標準的派工規則:優先順序,關鍵率

4)可以處理訂單,生產或資源的特別規則

5)可以讓用戶自定義建立規則

6)可以處理動態物料約束控制。

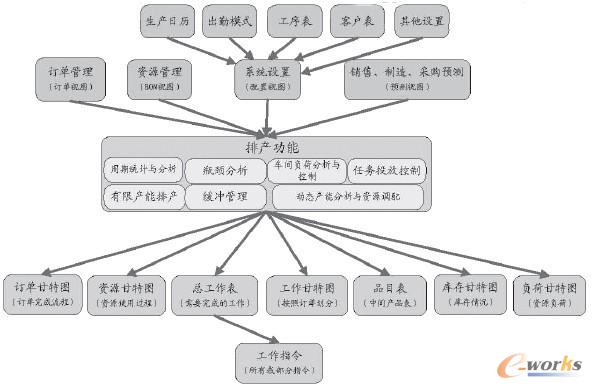

根據DBR算法,建立APS系統框架如圖,完成生產計劃與詳細排程功能,實現訂單管理、資源管理、資源能力管理、產品管理、庫存管理、工序管理、客戶管理、日歷設定、工作指令管理等基本功能模塊。

完成的系統將具備如圖2所示的功能架構。

圖2 面向軸承生產的APS功能架構

3 先進排程在軸承制造執行系統的集成

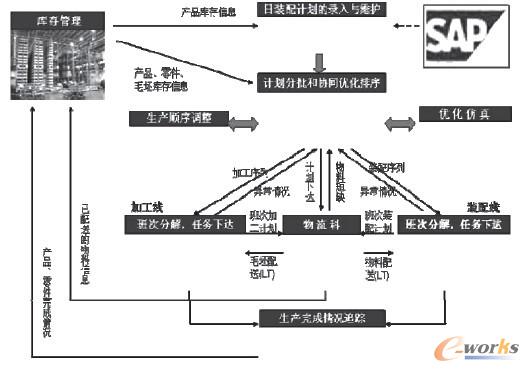

通過軸承生產APS的建立,可與ERP系統進行集成,形成制造執行系統的信息集成與共享,如圖3所示。

圖3 APS與ERP (SAP) 集成的信息流

通過可以實現制造信息流在ERP及生產過程內部、貫穿制造全過程的‘滲透’,包括采購訂單—生產訂單—生產指令—操作參數等,并實現了工廠級-車間級-設備級的信息共享和數據交互,包括設備人員裝置狀態信息、具體加工過程信息、作業跟蹤信息、作業狀態信息,訂單完成實時信息,以及質量保證與監控信息等,從而切實通過底層數據的‘井涌’。在車間級和工廠級的信息系統獲得實時作業信息的同時,可以實時修正修調,從而“實現計劃協調化、物流同步化、信息可視化,生產協同化”,從而實現制造系統的再造,保證了以設備產能最大化的生產效率提升。

4 結論

分析了軸承混流生產管理存在的問題和以軸承生產為代表的離散型制造系統實現精益生產的路徑,提出了先進排程的算法實現和系統構成,并將其植入到制造執行系統中,從而有效提高了企業的核心競爭力。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:面向軸承生產的APS及其在MES中的實現