1 引言

快速成型是近年來迅速發展起來的一種先進制造技術。該技術可以在無需任何模具、刀具和工裝的情況下,直接從CAD數據,快速制造出具有任意復雜形狀的實體部件或模型,從而實現新產品開發的“無模制造”,大幅度縮短其開發周期、降低成本、提高質量。能夠自動、快速地將沒計思想物化為具有一定結構和功能的原型或直接制造零部件,從而可對產品設計進行陜速評價、修改、以響應市場需求,提高企業的競爭力。

2 快速成型技術原理

快速成型是一種基于離散堆積成形思想的數字化成形技術。它是利用離散/堆積原理(如凝固、膠接、焊接、燒結、聚合或其他化學反應)來制造零件的。其工作過程是通過離散獲得堆積的路徑、限制和方式,通過堆積將材料“疊加”起來形成三維實體。酋先在CAD軟件系統中獲得三維模型犁或通過測量儀器測取零件實體的表面數據,將其轉化成三維模型;其次將模型進行數據處理,沿某一方向(通常為Z向)將CAD模型離散化,進行平面切片分層。

然后將離散得到的分層信息與成形工藝參數信息相結合,轉換為控制成形機工作的數控代碼,通過專用的CAM系統控制材料有規律地、精確地疊加起來而或一個三維實體制件。

3 典型快速成形工藝方法

目前快速成形技術的工藝打方法已有十幾種,如光固化法、疊層制造法、激光燒結法、熔融沉積法、掩模固化法、三維印刷法、噴料法等。比較主流的成型方法分別是前述四種。

3.1 立體光固化

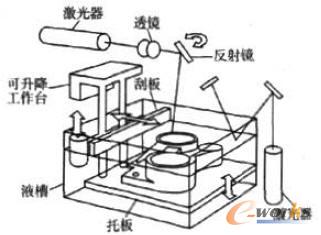

立體光固化(stereo lithography apparatus,簡稱SLA),又稱為立體光刻。SLA工藝是基于液態光敏樹脂的光聚合原理工作的液態材料在特定波長和強度的紫外光照射下迅速發生光聚合反應,材料從液態轉變成固態。SLA成型過程的原理圖,如圖1(a)所示。液槽中盛滿液態光敏樹脂,激光束在偏轉鏡作用下,能在液態表面上掃描,光點掃描到的地方,液體就固化。成型開始時,工作平臺在液面下一個確定的深度,液面始終出于激光的聚焦平面,聚焦后的光斑在液面上接計算機的指令逐點掃描。即逐點固化。當一層掃描完成后,未被照射的地方仍是液態樹脂。然后升降臺帶動平臺下降一層高度,已成型的層面上又布滿一層樹脂,刮平器將粘度較大的樹脂液面刮平,然后再進行下一層的掃描,新固化的一層牢固地粘在前一層上,如此重復直到整個零件制造完畢,得到一個三維實體模型。

圖1(a) 立體光固化

SLA方法是目前RP技術領域中研究得最多的方法,也是技術上最為成熟的方法。

一般層厚住(0.1~0.15)mm,成形的零件精度較高。多年的研究改進了截面掃描方式和樹脂成形性能,使該工藝的加工精度能達到0.1mm,現在最高精度已能達到0.05mm。但這種方法也有自身的局限性,比如需要支撐、樹脂收縮導致精度下降,光敏樹脂有一定的毒性等。

3.2 分層實體制造

分層實體制造技術(laminated object manufacturing,簡稱LOM)是通過對簿形材料(如底面涂膠的紙)進行激光切割與粘合的方式來形成零件的,又稱為疊層實體制造。

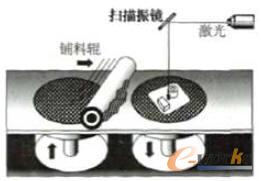

如圖1(b)所示,其工藝是先將單面涂有熱熔膠的紙通過加熱輥加壓粘結在一起,此時位于其上方的激光器按照分層CAD模型所獲得的數據,將—層紙切割成零件的內外輪廊,然后新的一層紙再疊加在上面,通過熱壓裝置,將下面已經切割的層粘合在一起,激光再次進行切割。

圖1(b) 分層實體制造

切割時工作臺連續下降,切割掉的紙片仍留在原處,起支撐和固化作用,紙片的一般厚度(0.07~0.1)mm。該方法特點是成型速率高,成本低廉。LOM工藝只須在片材上切割出零件截面的輪廓,而不用掃描整個截面。

因此成形厚璧零件的速度較快,易于制造大型零件。零件的精度較高(<0.15mm)。工件外框與截面輪廓之間的多余材料在加工中起到了支撐作用,所有LOM工藝無需加支撐。

3.3 選擇性激光燒結

選擇性激光燒結(selective laser sintering,簡稱SLS)與SLA工藝在材料、激光器和材料進給方式上有較大的區別。SLS成型過程的原理圖,如圖1(c)所示。

圖1(c) 選擇性激光燒結

在層面制造與逐層堆積的過程中,用激光束有選擇地將可熔化粘結的金屬粉末或非金屬粉末(如石蠟、塑料、樹脂沙、尼龍等)一層層地掃描加熱,使其達到燒結溫度并燒結成形。當一層燒結完后,工件臺降下一層的高度,鋪下一層的粉末,再進行第二層的掃描,新燒結的一層牢固地粘結在前一層,如此重復,最后燒結出與CAD模型對應的三維實體。

這種工藝要對實心部分進行填充式掃描燒結,因此成形時間較長。可燒結覆膜陶瓷粉和覆膜金屬粉,得到成形件后,將制件置于加熱爐中,燒掉其中的粘結劑,并在孔隙中滲入填充物。它的最大優點在于適用材料很廣,如尼龍、蠟、ABS、樹脂覆膜砂、聚碳酸脂、金屬和陶瓷粉末等都可以作為燒結對象。

3.4 熔融沉積成型

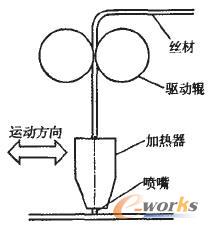

熔融沉積成型(fused deposition modeling,簡稱FDM)也稱絲狀材料選擇性熔覆,基本原理是:加熱噴頭在計算機的控制下,根據截面輪廓信息作XY平面運動和高度Z方向的運動。絲材(如塑料絲、石臘絲等)由供絲機構送至噴頭,在噴頭中加熱、熔化,然后選擇性地涂覆在工作臺上,快速冷卻后形成一層截面輪廓,層層疊加最終成為快速原型,成型過程的原理,如圖1(d)所示。用此法可以制作精密鑄造用蠟模、鑄造用母模等。

圖1(d) 熔融沉積制造

在CAD設計中,可以設計出一個完整的器件,器件中的零件由不同材料組成,分層后的材料信息將在每個層面中體現出來。在每一層面上,根據各部分所需要的材料要求,分別噴上所需材料,這樣逐層制造就可成形出—個多種材料的三維實體器件。這種技術可在一些小型復雜結構器件的一次整體制造中使用,而無需分件加工和裝配,是一個材料與結構一體化的方法,是發展微機械制造的一條有效途徑。

4 影響成型精度的工藝因素

目前典型的四種成型制造工藝,其加工精度一般在±(0.1~0.3)mm之間,只適合于要求不是很高的地方,如一般的鑄件模型。這四種方法各有優點,針對不同材料,適應不同的加工條件,但也存在各自的缺陷。

SIA利用紫外激光束照射并固化光敏樹脂液體。其缺點主要是:

加工中有物相變化,因而變形大;液體中成型零件需要支撐,使工藝過程復雜化;液態樹脂成本較高。

LOM利用CO2激光束切割紙或其他箔材,這種工藝層間粘合速度慢,影響成型效率;切紙時容易產生燃燒,產生煙塵污染并影響加工精度;廢料不易清除;材料損耗很大。

FDM是一種非激光成型技術,它用噴嘴噴出熔融狀態材料充填平面而形成片層,因此噴嘴直徑和噴射發散角直接影響加工精度,噴嘴容易堵塞報廢。

SLS利用CO2激光束熔融有機粉末材料,冷卻后固化成實體。它所適用的材料廣而價低,正在受到人們越來越多的重視。但是目前國內外SLS都采用點掃描燒結方式,存在加工效率低;加工精度低、不能加工大尺寸工件等缺點。

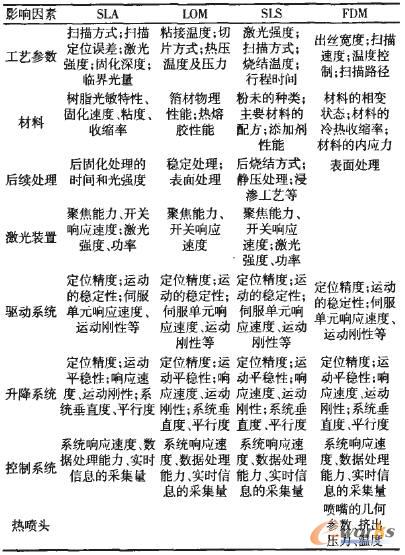

工藝和設備兩個方面是快速成型精度產生誤差設備的主要來源,目前已經進行了對比研究,找到了影響成型精度的工藝及設備因素,如表1、表2所示。

表1 影響成型精度的工藝及設備因素

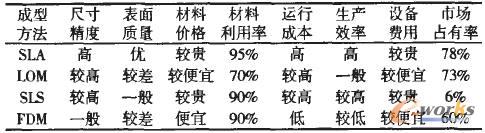

表2 四種常用快速成型工藝的比較

5 結論

首先介紹了快速成型領域四種主流的加工方案及其對應的加工原理,詳細闡述了其加工過程中所具備的快速性和高度柔性等現代化制造特點。深入比較了四種典型成型工藝的適用領域、加工成本和技術參數等指標,找出影響成品精度的工藝及設備方面因素并分析各種成型技術的優點和缺點。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:快速成型技術工藝特點及影響精度的因素