0 引言

電風扇葉片是電風扇的主要組成部分之一,葉片的曲面現狀較為復雜,同時要求葉片質量輕,分布均勻,整個結構的對中性好,因此,對葉片的要求較為嚴格。一般葉片的材料多選擇為無毒,無臭,無味的高結晶的聚合物。而Polypropylene AW564具有良好的耐熱性、化學穩定性、電性能等,是目前所有塑料中最輕的品種之一,因此,是制造葉片常選擇的材料之一。由于風扇葉片生產批量較大,而模具成型方式具有生產效率高,產品質量穩定,可節約材料及生產成本等特點,因此塑科葉片都用注塑模生產。傳統的模具設計與加工主要是依靠工程技術人員的經驗,利用傳統的加工方法,模具要經過多次的反復試驗后才能投入生產,而且制造出來的模具精度低,設計周期長,成本較高。隨著CAD/CAPP/CAM技術的不斷發展,葉片的設計與制造技術有了很大的改進。本文利用國產的主流軟件CAXA作為CAD/CAPP/CAM的軟件環境,對產品進行設計,注塑模生成,模具加工的工藝設計以及仿真加工,準確可靠,實現了CAD/CAPP/CAM的快速化制造技術。

1 葉片與模具型腔的CAD過程

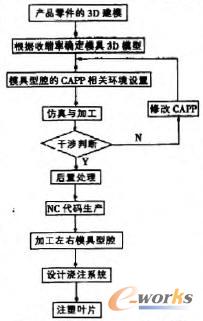

風扇葉片的產品從設計到加工過程的基本流程如圖1所示。

圖1 葉片設計與加工過程的基本流程圖

1.1 葉片的建模 葉片建模的主要問題是葉片的空間結構現狀,對于空間自由曲面,可利用貝恩斯特(Bernstein)基函數。

三次Bezier曲線段表示為

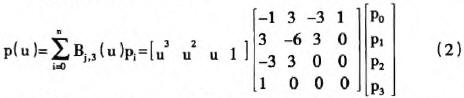

利用貝恩斯特基函數Bi,n(u),Bj,m(V),可構成一張曲面,該曲面為n×m維Bezier曲面。自由曲面的建模就是按照上述原理將曲面進行劃分為一系列曲面片,利用連接條件生成整體曲面,再利用CAXA制造工程師或CAXA實體設計軟件(以下的設計都是以CAXA制造工程師軟件為平臺),可以很快的把風扇的三維曲面與實體進行建模(模型如圖2所示),建模過程簡單、快捷。

圖2 風扇的三維模型

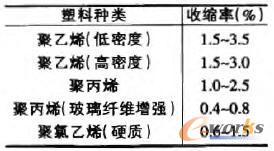

1.2 模具上下型腔的生成 利用曲面與實體造型,根據要求進行設計,設計好的葉片,利用該軟件可以進行模具的自動生產,在生成模具前,由于塑料制品在注入型腔冷卻后有一定的收縮率,因此,在制備型腔時(以下都以模具的左型腔為例),對設計好的葉片進行放樣。不同的材科,其收縮率不同,表1給出了部分常用塑料的收縮率。對放樣后的零件與設計好的毛坯,利用軟件中自帶的布爾運算,可以自動的生成模具的上下型腔,或先生成包含設計好的零件毛坯,利用軟件中具有的開模功能,自動生成上下型腔,模具的上下型腔如圖3、圖4所示。

表1 常用塑料的收縮率

圖3 模具上型腔

圖4 模具下型腔

2 模具型腔的CAPP

型腔的CAPP過程是根據設計出產品的結果,對產品的加工方法與加工過程的設計。一般來說,CAPP設計包含以下的內容:毛坯的設計、加工方法的選擇、工序設計、工藝路線制定等。其中,工序設計包含加工設備和工裝的選用、加工余量、切削用量、機床與刀具的選擇等。

2.1 毛坯的設計 毛坯形式主要分為原型材、鍛造件、鑄造件、焊接件、沖壓件等,根據該模具的力學性能、結構形狀和外廓尺寸以及生產的批量的要求等,該模具要求精度較高,因此,利用8CRMn合金鋼的鍛件為毛坯件,毛坯的現狀與尺寸根據設計的產品大小,參照模具設計手冊確定。在設計中,利用軟件本身的功能與相關參數的改變來完成毛坯的設計。設計好的毛坯作為生產毛坯廓形與尺寸的依據。

2.2 加工方法的選擇 根據零件的加工性質和作用不同,工藝過程一般分為粗加工、半精加工、精加工與光整加工幾個階段,在軟件系統中,有粗加工、精加工等多種加工類型,每種類型中又存在多種加工方法。根據加工的特點按照加工階段劃分,進行加工方法選擇,加工中需要進行粗加工,再進行精加工。二種加工類型中,按照零件的現狀與特點進行選擇,在粗加工階段選擇等高粗加工,精加工階段選擇等高精加工。

2.3 工序設計 ①機床的選擇:選擇機床時應考慮以下幾方面:1)機床的加工范圍應與零件的外廓尺寸相適應;2)機床的工作精度要與本工序的加工精度相適應:3)機床的生產效率應與零件的生產類型相適應;4)選擇機床設備要以車間的現有設備為主。加工中選擇的機床是與軟件功能相配套的數控銑床,機床與CAD/CAPP/CAM系統之間可通過無線連接,實現網絡化DNC功能。②夾具的選擇:在生產批量不大的情況下,應盡量選用通用夾具,如是大批、犬量生產時,應按工序要求,設計相應的專用夾具。模具加工屬于單件生產類型,因此選擇通用的夾具。③加工余量:加工余量分工序余量與加工總余量,加工總余量是毛坯尺寸與零件圖的設計尺寸之差,用zbo表示,工序余量是相鄰兩工序的尺寸之差,用zbi表示,工序余量與總與量間的關系為

式中:n-工序或工步的數目。

工序尺寸、毛坯尺寸及總余量的計算可以參照機械制造工藝設計簡明手冊。在CAD/CAPP/CAM系統中,選擇加工類型與加工方法,先選擇粗加工的等高線粗加工,再選擇精加工的等高線精加工。將加工參數、切削用量、加工邊界、切入切出、刀具參數與下刀方式等內容按照工藝要求進行確定完成,CAPP的設計過程也相應的完成,相應的刀具軌跡可一并生成。

3 仿真與加工

按照以上的過程,可以生成模具零件的加工軌跡,為了更好的展示實際加工出的模具效果,可以進一步進行模擬仿真,圖5為刀具的加工軌跡,圖6為粗加工仿真結果,圖7為精加工仿真結果,在加工仿真過程中,可進行刀具加工的干涉檢查,如有干涉,重新選擇CAPP的過程,如不存在干涉,再經后置處理,直接生成NC代碼(由于語句太多,故省略),進行產品加工。

圖5 仿真加工的刀具軌跡

圖6 模具粗加工仿真

圖7 模具精加工仿真

以上是以固定的左型腔為例,對右型腔,可以按照同樣的過程與方法,得出其加工與仿真結果,圖8加工后模具以及產品的效果圖。

圖8 加工裝配效果圖

4 結論

通過以國內主流的CAXA軟件,利用有關理論,對機械產品進行設計,工藝選擇與加工與仿真,實現了CAD/CAPP/CAM一體化的過程,在新產品開發中,與實際生產加工以及相比,節約了時間,同時使設計結果更加精確,完美。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/