一、企業簡介

順德蜆華多媒體制品有限公司隸屬于香港蜆殼電器控股有限公司旗下(以下簡稱SMC),是電器產品代工制造、光學及影像原件、節能半導體及LED照明生產的大型制造業企業。

SMC創立于1952年,成立初期以制造日光管整流器及霓虹燈變壓器為主要業務,早年憑借電風扇享譽盛名,更是首家香港企業成功將優質吊扇出口至全球各地,外轉子馬達的突破性設計在業界獨一無二。隨著企業不斷壯大,業務涵蓋了光學及高科技影像原件、節能發光二極管(LED)照明、半導體、電器產品、數據存儲及企業解決方案,交通運輸及房地產。其中,在電氣產品方面,SMC是中國首家成功自行研發微波爐、數碼多功能光碟播放機及數碼相機的企業。現在,以SMC與SMCLED為品牌的環保吊扇、告訴風扇、節能LED產品,其環保效能均獲公認。

SMC曾于1984年在香港聯合交易所上市。集團目前有7個營業機構,遍布香港、中國大陸、臺灣及美國,雇員約3000人,中國大陸地區廠房面積約22萬平方米。

圖1:順德蜆華多媒體制品有限公司

二、企業信息化應用總體現狀

SMC 很早就應用了臺灣知名的ERP系統,從銷售,MRP,采購,庫存,財務進行了有效的信息化,在車間采用條形碼進行出入庫和生產進度的關聯,報關EDI系統與ERP直接連接。

三、參評信息化項目詳細情況介紹

1. 項目背景介紹

首先,隨著市場的國際化,競爭愈發激烈,為了能夠在市場競爭中處于領先地位,同時也為了進一步降低企業成本、提高產品質量,新的企業生產管理模式的調整被提到了重要地位。其次,隨著企業不斷壯大,產品種類不斷增加,產量不斷上升,生產方式的不斷改進,原有的手工安排生產計劃方式已經難以應付復雜的生產模式。

在如此復雜的環境之下,SMC為了更好的為客戶提供優質的產品及服務,早在2007年開始導入ERP系統。然而,隨著業務量的不斷擴大,僅僅擁有MRP的ERP系統和手動計劃安排已經漸漸無法滿足多品種大批量的生產。特別是SMC的重要客戶,美國知名打印機客戶進一步提出了嚴格的生產需求。為了對應生產的擴容、滿足客戶的需求,工廠從生產計劃著手,以實現生產計劃和材料交付配送的快速聯動為方向,考慮導入生產管理的核心,高級生產計劃系統APS(APS:Advanced Planning and Scheduling)。

2. 項目目標與實施原則

選型初期,SMC的IT部以及物流計劃部并不了解APS,也不清楚該用哪種方法來解決遇到的問題。他們在依靠ERP服務商提供方案的同時,不斷通過網絡了解各種面向于生產計劃的解決方案。經過一段時間準備之后,SMC初步選定了世界知名ERP廠家、香港知名大學開發的生產計劃系統、英國著名生產計劃系統、以及日本的生產計劃系統AsprovaAPS。

SMC快速的業務決斷,使他們在兩個月之內便完成了整個系統選型。IT經理周先生說:“我們對自己遇到的問題非常清楚,只要有一個系統能夠解決這些問題,我們馬上就能夠決斷。而且,在選型這段時間中,Asprova的團隊給了我們一個完善計劃系統解決方案,而且整體上性價比最高,因此我們一致同意選擇AsprovaAPS我們的核心計劃系統。”

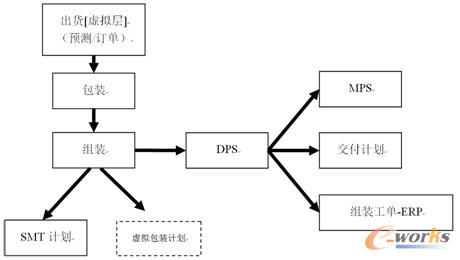

SMC在選型之前就以不斷對自己的問題點進行整理,并且明確導入范圍。本次AsprovaAPS導入總體分三大階段進行,對象是三種重要部件(LSU、Fuser、Option),并且以預測、出貨、包裝、組裝、SMT、DPS、MPS、交付計劃為管理節點,安排生產以及交付計劃。其中,第一階段以最具代表性的LSU為對象,展開項目實施。

圖2:交付計劃管理節點

在對導入范圍以及需求進行詳細分析之后,我們發現SMC內部存在生產與采購的系統脫節、部門之間非標準化管理等諸多問題。于是,Asprova的實施團隊與客戶一同制定了項目導入目標,即以AsprovaAPS為核心,實現生產與采購交付計劃一體化、規范化、可視化,提高效率降低庫存。

3. 項目實施與應用情況詳細介紹

(1)項目準備階段

項目啟動會議。確定系統導入體制,明確體制中成員的責權范圍;明確導入目的,以及導入APS要解決的課題,確定系統導入的具體方向及目標方針;明確系統導入的大日程計劃,以及每階段的工作制定實施計劃,做到有矩可循。

教育培訓。入門培訓階段,了解什么是APS高級計劃排程系統的相關概念及其功能,掌握Asprova的基本使用知識以及簡單操作技巧;高級培訓階段,進一步了解Asprova排成的基本思路,基礎邏輯,以及如何調整系統參數獲得需要的排程效果;系統運用指導,結合實際業務,掌握如何 的整體過程中具體指導用戶如何進行實際的操作,在實踐中不斷提高人及互動所帶來的效應。

(2)實施階段

基礎模型。抽取重要基礎數據,根據前期調研制作典型產品的制造BOM;確定計劃安排過程中所涉及到的機器、工具、模具、物料等,輸入資源表作為計劃編排的資源;設置產品、物料相關編號;安排每天的生產時間和節假日休息。

排程邏輯設計。Asprova的邏輯在計劃參數和計劃命令中進行設定,計劃參數中有預先設定的常規計劃參數和常規展開訂單參數。也可以用戶指定名稱并登錄計劃參數。參數設置完成之后,通過與典型BOM的結合,反復測試基礎模型的效果。

圖3:計劃參數

數據準備。以基礎模型為依據,收集排程范圍內產品的數據,如產品名稱,用到的資源、物料、資源的產能、切換時間等。此階段,數據整理量非常大,與客戶通過邊收集,邊測試的方式,補足缺少的數據,完成整體數據收集。

(3)試運行以及調整。

明確運用流程。結合現有業務流程,制作詳細業務流程圖,集合軟件功能調整業務流程,盡量簡化整體流程,刪除不必要的操作。

構筑運行環境。為使用確保AsprovaAPS正常運行,提供硬件及軟件使用環境,確立數據備份機制,并且明確人員使用守則,防止誤操作或系統故障造成不必要損失。

并行測試。AsprovaAPS的排程與原有排程同時進行,比較分析排程結果,不斷調整以及完善AsprovaAPS的結果。

周邊系統完善。在SMC的整個項目中,實施范圍覆蓋采購部門,這種情況下作為生產管理核心的AsprovaAPS為整體計劃安排提供了一個非常重要的計算引擎。但是,僅僅依靠AsprovaAPS以及現有ERP系統很難完成整體運用。于是,實施團隊根據SMC的需求,進一步完善的周邊系統。

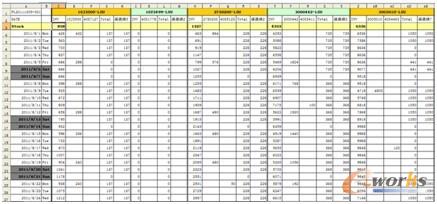

例如:DPS報表,欠料分析報表

圖4:DPS報表

圖5:欠料分析報表

(4)系統切換以及持續改善

系統的排程結果與人工排程結果大致保持一致的時候,逐漸放棄原有手動排程模式,改用系統安排生產計劃。

系統卻換完成之后,持續運用將成為重要的課題。在日常工作中,新的產品、新的生產模式會不斷出現,公司內部技術人員熟練掌握操作的同時,與Asprova公司保持緊密聯系,共同解決在持續運用過程中遇到的各種問題。

圖6:AsprovaAPS運用改善報告會

(5)導入實施遇到的困難

SMC的AsprovaAPS實施以IT部為主導,生產制造部、物流采購部全程參與。明確的導入體制和目標,以及優秀的APS實施團隊讓整個項目順利進行。但是,在實施的過程中,也遇到了很多困難。

基礎數據的準確性。雖然早在多年前已經導入了ERP系統,但是在實施過程中,還是出現了數據不準確的情況。在實施團隊的指導之下,SMC整理了現有所有數據,提高了整體數據精確性。

特殊需求的對應。SMC在生產上有著特殊的需求,而這些需求往往牽動著整個項目的進度。例如,每個供應商的交付頻率和時間不一樣,香港,順德,國外供應商假期,SMC在工藝流程中對供應商提供的物料分配比率有著特殊的要求。而且分配比率受到交期、成本、客戶指定等具體情況而發生變化。過去,需要花費大量的時間進行協調。在這次項目中我們的實施團隊靈活運用AsprovaAPS中各種參數,并且配合外部插件,基本實現了客戶的需求。采購主管Candy告訴我們,系統雖然沒能達到完美,但是與過去相比,已有了大幅度的改善,我們非常滿意。

現場情緒控制。導入初期,現場的業務部門并不能像IT部那樣,能夠很快的接受一個軟件產品。特別是界面、操作的不同,在一段時間里,現場業務部門產生了抵觸情緒。這時,實施團隊耐心的為客戶解釋各種操作,而且SMC的領導層親自疏導業務部門思想情緒,讓參與項目的人員能夠安心且專心的來掌握。

作為在第一線參與實施的PMC主管Candy感嘆道,“整體雖然順利,無法預測到的困難還是不少。反復溝通、互相理解是我們能夠成功的重要因素。”

4. 效益分析

SMC的AsprovaAPS導入已經正式完成,LSU、Fuser、Option三個部門都已經從手動安排生產計劃和物料計劃切換到的AsprovaAPS計劃模式。

以AsprovaAPS為核心,快速安排生產計劃,除了完成對生產制造的計劃下達,也實現了物料采購交付的精確計劃的安排。之前采購部門需要花數小時才能完成的物料調整計劃,目前只需要幾分鐘就可以完成。這使得物料需求計劃的效率得到了大幅度提高。

在物料需求計劃得到改善的同時,原材料、在制品、成品的庫存的周轉率得到了提高。特別是對于安全庫存的管理,AsprovaAPS為客戶提供了合理的預測信息。

另外,通過Asprova周邊的運用,實現了報表的統一化,打破了部門之間的隔閡,為公司整體標準化管理提供了幫助。

“現在已經離不開Asprova了,如果回到以前的狀態,真不知道該怎么辦。”實際操作人員已經完全適應了Asprova。

圖7:操作AsprovaAPS安排計劃

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/