引言

隨著工業控制系統的不斷發展,車間設備和控制臺越來越分散,數據的處理量也越來越大,這就要求對各個生產線進行實時的狀態監控,不但要動態顯示設備運行的狀態,還要對數據進行采集,并對采集到的大量數據進行存檔,方便指導以后的生產實踐并預測未來的發展趨勢。在開發傳統的工業控制軟件時,當工業被控對象一旦有變動,就必須修改其控制系統的源程序,導致其開發周期長;已開發成功的工控軟件又由于每個控制項目的不同而使其重復使用率很低,導致它的價格非常昂貴;在修改工控軟件的源程序時,倘若原來的編程人員因工作變動而離去時,則對于其他人員或新手進行源程序的修改,將是相當困難。工業自動化組態軟件的出現為解決上述實際工程問題提供了一種嶄新的方法,因為它能夠很好地解決傳統工業控制軟件存在的種種問題,使用戶能根據自己的控制對象和控制目的任意組態,完成最終的自動化控制工程。

隨著首鋼高爐大型化、高效化、低成本操作、煤比不斷提高和高爐壽命的不斷延長,對原燃料的質量要求不斷提高。同時,隨著礦產資源變化和國內球團技術的發展,爐料結構也不斷調整和優化。精料技術是高爐生產順行、指標先進、節能減排的基礎和客觀要求。高爐上料系統是實現精料技術管理目標的關鍵性環節,對高爐生產操作有著密不可分的影響和聯系,對物料粒度的檢測也顯得尤為重要。入爐原燃料粒度主要包括:“凈”、“勻”、“小”三個方面,所謂“凈”是要求爐料中粉料含量少;所謂“勻”是要求各種爐料間的粒度差異不能太大;所謂“小”是指燒結礦和球團的粒度應該適當小些。本文針對為首鋼設計的四套振動篩物料粒度檢測系統,對組態軟件在工業生產中的應用進行了分析,其中包括建立通訊,組態畫面的制作,數據的處理等,使工程技術人員能夠迅速,準確的掌握最新的設備運行情況,最終能夠推動企業

健康,高效的發展。

1 生產工藝和工作過程

該系統的主要組成:全自動取樣裝置、一級稱量斗、三層高精度粒度檢驗振動篩機、分級料二級稱量斗、電控控制系統、液壓與氣壓控制系統。四套設備共用一套PLC,由該PLC控制l舟、2撐爐焦炭、礦石的取樣、篩分、稱重、返回等動作,該控制系統接入到二爐PLC控制環網中。整個測試過程動作、測試數據均在組態畫面上動態顯示,畫面組態采用美國AB公司Factory TalkView Site Edition組態軟件,通訊采用RSLinx通訊配置軟件。共有四個組態控制界面,分別顯示1#爐返焦、返礦物料粒度檢測和2#爐返焦、返礦物料粒度檢測畫面。將控制畫面放入二爐上料畫面中,使用者能夠直觀地觀察到檢測過程及檢測結果,測試結果以報表形式保存。

2 控制系統的組成

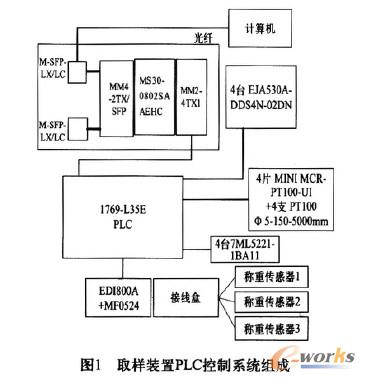

該控制系統主要由硬件和軟件兩部分組成,其中硬件包括:MS30交換機一套、羅克韋爾PLC一臺(共有8個1769一IQ32數字量輸入模塊,5個1769一IF8模擬量輸入模塊,3個1769.OV32T數字量輸出模塊,所用保留備用I/O點的比例都在30%以上)、壓力、溫度、重量變送器以及其他輔助元件、常規電氣元件等。軟件主要采用羅克韋爾公司的工控軟件,包括通訊軟件RSlinx,編程軟件RSLogix5000,組態軟件Factory Talk View SE,通過硬件和軟件相結合,實現數據自動采集并保存,運用組態畫面能夠實現對整個系統的手動和自動兩種控制方式,取樣裝置PLC控制系統原理組成,現場試驗,控制系統實際接線分別如圖1、圖2和圖3所示。

3 通訊

Allen—Bradley控制器設備,使用RSLinxClassic作為OPC服務器。該系統一共有一個主服務器和兩個客戶端,并且采用工業以太網的方式進行通訊,分別給主服務器,兩個以及交換機分配相應的IP地址,只有通訊成功了才能進行信息的交流。

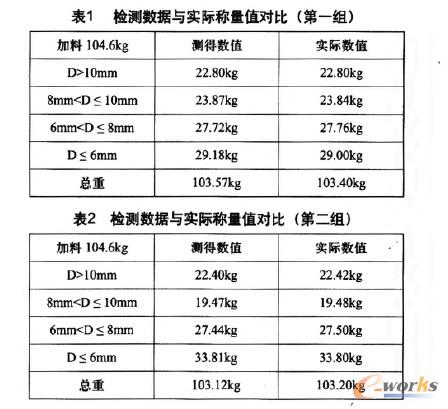

為了驗證通訊是否成功以及組態畫面中數值的顯示值與實際值是否一致,把控制系統中稱重料斗中的物料分別取出來再在另外的電子稱重設備上進行二次稱重,與原來的數值進行比對,兩次分別加入104.6kg的物料,粒度分為四種:D>10mm,8mm<D S 10mm,6mm<D 1 8mm,D S 6mm,其中D為物料的直徑。兩組數據對比如表1、表2所示。

通過兩組數據的比較可以看出,控箭J系統中的數值和實際數值基本一致,由于控制系統中采用的稱重儀表靈敏度比較高,容易受到現場溫度,噪聲等因素的干擾,再加上振動篩內部可能存有的卡料,并且振動篩篩分的時候也會有部分物料損失,所以上面兩個表格的數值驗證了控制系統不但通訊成功,而且能夠準確的反映出實際的數值。

4 數據的處理

數據處理包括三個方面內容:1)數據的采集和顯示;2)數據的保存;3)數據的查詢,在進行以上三個步驟之前,首先要建立一個ODBC數據源和相應的監控畫面并與PLC程序中的標簽名準確的對應起來。

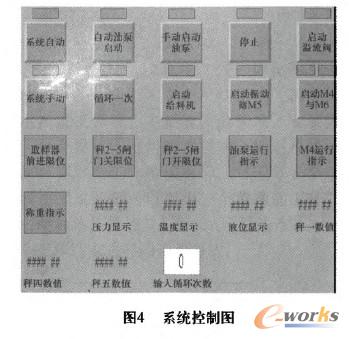

1)數據的采集主要通過傳感器感受信號,經過信號隔離器傳到PLC,在經過軟件的濾波器(由于采集的是準靜態信號所以截斷頻率設為2Hz即可)OPC服務器負責采集數據并在組態畫面中顯示,如圖4所示。

2)數據的保存,首先要在組態軟件中建立一個數據模型,在Factory Talk View SE中,數據的存儲格式有兩種,數據既可以存儲于內部文件集,以便為歷史趨勢提供更快的性能,又可以存儲于ODBC兼容數據庫中。在該項目中我們采用了ODBC兼容數據庫,然后自動生成Tag Table,FIOAt Table和String Table三個表格,然后就是設置數據保存的路徑和數據采集的觸發方式,根據工程實際要求,每天檢測1-3次,數據保存30天,數據采集的方式按照要求選擇On Demand類型,當需要記錄檢測數據的時候點擊一個帶DataLogSnapshot<component>命令的按鈕,使用Data LogSnapshot命令可以對當前所有正在運行的數據記錄模型進行數據快照。根據要求記錄日志表示只有當執行Data Log Snapshot命令時才會記錄某個模型的數據。這樣就避免了數據重復記錄而浪費計算機空間資源。數據模型最后配置的就是將需要被記錄的數據標簽添加到數據模型中。由于四套檢測設備不是同時運行,所以應該分別建立四個數據模型和四個觸發快照命令的按鈕,AB公司Factory Talk View Site Edition組態軟件可以同時設置20個數據模型,所以可以滿足該系統的需要。

3)數據的查詢,為了查看檢測結果的數據,我們必須把數據生成能夠打印的報表,在這里我們采用Microsoft Office中的數據檢索程序,由于Factory Talk View SE這個軟件在設計的過程中為了節省空間,把標簽名用索引代替,工程技術人員在查看數據的事后很難對號入座,為了解決此問題,我們采用數據連接的方式把Float Table表格和Tag Table表格合并完并且連接成功之后再把采集到得數據生成報表,方便工程技術人員的查看和分析。

5 結論

通過對整個稱重系統的分析確定系統的穩定時間來指導和改進后面的編程,建立上位機和下位機的通訊便于數據的傳輸,不但在畫面中顯示出數據,還將數據保存并生成報表,便于指導以后的生產。實物試驗、出廠調試結果表明,控制程序安全可靠,能夠保證生產的順利進行,物料篩分、稱重結果與實際測量結果吻合良好。整個設計過程都與實際結合非常緊密,并且便于類似工業監控項目的借鑒和推廣。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:組態軟件在物料檢測設備中的應用