0 概述

在全球金融經濟危機的大社會環境下,有色金屬企業的生產環境發生了很大的變化。企業為了生存和發展的需求,在生產經營管理方面,從重視現場操作發展到自上而下的全面制造管理過程,同時對信息化建設提出了更高的要求。在生產制造領域,“敏捷生產、柔性制造”,“JIT準時生產”及“協同生產”等理念得到了廣泛認同和大力推廣,并融人到了ERP、SCM、CRM、APS、MES等相關軟件中。企業通過應用這些軟件,將市場、供貨商和合作伙伴的相關業務和企業內部的生產、質量控制等都納入了企業管理的范疇,使得企業能夠更加迅速地了解外部市場和自身的運營情況,統籌安排企業各類資源,從而快速響應客戶個性化需求。國際、國內主要流程制造企業,如美鋼聯、新日鐵、寶鋼等,均逐漸形成了以ERP+MES+PCS”為體系架構的企業信息系統。其中,制造執行系統MES是介于上層經營管理系統與底層工業控制之間的面向車間層的管理信息系統。在大型制造企業,MES的應用有助于對生產制造過程進行優化管理。以下擬以中鋁上銅高精度板帶產線MES為例,介紹MES在銅板帶、銅箔產線上的應用。

1 高精度銅板帶制造執行系統(MES)

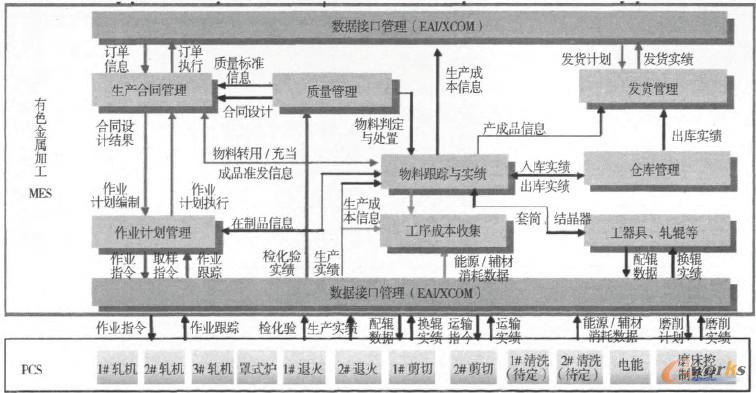

中鋁上海銅業有限公司是在原上海有色金屬涑團洧限公司銅加工、貿易板塊的基礎上組建而成,是中國鋁業公司控股子公司。高精度銅板帶改擴建工程位于該公司吳淞廠區。工程建設投資108 875萬元。該項目主導產品以電子行業大量需求的高端產品為主,目標為目前國內市場急需、市場潛力大、主要依賴進口的高精度銅板帶材。工程的建設規模為70 Kt/a其中三車間改造新增產能10 Kt/a新建(與中鋁大冶公司配套的)銅帶車間設計生產能力60 Kt/a。項目完成后,中鋁上海銅業有限公司銅板帶生產規模將從目前的50 Kt/a增加到120 Kt/a。根據制造行業信息化建設的理論和實踐經驗,結合企業高精度板帶工程的實際情況,中鋁上銅構建相應的高精度銅板帶制造執行系統(簡稱銅板帶MES系統)。該系統采用了基于過程與時間的一體化集成技術、基于敏捷制造的一體化集成技術和基于構件化設計的軟件開發技術,具有適用性、靈活性和有效性的功能特點。其應用模塊主要包括訂單管理、質量管理、生產合同管理、作業計劃管理、物料跟蹤與實績管理、倉庫管理、發貨管理、軋輥管理、現場設備管理、備品備件管理、能源消耗收集及工序成本管理等。銅板帶MES系統向上接收ERP系統下達的銷售合同,經過質量設計、合同計劃、生產調度和物料平衡等過程組織生產,并收集和加工處理實績信息,及時呈報ERP系統。向下將生產指令下發給各Pcs,收集各工序生產實績、過程控制參數。系統上下連通現場控制設備與企業管理平臺,前后貫通所有產線,實現銅板帶、銅箔生產全過程的一體化質量設計,完成計劃與物流調度以及現場的生產、質量的控制與管理。總體架構如圖1所示。

圖1 總體架構

2 應用系統特色

2.1 生產組批優化

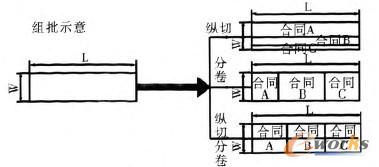

中鋁上銅高精度板帶產品價格主要為原材料價格加上加工費的形式,電解銅等主要原材料價格對公司產品的價格影響重大,且外購冷軋戴坯在產品庫存越大風險越大。因此銷售訂單存在小批量、多品種、多規格趨勢,生產組織則完全基于訂單的客戶化方式。然而從降低庫存及余材、最大化利用產能的角度出發,生產組織要求盡可能批量投料、批量加工,因此在生產過程中就產生了歸并訂單、組批生產的需求。訂單的合并處理一直沒有很好的辦法,靠制造部門計劃人員的經驗進行人工處理。為了解決這個問題,中鋁上銅參考鋼鐵企業煉鋼-熱軋生產計劃中連鑄區組批、厚板組批及鋁加工的虛擬組卷等生產組織方式,建立了銅加工的生產組批優化。組批有PUSH和PULL兩種模型,即一種從消化余材角度出發,按材料組批(原料、余材組批);一種從滿足訂單及交貨期考慮,以合同為單位組批(虛擬材料組批)。每種模型可實現多種方式的組批套裁;既可以對單個合同組批,也可以對多個合同組批;原料組批可以僅縱切,可以僅橫切,也可以縱橫組合。套裁示意如圖2。

圖2 套裁示意

生產組批之前,需要設定訂單之間的可組批原則規則庫、訂單與材料之間的可匹配關系規則庫、成品與原料關系規則庫。選定組批模型、套裁方式后,經組批設計,形成組批初步設計結果。針對設計結果,計算組批基準收得率及命令收得率,若收得率滿足生產設定需求,則組批結果正式建立。根據組批結果,重新進行組批合同的生產設計,如寬度損失量、切邊量等相關生產數據,形成可組織生產的組批合同。

2.2 銅加工行業技術知識庫

在MES中設計制造規范知識庫,將技術質量部門所管理的所有工藝流程、工藝控制參數、品質要求等等關鍵數據進行合理組合,形成中鋁上銅銅板帶、銅箔行業技術知識庫集合,同時,從產品質量策劃著手,以國家、行業、廠級規程和質量控制要求為依據,在滿足用戶需求的前提下,按照產品系列以生產質量為中心,設定生產制造全過程的產品規范體系、制造規范體系,以充實知識庫內容。通過MEs系統,將產品規范要求帶人銷售接單、接單后合同處理、生產制造、檢化驗、質量判定和質保書等制造及檢驗全過程,實現規范生產控制及管理的目的。制造規范庫的建成,徹底改變了由計劃調度人員根據經驗設定生產路徑,人工下達過程控制參數的生產組織方式;改變了檢化驗過程由質檢人員根據產品工藝標準確定取樣機組、取樣方式、檢測項日、檢測方法,檢化驗數據經人工采集后,依據質量管理部門下發的產品執行標準進行判定的狀況。

制造規范知識庫將質量一貫制管理貫穿于銅加工的全過程。通過建立制造規范體系,將用戶的訂貨要求及統一的制造標準(國家標準、國際標準、企業標準等等)轉換為銅加工的丁藝流程及具體的工藝參數,細化生產過程的質量要求,最終實現了合同的生產過程完全按照質量規范要求進行,確保工序質量的一致性,為提高產品質量提供了保證。

2.3 精準庫存跟蹤

有色金屬為高價材料。因此物料跟蹤是中鋁上銅關注的重點之一。為了避免生產過程中物料的丟失、浪費,MEs建設之初就設計了無線數傳模塊:外購冷軋帶坯采購入庫時貼條碼標簽,無線手持機實時掃描,進入MES原料庫存。物料生產過程中所有庫位移動,例如生產上料、產出入庫、發貨出庫等,均通過過程控制系統上傳跟蹤信息或者以操作工使用無線手持機掃描庫位號+卷號方式,在第一時間反饋到MES系統,實現全面實時的物料庫存及庫位跟蹤。

2.4 管控一體

中鋁上銅采用數據就源獲取方式,重視數據來源的準確性、及時性。為了保證數據正確及時采集,減少人為因素f擾,不影響生產執行效率,中鋁上銅強調制作執行系統(MEs)與周邊系統,特別是PCS過程控制系統的實時通信。銅板帶和銅箔產線的所有主線過程控制系統都實現了與MES系統的實時數據交換,真正做到“管控一體”,即通過MEs系統上下連通現場控制設備與生產制造管理層,貫通全產線的計劃、物流、現場的生產、質量的控制與管理。中鋁上銅不僅僅重視生產加工過程數據的實時收集,對于重要的工器具,例如軋輥的計劃、使用、磨削情況也通過MES與磨床、軋機等PCS層計算機系統信息交互,直接進行管理和信息收集。電作為銅加工主要的能源消耗,同樣實現了高峰、低谷不同時段的使用量由下位機直接發送到制造執行系統(MES)。

3 結束語

發展高精銅業是中鋁公司實施節能減排、可持續發展和完善產業鏈的一項具體措施。中鋁上銅高精度板帶項目對提升我國華東地區高品質銅加工材以及發展深加工產品具有重要意義。中鋁上銅為提升企業競爭力,謀求企業的可持續發展,在進行工程項目改擴建的同時,重視與之配套的信息化系統的建設,并利用信息化建設的契機,對制造執行及管理過程進行了優化,實現r將質量設計到產品中的理念。其高精度板帶產線MES系統在管理層和執行層之間實現信息上傳下達,為管理層做生產決策提供切實依據,使得執行層得到清晰明確的生產指令,解決了生產與管理之間的斷層問題,達到了先進的生產線配以先進的信息化系統的系統建設初始目標。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:MES在銅板帶、銅箔產線上的應用