隨著現代信息技術、現代控制技術、系統工程技術等相關學科的不斷發展,先進產品系統設計技術得到了飛速的發展,各種新思想和新技術也不斷涌現。自20世紀70年代以來,CAx技術在制造企業中得到了廣泛的應用,使企業擺脫了傳統的工作方式,設計開發能力得到了極大的提高;20世紀80年代初,以信息集成為核心的計算機集成制造系統(Computer Integrated Manufacturing System,CIMS)開始受到普遍重視并得到廣泛實施,在CIMS技術發展的帶動下,設計技術開始從局部應用轉向系統應用,即將原有的CAx/DFx等技術集成起來解決問題;20世紀80年代末,以過程集成為核心的并行工程(Concurrent Engineering,CE)理念的提出使設計信息化水平得到了進一步的提高,出現了PDM思想,用來對設計技術過程集成和管理;進入20世紀90年代以后,隨著理論研究的不斷深入以及各種支撐技術的不斷完善,許多新的思想和概念陸續被提出,典型的如虛擬制造(Virtual Manufacturing,VM)、敏捷制造(Agile Manufacturing,AM)、虛擬企業(Virtual EntERPrise,VE),設計方法中更加強調協同設計(Collaboration Design)、協同仿真(Collaboration Simulation)以及基于PLM的設計信息集成。

21世紀初,隨著產品設計技術的不斷發展和社會對產品功能需求的不斷提高,各種產品日趨復雜化。尤其是航天器、飛機、車輛、艦船、復雜機電產品等典型的復雜產品,是多個子系統通過復雜的耦合關系集成的產物。如航空飛行器,在設計過程中需要用到機械、電子、液壓、控制等多學科、多領域知識,如果要進一步細分,就會涉及到更多的子系統設計問題。復雜產品設計,要求設計出來的產品除了滿足單領域所需求的各種功能要求外,更要求其必須滿足系統耦合后全系統的行為要求。能否滿足這些行為要求往往將直接決定所設計出來的產品能否成功。復雜產品設計方法更加強調系統性與整體性,出現了協同設計、協同仿真與協同優化(Collaboration Optimization),而且仿真優化也越來越成為復雜產品設計必不可缺少的手段。

以單領域為核心的獨立應用階段

自20世紀50年代開始,隨著信息技術的發展,各種計算機輔助工具開始出現并逐步應用到產品設計過程中,典型的如各種CAD、CAE、CAPP、CAM等工具。這些工具的應用表明制造業已經開始利用現代信息技術來改進傳統的產品制造過程,標志著產品設計信息化的開始。然而,在經過一段時間的發展之后,人們發現,由于各種計算機輔助工具只注重于解決本領域的問題,忽視了彼此之間的聯系,導致設計過程和制造過程中出現了大量的信息孤島,嚴重阻礙了信息化的進一步發展。

因此,企業在產品開發過程中大量采用了計算機輔助工具,并注重各個系統間信息集成的實現,使得企業的新產品開發能力得以極大的提高,市場競爭能力也隨之增強。然而,由于產品開發仍然采用傳統的串行開發模式,致使設計的早期階段不能很好地考慮產品生命周期中的各種因素,不可避免地造成較多設計返工,這促使企業在實現了內部信息集成之后,開始逐漸關注過程集成的問題,并由此發展出并行設計理念。

以過程為核心的集成應用階段

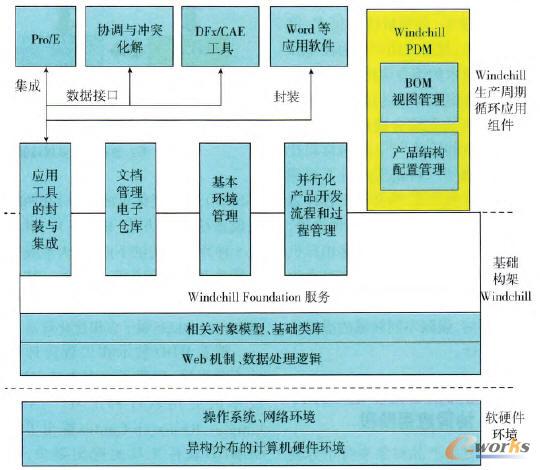

并行設計是對傳統的串行產品開發方式的一種根本性改進。并行設計的核心是過程集成。1986年,美國國防部先進計劃局DARPA(Defense Advanced Research Projects Agency)制定了一項為期5年的并行工程啟動計劃DICE(DARPA Initiative in Concurrent Engineering)。統化方法是并行設計的核心。系統工程的方法強調時、空兩方面的整體性,而并行設計更側重于時間上的協同。從內涵上看,并行設計將一系列在時間上分散的但彼此之間相互作用的過程基于時間軸看作一個統一的系統,進而采用系統工程的思想對這個系統進行整體分析與優化。圖1顯示了串行產品設計過程與并行產品設計過程在信息流動關系上和上市時間上的區別。這一階段,出現了大量DFx(Design For X)技術,如DFM-面向制造的設計、DFA-面向裝配的設計、DFC-面向成本的設計等,并以PDM(產品數據管理)為集成平臺,將這些應用系統集成為一個整體,同時,對產品設計過程及組織形式加以改進,以便在設計早期盡可能做出正確決策。

圖1 典型的并行開發過程的比較

以互操作為核心的協同應用階段

傳統新產品的開發通常要經過設計、樣機試制、工業性試驗、改進定型和批量生產幾個階段。由于技術的限制,在設計階段獲取的產品的各類相關信息極為有限,設計人員對詳細設計方案的仿真和評估也很有限,很難保證設計中沒有差錯。由于產品的復雜程度加大,很少有人能夠在開始階段全面細致地了解整個系統。對于那些成本很高的產品,一旦出現難以彌補的設計錯誤,就會造成極大的損失。為了減少這種風險,通常需要建立一個等同于真實產品的物理樣機,以獲得產品的機械、物理、外觀以及可制造性、可裝配性等的全面信息反饋,從而更好地消除設計階段難以發現的重大設計錯誤。但是復雜產品系統的物理樣機通常造價昂貴,而且耗時長久。在迭代的設計過程中,一旦設計方案有重大修改,就需要重新建立物理樣機,導致設計成本的增加和設計周期延長。為了解決這些問題,出現了以仿真技術為基礎的虛擬樣機技術。

虛擬樣機是由分布的、不同工具開發的、甚至異構的子模型組成的模型聯合體,主要包括:產品的CAD模型、產品的外觀表示模型、產品的功能和性能仿真模型、產品的各種分析模型(可制造性、可裝配性等)、產品的使用和維護模型以及環境模型等。借助虛擬樣機,設計人員可以通過成熟的三維計算機圖形學,模擬在真實環境下產品的各種運動和動力特性,并能根據仿真結果優化產品的設計方案。

虛擬樣機技術是一種基于產品的計算機仿真模型的數字化設計方法,這些數字模型即虛擬樣機(Virtual Prototype,VP)能從視覺、聽覺、觸覺及功能、性能和行為上模擬真實產品。虛擬樣機技術是一種基于虛擬樣機的產品設計方法,是一門基于先進建模技術、多領域仿真技術、信息管理技術、交互式用戶界面技術和虛擬現實技術的綜合應用技術,它不僅包括構造虛擬樣機的過程,還包括將虛擬樣機放到綜合虛擬環境中進行仿真分析的活動。虛擬樣機技術本質上屬于一種基于并行工程理念的設計開發方式,為并行工程理念的實現提供了一條可行的實現途徑。與傳統產品設計技術相比,虛擬樣機技術強調系統的觀點、涉及產品全生命周期、支持對產品的全方位測試、分析與評估、強調不同領域的虛擬化的協同設計。

以一體化為核心的多領域并行協同應用階段

由于復雜產品對象本身十分復雜,工程設計人員必須使用仿真工具對產品設計方案進行仿真分析,并根據分析結果優化設計方案,形成基于仿真的優化過程。復雜產品高性能仿真往往涉及多個領域,需要不同的仿真軟件,而基于仿真的優化也需要專業的優化軟件。為了使優化過程能夠自動進行,不同的科學家、工程師、計算專家需要協同工作。

由于航空航天領域的產品相對更加復雜一些,對成本和性能的要求都很高,因此,多學科設計優化(MDO)最早是在航空航天領域發展起來的。MDO技術誕生后,在世界上尤其是美國得到了飛速的發展。目前國際上普遍認可MDO算法的主要有:多學科可行方法(MDF)、一致性優化方法(AAO)、單學科可行方法(IDF)、并行子空間優化算法(CSSO)、協同優化算法(CO)和兩級集成系統綜合方法(BLISS)。根據這5種算法結構的不同,分為單級優化算法和多級優化算法兩類。其中MDF、IDF、AAO屬于單級優化算法,CSSO、CO、BLISS屬于多級優化算法。

隨著MDO技術在工程設計界的不斷發展,出現了許多支持MDO技術的應用軟件和工具。NASA Langley Research Center提出了針對MDO軟件工具的框架要求,符合這些框架要求的主要有以下的軟件工具:iSIGHT,ModelCenter,DAKOTA(Design Analysis Kit for OpTimizAtion)等。

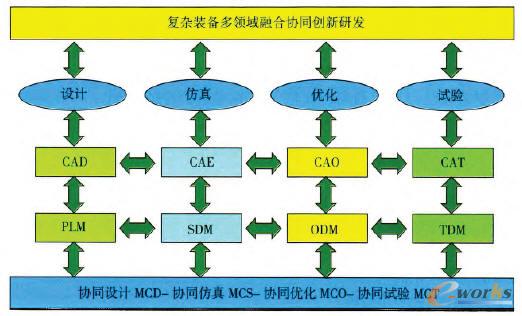

協同是現代復雜裝備研發發展的必然要求,系統能否發揮協同效應是由系統內部各子系統或組分的協同作用決定的,協同得好,系統的整體性功能就好。協同設計、仿真、優化與試驗是復雜裝備研發創新不可缺少的重要方法,也是提升產品知識含量的有效手段。協同設計是基礎、協同仿真是提升、協同優化是目標、協同試驗是驗證。如圖2所示復雜裝備多領域融合協同創新研發的體系結構圖。其中,PLM為產品生命周期管理,SDM為仿真數據管理,ODM為優化數據管理,TDM為試驗數據管理。

圖2 復雜裝備多領域融合協同創新研發的體系結構

結論

從設計過程的發展歷程來看,CAx獨立應用階段注重設計工具的實施,并行工程階段注重CAx/DFx工具之間的協同,局部協同階段強調多領域工具并行協同,全局協同階段強調多領域工具實時并行協同,重視設計、仿真、優化與試驗一體化技術的應用。

雖然復雜產品協同仿真優化領域尚不十分成熟,沒有建立起完整的科學理論和應用體系。但是,目前在國外有許多學者紛紛將注意力投入這一領域,并取得一定的進展,我相信未來協同設計、協同仿真、協同優化、協同試驗必將是復雜產品設計與研發的不可缺少的手段。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:復雜產品數字化協同設計技術發展