近年來,國內外各軍工單位都在積極發展以CAE/CAD/CAM 為核心的“虛擬化仿真設計制造技術”為基礎的“數字化產品設計”以及“數字軍工信息化”。這其中計算機輔助工程(CAE)技術對軍工產品的貢獻是極其巨大的。現代CAE 的三大方向——結構力學有限元分析(FEA)、計算流體力學分析(CFD)和計算電磁學分析(CEM),在軍工單位的科研生產中均發揮了巨大的作用。同時,仿真技術也是當今世界發展快、應用廣、滲透性強、影響深遠的關鍵研發技術,已成為衡量一個國家和地區創新設計的重要標志和設計技術手段。國外發達國家在產品研制中,運用仿真技術實現虛擬設計已經取得了成功的應用,包括電器、飛機等大量新產品的研制都是在數字化設計模型的基礎上通過仿真技術實現虛擬裝配、分析、性能模擬及環境適應軟件模擬測試等。實現了仿真技術集成應用全新突破,用仿真軟件技術全面支撐著產品高效研制開發。隨著計算機輔助工程(CAE)技術成為產品設計和實現重大工程核心技術,經過近幾年的發展,數字仿真分析在航空、航天、機械、電子等領域獲得巨大成功應用,正在逐步成為制造業信息化深入應用的關鍵技術,國際大型企業在產品研發、生產的全周期中已經普遍應用仿真軟件虛擬設計技術加快了產品研制。

在我國,大力推進仿真技術應用能力建設已成為貫徹科學發展觀、建設創新型國家的迫切需要。特別是面臨原材料上漲、人民幣升值等因素為企業發展帶來的巨大挑戰,縮短產品研發和生產周期、增加產品高科技附加值成為提高企業核心競爭力的關鍵,而仿真軟件集成技術成為促進產品工程設計的關鍵基礎,這是因為在整個產品生命周期中,產品研發雖然只占了產品整體成本的5%,但產品研發對產品卻要產生70%的影響,這種影響包括了成本、性能、質量等。特別是隨著產品科研向高科技領域的跨入及當前產品科研所面對的全新競爭態勢,在研發-生產-銷售的競爭時代背景下,競爭越來加劇。“縮短產品研制周期”、“降低產品研發成本”、“提高產品質量”、“提高產品高技術附加值”等已成為產品研發的共同要求。目前的工程研發信息支撐環境只能滿足常規產品的開發,而難以滿足以上高標準的產品研發要求,如現有的CAD 設計系統只能輔助工程設計計算、繪圖,而不能全部勝任虛擬設計模擬分析全部要求,現有的仿真分析系統是以機械專業分析為主的工程分析單一工具,無法進行空氣動力學、水下運動和電磁等新設計業務要求,現有的計算機軟、硬件設備也無法滿足大量并行設計計算和設計工藝模擬分析要求,在數字化設計、數字化加工及數字化試驗方面與虛擬仿真創新應用還存在著巨大的差距。如目前動力系統的設計中主要依靠傳統的設計手段和局部仿真分析手段。但這些傳統設計手段都難以滿足復雜產品設計需要,因為這些手段都有其嚴重的不足性,經驗設計難以發現新方案中存在的不足,產品有潛在質量問題,實物實測手段的物理樣機制造和測試消耗大,周期長,有難度, 方案改動不易;局部仿真分析只能預測大方向,難以準確把握詳細細節,難以預計產品整體使用性能和壽命。因此,在我們的設計中迫切需要加大設計仿真應用創新設計手段提高設計水平,用集成仿真軟件技術實現產品的精益研發,這也是產品科研、生產和工程信息化的技術關鍵所在。

為了實現從“畫、加、打”研制模式向“仿真驅動產品研發”模式的快速轉變,就要在現有的仿真設計基礎上通過集成仿真軟件技術應用,快速構建企業精益研發基礎平臺。

仿真驅動研發

因目前的產品基本都是一個復雜的集機電一體化,還可能包含光、氣、液以及火藥爆炸、燃燒于一體的綜合系統。對于這樣的復雜綜合產品系統,迫切需要對其整體及零部件設計進行結構強度分析,需要用ANSYS Mechanical 軟件完成結構靜態強度、剛度性能分析及結構動力學分析,包括模態分析、沖擊振動響應分析、模擬自由飛行及運輸過程中的隨機振動分析,需要進行非金屬材料的結構力學性能分析和金屬/復合材料的線性/非線性強度、剛度、屈曲及振動分析,從而實現產品復雜部件在固化降溫、高溫點火、長期儲存等情況下的設計結構完整性分析及其在工作情況下的線性/非線性強度變化、溫度場及溫度應力分析等。需要通過ANSYS CFX 軟件完成產品氣動力精確評估的六面體網格劃分,完成阻力精確評估,進行馬格努斯力精確評估,進行動態不穩定特性模擬和高速飛行氣動安全性評估分析等,特別是瞬態、高溫、高壓的復雜物理化學過程其中所涉及的復雜流體動力學問題、傳熱學問題、燃燒化學反應問題還需要涉及多個相關軟件耦合仿真分析和多學科優化,ANSYS-CFX/ ANSYS FLUENT 強大的流固耦合技術可以和ANSYS 結構分析軟件進行流動、熱、結構的耦合場計算,也是有著極大的技術優勢。應用ANSYS 流、固耦合分析完成燃燒過程的化學反應/氣體動力學分析、膛內多相流內彈道安全性與穩定性分析,從而達到優化設計性能的目的。同樣,在同一方案、同一模型上還要利用AUTODYN 進行威力或毀傷效果模擬分析,完成穿甲、射流及爆轟等侵徹效應分析。而以上所有的分析都離開產品數字化模型,如何保持模型數據在多個專業分析軟件中充分利用也正是提高產品設計分析效率的關鍵。

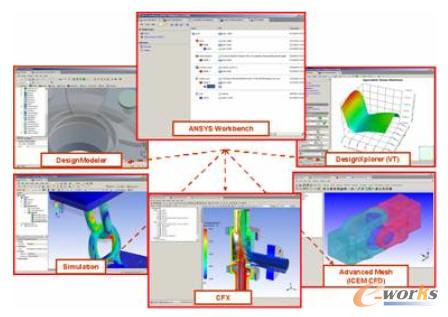

ANSYS Workbench協同仿真技術環境集成了仿真模型設計、專業計算求解和仿真結果處理等,將結構強度分析、流體力學分析、瞬態非線性及爆轟動力學分析等專業分析軟件數據集成在了一個系統里,方便了使用,提高了設計仿真工作效率。

協同仿真技術環境

同時Workbench仿真技術集成了設計數據模型和設計分析參數及仿真分析步驟過程和流程,通過Workbench環境,方便了仿真分析數據管理。

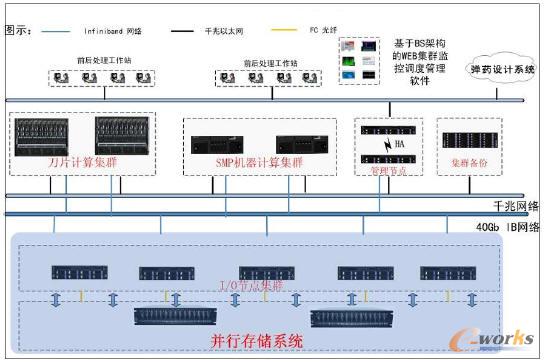

另外,設計仿真軟件運行也需要良好的硬件支撐。特別是在集成環境下,大量仿真計算需要大內存、多核多CPU的快速運算,需要大量的中間數據存儲和大量分析結果數據網絡傳輸。因此,必須建立與其相適應的高速網絡系統和高性能計算服務系統,如千兆傳輸網絡和高速內部infiniband計算專用網絡,圖形工作站、計算機服務器或刀片服務器及高性能計算集群等,為各仿真終端和仿真設計系統提供硬件支持,為仿真計算和仿真設計提供通用的軟件運行支持,同時對仿真軟、硬件、仿真計算任務、仿真流程協同管理,實現高效協同仿真設計,達到產品設計精益研發。

集成環境下硬件支撐

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:仿真集成技術在企業精益研發中的應用