1 緒論

1.1 CAPP基本原理

CAPP(Computer Aided Process Planning)是計算機輔助工藝設計的簡稱,是一種通過計算機技術輔助工藝人員以系統化方法確定零件從毛坯到成品的生產制造過程的技術。它根據產品設計所給出的信息進行產品的加工方法和制造過程的設計。當前,機械產品市場是多品種小批量生產起主導作用,傳統的工藝設計方法已遠不能適應機械制造行業發展的需要。應用計算機輔助工藝設計的必要性已被越來越多的企業所認識,選取一個適宜本企業生產及管理環境的CAPP系統不但能充分發揮計算機輔助工藝設計的優越性,更能為企業數據信息的集成及管理打下良好的基礎。

1.2 CAPP發展現狀以及存在的問題

目前,盡管各種CAPP系統都在不斷向前發展,但CAPP系統在使用和自身的開發中還存在著如下一些問題:

(1)過分強調系統工藝決策的自動化,直接加大了研制開發CAPP系統的難度,導致系統的開發周期長,開發費用過高。

(2)CAPP系統零件信息的描述與輸入問題。零件信息描述和輸入問題實際上是CAD與CAPP的集成問題,也是直接影響到CAD/CAPP/CAM三者的集成問題,直接關系到CAPP系統真正實用化和商品化。

(3)CAPP系統的通用性問題。由于工藝設計對環境的依賴性很強,各企業、工廠甚至同一工廠的不同車間,因為生產產品的不同、零件批量的不同、加工環境和現有資源的不同以及工藝設計習慣的差異等因素,系統的設計很難保證工藝規程的一致性、穩定性和可靠性,也很難實現系統的通用化和標準化。

(4)CAPP系統的柔性問題。CAPP系統應能滿足不同生產環境下的生產要求,這需要采集大量的工藝數據信息、工藝實例和設備信息,同時建立起極為完整的工藝過程邏輯推理程序。

(5)數據庫的建造問題。數據庫的建造是CAPP系統的核心技術部分,完整的系統數據庫包括加工方法、余量、切削用量、設備(機床、刀具、夾具、量具等)、材料、工藝知識、工藝規則、成本估算等多方面的信息,如何組織和管理這些信息以及處理信息之間的邏輯結構關系是非常復雜的問題,只能在CAPP系統的發展中不斷去完善和改進。

此外,CAPP系統還存在工序尺寸自動確定和工序圖自動生成、系統結構和功能優化以及系統自學習等問題。

1.3 CAPP系統的發展趨勢

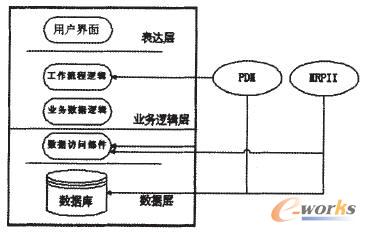

由于CAPP存在以上一些問題,CAPP的發展正向集成化、工具化、實用化、智能化和分布式方向發展;并行工程、人工智能技術、分布式、面向對象等多種新技術在CAPP中的研究中不斷得到應用。CAPP軟件應是一個完整的分布式網絡應用系統,其網絡結構由表達層、業務邏輯層和數據層三層組成。圖1為分布式網絡結構示意圖:

圖1 分布式CAPP系統的三層結構

2 選取公司簡介和CAPP開發目標

2.1 論文選題公司簡介

本文選取的公司(以下簡稱:“S公司”)是以商用車零部件及專用汽車的開發、設計、生產、制造為一體的企業。公司為各類商用車配套生產汽車零部件6000余種、總成200余種、專用車幾十余種,產品以重型專用車系列和零部件系列為主,年配套能力達8~10萬輛。

2.2 S公司工藝設計中存在的問題

目前的工藝設計是由工藝人員手工進行設計的。工藝文件的內容和質量以及編制時間都主要取決于工藝人員的經驗和熟練程度,由于手工設計存在對工藝人員技術上的依賴性,因此它存在以下一些問題:

(1)由于工藝人員的經驗有限、習慣不同、技術水平也存在差別,所以手工設計工藝規程存在一致性差,修改不方便,質量不易穩定,難以達到優化目標和保證數據的準確性,也不便于工藝規程的標準化等缺點;

(2)手工設計工藝規程效率低,存在大量的重復勞動;

(3)手工設計工藝規程不便于計算機對工藝技術文件和參數的管理和維護:手工工藝設計方式不便于充分集中和利用工藝專家的經驗和知識。

2.3 CAPP系統開發目標

(1)開發資源管理子系統,完成S公司制造資源的數據動態錄入、修改和更新,數據參數動態檢索便于維護;

(2)開發CAPP子系統,建立工藝知識庫,按照工藝設計流程完成產品、部(組)件、零件各級工藝設計任務,工藝庫的動態管理,工藝卡片的生成于存檔,工藝文件的輸出,工藝圖紙和數控程序的傳輸;

(3)完成兩子系統的完整集成,讓資源管理子系統為CAPP系統有效的服務,為CAPP的工藝決策和設備選擇提供實時可靠的參數數據。

3 S-CAPP系統的體系結構

3.1 系統簡介

S-CAPP系統是針對S公司生產的零部件,運用基于特征的零件信息描述技術和成組技術的工藝設計系統。

系統以縮短產品設計與生產周期,提高工藝設計質量,減輕工藝設計人員的事務性勞動為主要目標,最大限度地滿足S公司生產與管理需要,通過自動決策和人機交互恰當結合,自動地輸出所需要的工藝規程。

系統采用Power Builder 6.5編程語言,在Windows環境下運行,數據庫與系統之間的接口使用ODBC(Open Database Connectivity開放式數據庫互聯)及ADO技術。系統采用的是多文檔編輯方式,人機界面友好、操作簡單方便。

3.2 開發環境

軟件結構:客戶機/服務器(Client/Server:C/S)網絡結構

開發環境:Windows 2k(Server》操作系統

開發工具:PowerBuilder 9.0數據庫前端開發工具

數據庫管理系統:MicroSoft SQL Server 2000

運行環境:服務器+客戶端,基本網絡配置,WindowsXP操作系統

3.3 系統體系結構

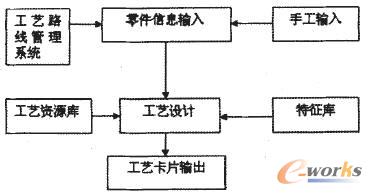

系統采用模塊化結構,在系統分析基礎上劃分各功能模塊。這些功能模塊由系統主控菜單總控制。其總體結構參見圖2。系統主要模塊功能簡介如下:

圖2 系統體系結構

1)輸入模塊:

手工輸入零件名稱及圖號、材料、件數;

從工藝路線管理系統讀取。

2)零件信息輸入模塊:

它包括零件總體信息輸入,零件特征信息輸入,零件信息模塊包括零件名稱、零件圖號、所在分組、所屬車型等。

3)工藝設計模塊:

工藝路線設計

工藝設計

材料定額計算及統計匯總

工序工時統計

工藝路線管理系統格式

裝配工藝

4)工藝資源庫:

設備型號、刀夾量具等。

5)特征庫的定義和建立:

特征劃分是對零件信息的抽象,其目的是為了有效地組織零件信息,為計算機理解零件信息提供一定的模式和方法。在對S公司產品零件進行深入分析、研究的基礎上,本文將其分為四大類,即總體特征、形狀特征、精度特征和尺寸特征。

(1)總體特征

它用于描述零件的總體信息。零件的總體信息包括管理信息、技術信息、材料信息等。管理信息包括產品名稱、零件名稱、零件編號、設計、日期等;技術信息包括尺寸、公差、表面粗糙度等;材料信息特征包括材料類型、材料牌號、毛坯種類等。

(2)形狀特征

它主要描述零件的幾何關系。根據需要將其劃分為:零件的主要形狀特征(簡稱主特征)、輔助形狀特征(簡稱輔特征)。

(3)精度特征

包括尺寸精度、形位精度和表面精度。

(4)尺寸特征

它不僅能夠反應設計基準,而且還為工藝基準的確定打下了基礎。

在以上四類特征中,形狀特征是最基本的,零件的大部分信息依附于形狀特征之上。因此零件形狀特征是構造零件信息模型的主體。

6)工藝文件卡片的生成

表框、按鈕等,用戶通過鼠標來完成系統編程人員預先定制好的功能操作。

3.4 S-CAPP系統數據庫的構建

工藝設計中的工藝數據是指在設計過程中直接或間接使用的數據和工藝設計最終所生成的數據信息。

本系統的靜態數據主要由兩部分組成即:設備參數數據和工藝信息數據。設備參數數據包括機床、刀具、夾具和一些其他輔具信息;工藝數據則包括加工方法、加工形面、工序/工步、標準工藝描述、車間、加工裝備等技術信息。

S-CAPP所涉及的數據信息主要包括:

工藝資源庫數據(設備、刀具、夾具和量具等);

工藝文檔數據信息(零件信息、工藝卡片信息等);

其它相關信息(材料信息、工藝參數等)。

4 系統的實現

為了實現S-CAPP的網絡化應用,本系統采用C/S模式基于網絡數據庫實現CAPP在集團的局域網上運行。

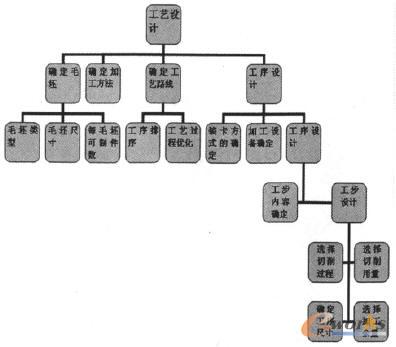

圖3 工藝設計任務分解圖

工藝設計是一個復雜的求解過程,可以采用問題規約法來描述,通過與,或圖來描述一個復雜的設計問題。按照問題規約法,本系統對工藝設計任務進行分解,其工藝設計任務分解如圖3所示。

4.1 交互式工藝設計方案

在交互式設計平臺下,用戶可以實時查詢設備、刀具、量具等參數,作為工藝設計中選擇設備和工具的重要參考依據。工藝人員可在平臺下完成工藝路線的制定、工藝工序設計、材料定額制定、加工參數計算、工時定額計算、工藝文檔的生成等設計任務,同時可以為工藝工序編輯工序簡圖,生成零件加工刀路軌跡和NC代碼并完成NC代碼的存儲與傳輸等。

4.2 基于典型工藝的派生式設計方案

基于派生式的CAPP系統的設計思想,就是完善由典型工藝派生出的零件加工工藝規程。當零件檢索失敗時,完成新零件的工藝規程的設計。

本系統是面向對象,針對S公司的重型汽車底盤類零部件的生產特點,因為產品種類繁多,結構千差萬別,所以本系統的工藝設計,對于工藝參數及工藝尺寸的計算,是由計算機輔助和工藝設計人員一起來完成的。

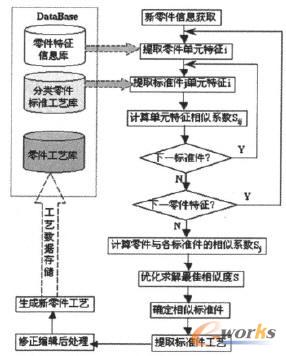

經工藝綜合設計與修正的當前零件工藝規程,還要受控于設備資源及企業生產過程約束,該工藝規程是靜態的、剛性的。圖4為S-CAPP系統中新零件工藝派生式生成過程。

圖4 新零件派生生成過程

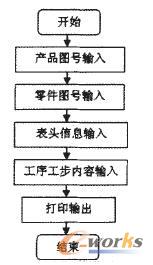

4.3 工藝文件卡片的生成

工藝文件及相關卡片實際上是一種報表文件格式。本系統使用的是Power Builder 9.0提供的功能強大且獨具特點的對象數據窗口來完成的格式定制。工藝規程卡生成流程如圖5。

圖5 工藝規程卡片生成流程圖

5 結論

當前,CAPP技術的發展進入了網絡化、集成化、智能化、自動化、系統化、系統化、分布式等研究階段。

本文分析了CAPP技術原理、發展過程與現狀、當前面臨的問題及其發展趨勢;在對具體企業使用現狀做詳細調研基礎上,從企業使用角度加強了對CAPP系統實用性、工具化發展方向的重視,形成以先進性與實用性相結合的良好發展趨勢;介紹了原型系統的開發環境、系統測試與實現過程等。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:CAPP系統在某生產加工企業的研究與應用